I produttori faticano costantemente a trovare lastre di silicone nelle dimensioni giuste per i loro progetti. Ordinare formati personalizzati causa ritardi nella produzione, mentre l'utilizzo di spessori errati porta a guasti del prodotto e sprechi di materiali.

Le lastre di silicone industriale sono generalmente disponibili in spessori compresi tra 0,5 mm e 20 mm, con larghezze standard di 1000 mm e 1200 mm. Le lunghezze delle lastre variano da 5 a 10 metri per i rotoli, mentre le lastre pretagliate sono comunemente disponibili nelle dimensioni di 1000 mm x 1000 mm e 1200 mm x 1200 mm.

Dopo aver fornito materiali siliconici a innumerevoli clienti industriali nel corso degli anni, ho notato che comprendere le dimensioni standard è fondamentale per una pianificazione efficiente dei progetti. Lasciate che vi illustri gli spessori e le dimensioni più comuni che incontrerete, in modo che possiate prendere decisioni consapevoli per le vostre specifiche applicazioni.

Quali sono gli spessori disponibili per i fogli di silicone industriale?

Gli ingegneri spesso scelgono spessori di lamiera inappropriati, con conseguente utilizzo eccessivo di materiale o prestazioni insufficienti. Questo errore comune comporta un aumento dei costi e potenziali guasti del prodotto.

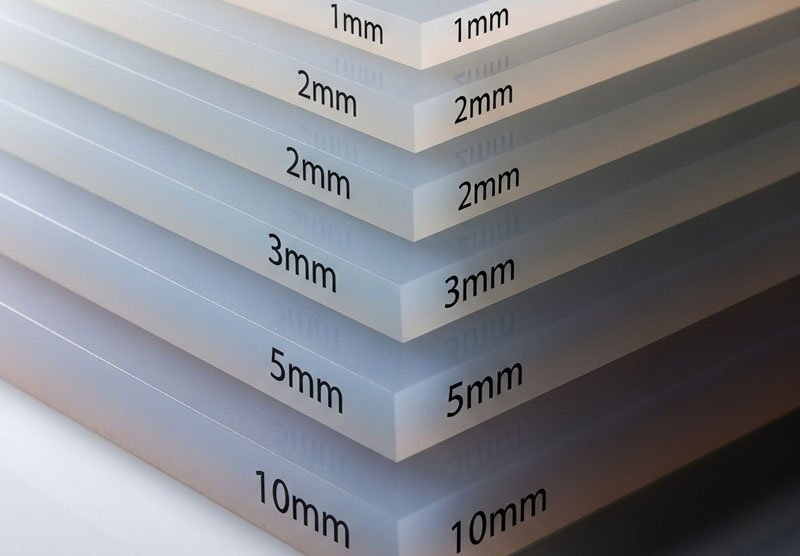

Gli spessori standard delle lastre di silicone vanno da quelle ultrasottili da 0,5 mm alle opzioni più resistenti da 20 mm. Gli spessori più comunemente disponibili a magazzino sono 1 mm, 2 mm, 3 mm, 5 mm e 10 mm, con opzioni incrementali disponibili per applicazioni specifiche.

Trovare lo spessore perfetto

Scegliere lo spessore corretto del foglio di silicone è una delle decisioni più critiche in qualsiasi applicazione industriale. Ricordo di aver lavorato con John di Little Steps Baby Care l'anno scorso, quando stava sviluppando una nuova linea di prodotti per neonati. Inizialmente ordinò fogli da 5 mm per le guarnizioni dei loro scaldabiberon, solo per scoprire che fogli da 2 mm fornivano la compressione perfetta utilizzando meno materiale.

Lo spessore scelto influisce direttamente su caratteristiche prestazionali come resistenza alla compressione, flessibilità e proprietà isolanti. Ecco una ripartizione degli spessori più comuni e delle loro applicazioni tipiche:

Fogli ultrasottili (0,5 mm – 0,8 mm)

Questi fogli delicati eccellono nelle applicazioni che richiedono spazio minimo ed elevata flessibilità. Sono perfetti per l'isolamento elettrico, guarnizioni sottili e interruttori a membrana. Sebbene la loro manipolazione richieda attenzione, offrono un'eccellente adattabilità alle superfici irregolari.

Fogli sottili standard (1 mm – 2 mm)

Questa è la nostra gamma di spessori più richiesta, che rappresenta circa il 40% delle nostre vendite industriali. Queste lastre coniugano flessibilità e durata e sono comunemente utilizzate per guarnizioni, tenute e rivestimenti protettivi generici. Sono facili da tagliare e modellare, pur garantendo prestazioni affidabili.

Fogli di medio spessore (3 mm – 5 mm)

Quando le applicazioni richiedono maggiore resistenza alla compressione e durata, le lastre di medio spessore sono la scelta ideale. Sono comunemente utilizzate per applicazioni di smorzamento delle vibrazioni, ammortizzazione e guarnizioni con requisiti più severi. Queste lastre mantengono una buona flessibilità offrendo al contempo proprietà meccaniche migliorate.

| Spessore | Applicazioni tipiche | Caratteristiche di compressione |

|---|---|---|

| 0,5 mm – 0,8 mm | Isolamento elettrico, guarnizioni sottili | Resistenza minima alla compressione, elevata flessibilità |

| 1 mm – 2 mm | Guarnizioni generali, tenute, rivestimenti | Compressione moderata, buona flessibilità |

| 3 mm – 5 mm | Smorzamento delle vibrazioni, ammortizzazione | Buona resistenza alla compressione, flessibilità moderata |

| 6 mm – 10 mm | Guarnizioni resistenti, protezione dagli urti | Elevata resistenza alla compressione, flessibilità limitata |

| 12 mm – 20 mm | Ammortizzazione specializzata, isolamento estremo | Massima resistenza alla compressione, minima flessibilità |

Fogli spessi (6 mm – 10 mm)

Questi robusti fogli offrono un'elevata resistenza alla compressione e sono ideali per guarnizioni ad alta resistenza, protezione dagli urti e applicazioni che richiedono spessori di materiale elevati. Pur essendo meno flessibili rispetto alle opzioni più sottili, offrono una durata superiore in ambienti difficili.

Fogli extra spessi (12 mm – 20 mm)

Riservati ad applicazioni specializzate, questi fogli estremamente spessi offrono la massima resistenza alla compressione e proprietà isolanti. Sono comunemente utilizzati per sigillature ad alta pressione, isolamento termico estremo e applicazioni di ammortizzazione specializzate in cui è richiesto un volume di materiale considerevole.

Spessori personalizzati oltre questi intervalli standard sono disponibili su ordinazione, sebbene in genere comportino quantitativi minimi e tempi di consegna più lunghi. Per la maggior parte delle applicazioni industriali, gli spessori standard offrono l'equilibrio ottimale tra prestazioni e disponibilità.

In che modo le dimensioni standard dei fogli influiscono sull'utilizzo dei materiali e sui costi?

Ordinare lastre di silicone di dimensioni non standard spesso comporta un notevole spreco di materiale e costi più elevati. Molti acquirenti non si rendono conto che lavorare entro dimensioni standard può ridurre i costi di 15-30%.

Le lastre di silicone standard sono generalmente fornite in larghezze di 1000 mm e 1200 mm, con lunghezze di rotolo che vanno dai 5 ai 10 metri. Le lastre pretagliate sono comunemente disponibili nelle dimensioni di 1000 mm x 1000 mm e 1200 mm x 1200 mm, con servizi di taglio personalizzati disponibili per esigenze specifiche.

Massimizzazione dell'efficienza dei materiali

Conoscere le dimensioni standard delle lastre di silicone ha fatto risparmiare ai nostri clienti migliaia di dollari in costi di materiale nel corso degli anni. Di recente ho contattato un'azienda manifatturiera che ordinava lastre su misura da 900 mm x 900 mm per la propria produzione. Riprogettando il loro schema di taglio per adattarlo alle lastre standard da 1000 mm x 1000 mm, hanno ridotto gli sprechi di materiale di 221 TP3T e abbassato significativamente i costi complessivi.

Le lastre di silicone vengono solitamente prodotte in processi continui che producono larghezze standard, che vengono poi vendute in rotoli o tagliate in fogli di dimensioni standard. Queste dimensioni sono ottimizzate per garantire l'efficienza produttiva e l'utilizzo ottimale dei materiali.

Dimensioni standard del rotolo

Il rotolo è l'opzione più economica per gli utenti che producono grandi volumi e offre la massima flessibilità per il taglio personalizzato. Le larghezze standard del rotolo includono:

- 1000 mm (39,37 pollici) – La larghezza più comune per applicazioni industriali generali

- 1200 mm (47,24 pollici) – Preferito per applicazioni più grandi e taglio più efficiente di più pezzi più piccoli

- 915 mm (36 pollici) – Comune nelle regioni che utilizzano misure imperiali

Le lunghezze dei rotoli variano in genere da 5 a 10 metri, con rotoli da 10 metri che rappresentano lo standard per la maggior parte dei fornitori industriali. Alcuni spessori speciali possono essere limitati a rotoli di lunghezza inferiore a causa di vincoli di produzione.

Dimensioni del foglio pretagliato

Per praticità e applicazioni più piccole, sono disponibili fogli pretagliati in dimensioni standard:

| Dimensioni del foglio | Applicazioni comuni | Disponibilità |

|---|---|---|

| 1000 mm x 1000 mm | Uso industriale generale, guarnizioni di medie dimensioni | Alto – Articolo in magazzino |

| 1200 mm x 1200 mm | Guarnizioni più grandi, tende industriali | Alto – Articolo in magazzino |

| 500 mm x 500 mm | Piccole parti, test di campioni | Moderato – Dimensioni di taglio comuni |

| 2000 mm x 1000 mm | Guarnizioni di grandi dimensioni, rivestimenti di apparecchiature | Limitato - Ordine speciale |

Opzioni di dimensionamento personalizzate

Sebbene le dimensioni standard siano le più economiche, sono disponibili servizi di dimensionamento personalizzati tramite diversi metodi:

- Taglio in fabbrica – Per ordini di grandi dimensioni, i produttori possono tagliare larghezze personalizzate durante la produzione

- Servizi di distribuzione – Molti fornitori offrono servizi di taglio per dimensioni personalizzate

- Taglio a getto d'acqua – Taglio di precisione per forme complesse e tolleranze strette

- Fustellatura – Economico per la produzione di grandi volumi di pezzi identici

Quando si pianificano progetti che richiedono lastre in silicone, consiglio sempre di partire da dimensioni standard e di procedere a ritroso per determinare lo schema di taglio più efficiente. Questo approccio riduce al minimo gli sprechi e spesso riduce i costi complessivi del progetto di 15-30% rispetto all'ordinazione di dimensioni personalizzate.

Quali fattori influenzano la tolleranza e la stabilità dimensionale nei fogli di silicone?

I processi di produzione e le proprietà dei materiali creano variazioni dimensionali nelle lastre di silicone. Senza conoscere queste tolleranze, gli ingegneri rischiano di progettare componenti che non si adatteranno correttamente durante l'assemblaggio.

Le lastre di silicone standard presentano in genere tolleranze di spessore pari a ±10% per lastre inferiori a 3 mm e ±5% per lastre più spesse. Le tolleranze di larghezza e lunghezza variano generalmente da ±1% a ±2%, con tolleranze più ristrette disponibili per qualità premium o applicazioni specializzate.

Ingegneria con aspettative realistiche

Comprendere le tolleranze dimensionali nelle lastre di silicone è fondamentale per il successo dei progetti ingegneristici. Ho visto numerosi casi in cui i progettisti hanno specificato dimensioni esatte senza tenere conto della naturale variabilità dei materiali siliconici. Un esempio memorabile è stato quello di un produttore di dispositivi medici che ha progettato guarnizioni con una precisione di 0,01 mm, per poi scoprire che la produzione standard di lastre di silicone semplicemente non era in grado di mantenere tolleranze così strette.

Essendo un materiale elastomerico, il silicone presenta una variabilità dimensionale intrinseca che deriva da diversi fattori:

Influenze del processo di produzione

Il metodo di produzione influisce in modo significativo sulla stabilità dimensionale e sulle tolleranze:

- Calandratura – Questo processo comune produce lastre facendo passare il silicone grezzo attraverso rulli di precisione. Pur essendo efficiente, in genere produce tolleranze di spessore di ±10% per lastre sottili.

- Stampaggio a compressione – Questo metodo può raggiungere tolleranze più strette (±5%) ma è più costoso e viene solitamente utilizzato per applicazioni specializzate.

- Estrusione – Utilizzato principalmente per la produzione continua di fogli più sottili, con tolleranze tipiche di ±8-12%.

Fattori di formulazione del materiale

La specifica formulazione del silicone influisce direttamente sulla stabilità dimensionale:

| Tipo di formulazione | Stabilità dimensionale | Applicazioni tipiche |

|---|---|---|

| Scopo generale | Moderare | Guarnizioni industriali standard |

| Durezza elevata (70+ Shore A) | Bene | Componenti di precisione, parti strutturali |

| Rinforzato (fibra di vetro/tessuto) | Eccellente | Tenuta critica, stabilità dimensionale |

| Schiuma/Spugna | Da scarso a discreto | Ammortizzazione, dimensioni non critiche |

Aspettative di tolleranza standard

Ai fini pratici dell'ingegneria, questi intervalli di tolleranza rappresentano gli standard del settore:

- Tolleranza di spessore:

- Fogli inferiori a 3 mm: ±10%

- Fogli 3mm-10mm: ±5-7%

- Fogli oltre 10 mm: ±5%

- Tolleranza larghezza/lunghezza:

- Gradi standard: ±1-2%

- Gradi premium: ±0,5-1%

- Planarità/Deformazione:

- Gradi standard: 2-3% di lunghezza

- Gradi Premium: 1% di lunghezza

Quando si progettano componenti utilizzando lastre di silicone, consiglio sempre di includere queste tolleranze nelle specifiche. Per applicazioni che richiedono tolleranze più strette, lavorazioni secondarie come la rettifica di precisione possono raggiungere tolleranze di spessore di ±3%, sebbene a un costo aggiuntivo.

È inoltre importante considerare che i materiali siliconici possono subire variazioni dimensionali dovute alle fluttuazioni di temperatura, con coefficienti di dilatazione termica tipici di 2-4 × 10^-4 per °C. Questo diventa particolarmente rilevante nelle applicazioni che comportano variazioni di temperatura significative.

Conclusione

Conoscere gli spessori e le dimensioni standard delle lastre di silicone è essenziale per una pianificazione progettuale economica. Lavorando con dimensioni comuni (spessore 0,5-20 mm e larghezze standard di 1000-1200 mm), ridurrete al minimo gli sprechi, ridurrete i costi e garantirete che le vostre applicazioni industriali funzionino come previsto.