シリコンマットの厚さや硬さを間違えると、プロジェクト全体が台無しになる可能性があります。不適切な素材に何千ドルも無駄にしているメーカーを数え切れないほど見てきました。

理想的なシリコンマットの厚さは0.5mmから25mm、デュロメーター硬度は通常10Aから80Aショアです。これらの重要な特性の最適な組み合わせは、お客様の特定の用途要件によって決まります。

12年間 シリコーン製造 業界では、何百人ものお客様がそれぞれのアプリケーションに最適な仕様を選択するお手伝いをしてきました。お客様の時間とコストを節約するための洞察を共有させていただきます。

さまざまな用途に最適な厚さの範囲はどれですか?

多くの人は、厚い方が常に良いと考えています。しかし、この思い込みは多くのアプリケーションでパフォーマンスとコストの犠牲を強いることになります。

シリコンマットの厚さは、用途に応じた圧縮性、断熱性、耐久性のニーズに合わせて選択してください。薄いマット(0.5~2mm)はガスケットとして優れており、厚いマット(10~25mm)は優れたクッション性と断熱性を提供します。

以前、電子機器用ガスケットに10mm厚のマットを要求されたお客様と仕事をした時のことを覚えています。厚い素材は密閉性が低く、コストが300%も増加しました。そこで1.5mm厚に変更したところ、完璧な結果が得られました。

厚さの選択はいくつかの重要な要素によって異なります。シーリング用途では、過剰な圧縮を生じさせることなく隙間を埋めるのに十分な厚さの材料が必要です。電子機器用途では、最適な性能を得るために通常0.5mmから3mmの厚さが必要です。

| アプリケーションの種類 | 推奨厚さ | 主なメリット |

|---|---|---|

| ガスケットとシール | 0.5mm~3mm | 正確なフィット感、コスト効率 |

| サーマルパッド | 1mm~5mm | 熱伝達、適合性 |

| 振動減衰 | 5mm~15mm | 衝撃吸収、騒音低減 |

| 断熱マット | 10mm~25mm | 断熱材、クッション材 |

| 食品グレードマット | 2mm~8mm | お手入れが簡単、耐久性 |

圧縮要件も厚さの選択に影響します。マットを25%圧縮する場合、圧縮後のシール性を維持するために十分な初期厚さが必要です。最終的な圧縮厚さを計算し、最低要件を満たすことを確認することをお勧めします。

製造上の考慮事項も厚さの選択に影響します。薄いマットは硬化が速く、製造コストが低くなります。厚いマットは硬化時間が長くなり、より多くの材料が必要になります。大量生産の場合、薄いマットの方が性能を犠牲にすることなく、経済性に優れていることがよくあります。

デュロメーターはマットの性能にどのように影響しますか?

多くのエンジニアは、デュロメーターと品質を混同しています。デュロメーター値が高いからといって、必ずしも特定のニーズに対して優れた性能を発揮できるとは限りません。

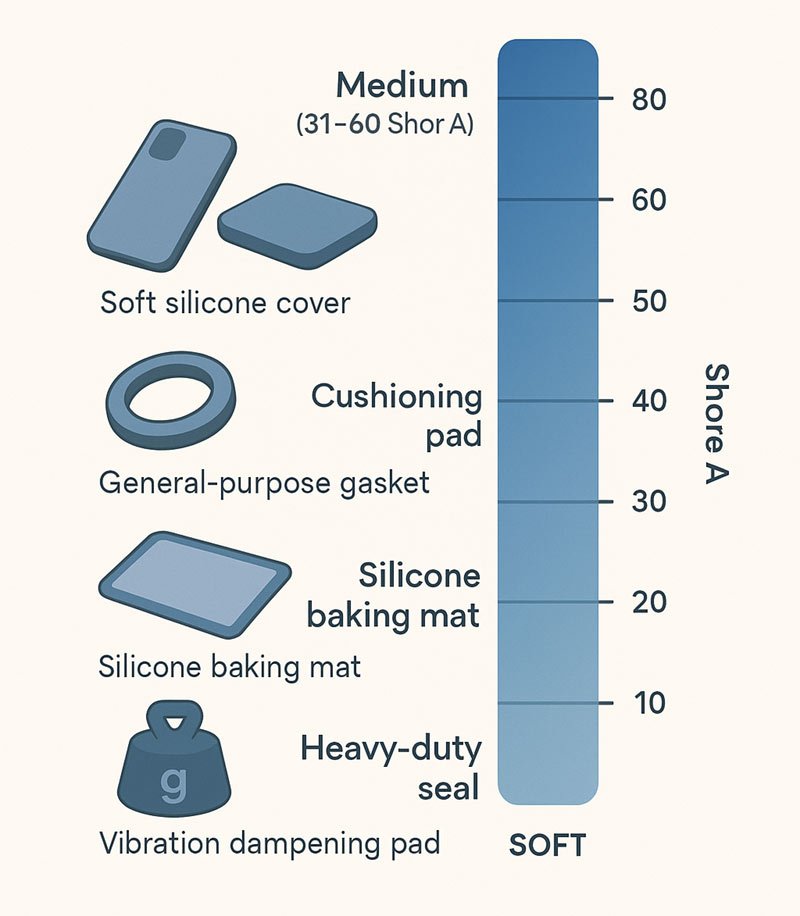

デュロメーターの測定単位 ショアのシリコン硬度 10A(非常に柔らかい)から80A(硬いゴムのような硬さ)までの硬度スケール。ソフトデュロメーター(10A~30A)は優れた密閉性を提供し、ハードデュロメーター(50A~80A)は優れた耐摩耗性を提供します。

この教訓は、キャリアの初期に食品加工のお客様がコンベアシステム用のマットを必要としていた時に学びました。「最大限の耐久性」を求めて、70Aデュロメーターのマットを要求されました。しかし、硬いマットは表面の凹凸に追従できず、数週間で破損してしまいました。そこで40Aデュロメーターのマットに切り替え、2年間の信頼性の高い使用を実現しました。

ソフトデュロメータは、表面の凹凸に追従するため、シーリング用途に最適です。材料は微細な隙間にも浸透し、液体やガスに対する効果的なバリアを形成します。ただし、柔らかい材料は摩耗しやすい条件下では摩耗が早くなります。

デュロメータの選択ガイドライン

シーリングアプリケーション(10A-40A): ソフトデュロメータは、材料の流動性と追従性が必要な場合に最適です。ドアシール、窓用ガスケット、配管接続部などでは、この柔軟性が役立ちます。この材料は容易に圧縮され、長期間にわたって接触圧力を維持します。

汎用アプリケーション(30A~50A): この硬度範囲は、ほとんどの用途において柔軟性と耐久性の最適なバランスを提供します。食品サービス用マット、実験室の床面、そして一般的な産業用途において、この硬度範囲は優れた性能を発揮します。

高摩耗用途(50A~80A): 硬質デュロメーターは摩耗に強く、圧力がかかっても形状を維持します。カッティングマット、人通りの多い通路、産業機器のパッドには、このレベルの硬さが必要です。

温度はデュロメーターの性能に大きく影響します。シリコーンは高温では柔らかくなり、低温では硬くなります。デュロメーターの仕様を選択する際には、常に動作温度範囲を考慮します。

化学物質への曝露もデュロメータの選択に影響します。化学物質によっては、シリコーンを時間の経過とともに膨張させ、軟化させるものもあれば、硬化させるものもあります。化学物質への適合性要件は、他のデュロメータの考慮事項よりも優先される場合があります。

選択プロセスではどのような要素を考慮すればよいでしょうか?

多くの場合、仕様決定は関連するすべての要素を考慮せずに、あまりにも急いで行われます。この性急なアプローチは、高額なミスやプロジェクトの遅延につながります。

選定プロセスでは、荷重要件、環境条件、想定寿命、製造上の制約、そしてコスト目標を評価する必要があります。これらの要素は、厚さとデュロメータの仕様の両方に影響を与えます。

不完全な仕様分析によって多くのプロジェクトが失敗するのを見てきた結果、体系的なアプローチを開発しました。まず主要な機能要件から始め、次に二次的な考慮事項を重ねていきます。

私のプロセスでは、まず荷重分析を行います。マットにかかる静的および動的荷重を計算します。静的荷重は、底付きを防ぐための最小厚さを決定します。動的荷重は疲労耐性に影響を与えるため、デュロメータの考慮が必要です。

環境要因分析

温度サイクリング: 加熱と冷却の繰り返しは、一定温度にさらした場合とは異なる応力を材料に与えます。厚いマットは温度勾配が低いため、熱応力への耐性が向上します。柔らかいデュロメータは、熱膨張をより効果的に吸収します。

化学物質への曝露: 強力な化学薬品を使用する場合、特殊なシリコーン配合が必要となるため、厚さや硬度の選択肢が制限される場合があります。仕様を確定する前に、必ず化学薬品適合性データをご依頼ください。

紫外線とオゾンへの曝露: 屋外用途には紫外線安定性のある配合が必要です。これらの材料は通常、標準グレードとは若干異なる機械的特性を有します。最適な耐候性を得るために、デュロメータ硬度は特定の範囲に制限される場合があります。

清掃要件: 食品グレードや医療用途では、強力な洗浄剤や高温殺菌に耐える材料が求められます。これらの要件により、耐久性を確保するための最低硬度と、完全な洗浄を可能にする最大厚さの両方が求められることがよくあります。

製造とコストに関する考慮事項

非常に薄いマットや非常に厚いマットの場合、金型コストが大幅に増加します。標準の厚さ(1mm~10mm)では既存の金型を使用できるため、セットアップコストを削減できます。カスタムの厚さの場合は、新しい金型と最小注文数量が必要となります。

リードタイムは仕様の複雑さによって異なります。標準的な厚さとデュロメータの組み合わせは在庫から迅速に出荷されます。カスタム仕様の場合は、生産スケジュールと品質試験に2~4週間かかります。

厳しい仕様では、品質管理がより困難になります。非常に薄いマットでは、厚さのばらつきが性能に影響を与える可能性があります。非常に柔らかいデュロメータは、輸送中および設置中の損傷を防ぐために特別な取り扱いが必要です。

結論

適切な厚さとデュロメータの組み合わせを選択するには、特定のアプリケーション要件、環境条件、および製造上の制約を慎重に分析する必要があります。