Czy jesteś ciekaw produkcji produktów silikonowych o skomplikowanych kształtach i precyzyjnych szczegółach? Rozwiązaniem jest Silicone Pneumatic Forming (SPF).

Przyjrzymy się zaletom i zastosowaniom pneumatycznego formowania silikonu, a także porównamy je z innymi procesami formowania, co pomoże Ci zrozumieć, która metoda najlepiej odpowiada Twoim potrzebom.

Czym jest formowanie pneumatyczne silikonu

Silicone Pneumatic Forming wykorzystuje ciśnienie powietrza, aby pomóc ukształtować materiał silikonowy. W tym procesie płynny silikon jest wtryskiwany do formy. Następnie stosuje się ciśnienie powietrza, aby wcisnąć silikon we wszystkie szczegóły i szczeliny formy, zapewniając, że materiał uformuje pożądany kształt. Kontrolując siłę i kierunek ciśnienia powietrza, proces zapewnia, że silikon wypełnia formę równomiernie, unikając pęcherzyków powietrza lub defektów.

Ta metoda jest szczególnie przydatna do tworzenia części o złożonych kształtach lub małych rozmiarach. Pomaga osiągnąć wysoką precyzję i wydajność. Pneumatyczne formowanie silikonu jest powszechnie stosowane w produkcji urządzeń medycznych, uszczelnień elektronicznych i części samochodowych, gdzie dokładność i spójność są kluczowe.

Rynki wysokiej klasy ze wzrastającym popytem na pneumatyczne formowanie silikonu

Kilka rynków high-end wykazuje większe zapotrzebowanie na pneumatyczne formowanie silikonu. Branża medyczna wyróżnia się jako pierwsza. Wykorzystuje tę technologię do produkcji zaawansowanych części, takich jak elastyczne implanty i precyzyjne narzędzia chirurgiczne. Popyt rośnie tutaj, ponieważ te części muszą być bezpieczne, miękkie i dokładne.

Następnie sektor lotniczy i kosmiczny zyskuje zainteresowanie. Chcą lekkich, odpornych na ciepło silikonowych komponentów do systemów samolotów. Zapotrzebowanie to wzrasta wraz z rozwojem samolotów.

Kolejnym dużym obszarem jest miękka robotyka. Firmy wykorzystują silikonowe formowanie pneumatyczne do elastycznych części robotów, takich jak chwytaki i siłowniki. Ten rynek szybko się rozwija dzięki większej liczbie innowacji w robotyce.

Wreszcie dołączają luksusowe dobra konsumpcyjne. Wysokiej klasy urządzenia do noszenia, takie jak paski do smartwatchów, polegają na tej metodzie ze względu na styl i wygodę. Te rynki rosną, ponieważ silikonowe formowanie pneumatyczne zapewnia jakość i precyzję, których nie można uzyskać nigdzie indziej.

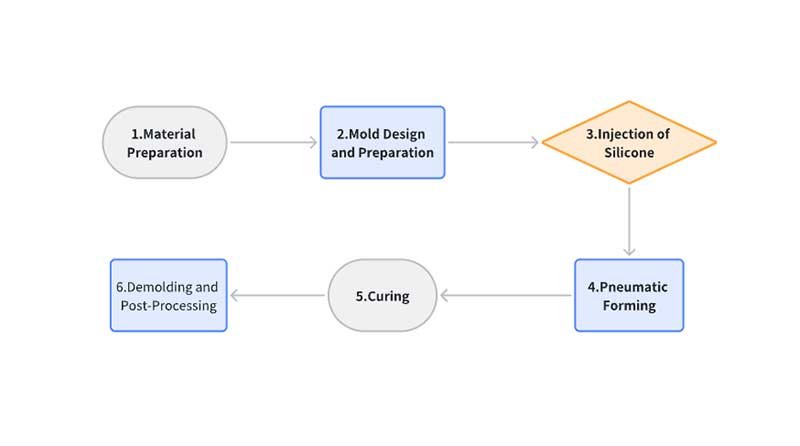

Proces formowania pneumatycznego silikonu

- Przygotowanie materiału

Pierwszym krokiem jest wybór odpowiedniego materiału, zwykle płynnego kauczuku silikonowego (LSR). Ten silikon ma doskonałą płynność i właściwości wiążące, co ułatwia wypełnianie skomplikowanych kształtów form. Przed użyciem płynny silikon jest zazwyczaj przetwarzany w celu usunięcia pęcherzyków powietrza i zapewnienia jednorodności. Może to obejmować mieszanie, odgazowywanie i podgrzewanie w celu przygotowania materiału.

- Projektowanie i przygotowanie form

Zaprojektowanie formy jest ważnym krokiem. Odpowiednia forma jest tworzona na podstawie wymagań produktu. Formy są zazwyczaj wykonane z metali odpornych na ciepło, takich jak aluminium lub stal. Powierzchnia formy musi być gładka i wolna od wad, aby silikon można było łatwo usunąć po utwardzeniu.

- Wstrzykiwanie silikonu

Gdy forma jest gotowa, wstrzykuje się do niej płynny silikon. Ten krok wymaga precyzyjnej kontroli, aby zapewnić równomierne wypełnienie formy silikonem bez tworzenia kieszeni powietrznych. Ilość i prędkość wtrysku są dokładnie kontrolowane, aby dopasować je do rozmiaru i kształtu formy, zapewniając płynny i wydajny proces.

- Formowanie pneumatyczne

Po wstrzyknięciu silikonu stosuje się ciśnienie powietrza, aby pomóc silikonowi wypełnić każdą część formy. Układ pneumatyczny wprowadza sprężone powietrze lub gaz do formy. To ciśnienie zmusza silikon do wypełnienia wszystkich drobnych szczegółów i szczelin, zapewniając równomierne rozprowadzenie. Kontrolując ciśnienie powietrza, producenci mogą zapobiegać powstawaniu pęcherzyków powietrza i defektów, zapewniając gładkie, wysokiej jakości wykończenie.

- Odnalezienie

Następnie silikon jest utwardzany za pomocą ciepła. Temperatura i czas są starannie kontrolowane, aby zapewnić całkowite utwardzenie silikonu, który staje się trwały, elastyczny i odporny na ciepło. Zazwyczaj proces utwardzania trwa od kilku minut do kilku godzin, w zależności od rodzaju silikonu i grubości produktu.

- Rozformowywanie i obróbka końcowa

Po utwardzeniu silikonowy produkt jest wyjmowany z formy. Ostrożne wyjmowanie jest konieczne, aby uniknąć uszkodzenia produktu. Po wyjęciu z formy produkt przechodzi obróbkę końcową. Może to obejmować przycięcie nadmiaru materiału, sprawdzenie powierzchni pod kątem wad i sprawdzenie jakości produktu. Ostateczne kontrole zapewniają, że produkt spełnia wymagane specyfikacje.

Porównanie z formowaniem wtryskowym silikonu ciekłego

Formowanie pneumatyczne silikonu (SPF) i formowanie wtryskowe płynnego silikonu (LIM) to dwie powszechnie stosowane techniki produkcji wysoce precyzyjnych produktów silikonowych. Obie metody są stosowane w różnych branżach, takich jak urządzenia medyczne, komponenty samochodowe i elektronika użytkowa, ale każda z nich ma unikalne cechy.

Proces SPF słynie z możliwości tworzenia ultracienkich ścianek i złożonych geometrii, natomiast proces LIM sprawdza się w szybkiej produkcji z mniejszą ilością odpadów materiałowych.

Poniższa tabela przedstawia różnice między tymi dwoma procesami, pomagając przedsiębiorstwom wybrać najodpowiedniejszą metodę w oparciu o wymagania dotyczące ich produktu.

| Wymiar porównawczy | Formowanie pneumatyczne silikonu (SPF) | Formowanie wtryskowe płynnego silikonu (LIM) |

| Zasada formowania | Sprężone powietrze napędza przepływ silikonu | Wtrysk ślimakowy + wulkanizacja cieplna |

| Temperatura formy | 160-180°C (Lokalna kontrola gradientu) | 180-200°C (Jednolita kontrola temperatury) |

| Zakres ciśnienia | 0,2-2,0 MPa (Dynamiczna kontrola ciśnienia) | 15-30 MPa (stałe wysokie ciśnienie) |

| Czas cyklu | 90-150 sekund (wliczając chłodzenie i wyrzucanie) | 45-80 sekund (wulkanizacja wysokoobrotowa) |

| Ograniczenie grubości ścianki | 0,08 mm (zaleta w obszarach ultracienkich) | 0,3 mm (ograniczone przez kontrolę ciepła ścinania) |

| Współczynnik długości przepływu (L/T) | 250:1 (silna penetracja w złożonych kanałach) | 150:1 (wysokie granice lepkości) |

| Wskaźnik marnotrawstwa materiałów | 3-5% (resztki kanałów zimnych) | 1-2% (sterowanie kanałem gorącym w pętli zamkniętej) |

Zastosowania pneumatycznego formowania silikonu

| Obszar zastosowań | Przypadek użycia |

| Medycyna i opieka zdrowotna | Urządzenia małoinwazyjne: Silikonowa uszczelka okludera serca |

| Modele narządów bionicznych: Silikonowe sieci naczyniowe do chirurgii | |

| Elektroniki użytkowej | Uszczelki wodoodporne: pierścienie uszczelniające do słuchawek TWS |

| Elastyczne moduły dotykowe: podkładka buforowa zawiasu Samsung Galaxy Z Fold | |

| Branża motoryzacyjna | Uszczelki Smart Cockpit: dynamiczne paski uszczelniające do dachów |

| Uszczelki układu napędowego elektrycznego: Uszczelki izolacyjne wysokiego napięcia | |

| Sprzęt przemysłowy | Uszczelnienia urządzeń półprzewodnikowych: Uszczelnienia odporne na działanie plazmy |

| Komponenty maszyn spożywczych: Komponenty silikonowe klasy spożywczej |

Zastosowania medyczne i opieki zdrowotnej

Urządzenia medyczne małoinwazyjne

Przykład zastosowania:Membrany uszczelniające silikonowe do okluderów serca (grubość: 0,1 mm ± 5 μm)

Przełomy techniczne: Wielostopniowa technologia kontroli ciśnienia (gradient ciśnienia 0,05-0,8 MPa) zapewnia równomierne formowanie ultracienkich ścianek. Obróbka powierzchni formy aktywacją plazmową w celu wyeliminowania pozostałości środka antyadhezyjnego, spełniająca normy biokompatybilności ISO 10993.

Status rynkowy:Na rynku sprzętu najwyższej klasy dominują takie wiodące firmy jak Medtronic i Boston Scientific, a krajowe wskaźniki wymiany wynoszą mniej niż 15%.

Modele narządów bionicznych

Przykład zastosowania:Sieci naczyniowe z silikonu do ćwiczeń chirurgicznych (w tym symulowane struktury skrzepu krwi).

Innowacje procesowe:Technologia warstwy ofiarnej: Rozpuszczalne w wodzie formy rdzeniowe pomagają w tworzeniu złożonych wnęk. Formowanie kompozytów o wielu twardościach (gradient twardości Shore'a 20A-50A).

Zastosowania elektroniki użytkowej

Wodoodporny element uszczelniający

Typowy produkt: Silikonowe pierścienie uszczelniające do słuchawek TWS (stopień wodoodporności IPX8).

Parametry procesu: 0,3 mm ultrawąskie wypełnienie szczeliny wtryskowej (wahania ciśnienia < ±0,05 MPa). Technologia mikro-spieniania (gęstość: 0,9 g/cm³, trwałe odkształcenie kompresyjne < 5%).

Elastyczne moduły dotykowe

Punkt odniesienia technologicznego:Podkładka amortyzująca zawias Samsung Galaxy Z Fold (testowana przy 100 000 złożeniach).

Przełomy materiałowe: Silikon modyfikowany grafenem (przewodność cieplna zwiększona do 5 W/m·K). Samonaprawiający się silikon (szybkość naprawy mikropęknięć > 90% w ciągu 24 godzin).

Zastosowania w przemyśle motoryzacyjnym

Inteligentne systemy uszczelniania kokpitu

Przypadek produkcji masowej: Dynamiczna taśma uszczelniająca do panoramicznego dachu Tesla Model Y.

Wyzwania procesowe: Ciągłe formowanie krzywizny (stopniowy promień krzywizny od R50 mm do R800 mm). Stabilność wymiarowa w ekstremalnych temperaturach (-40°C do 150°C) ze współczynnikiem rozszerzalności cieplnej < 200 ppm/°C.

Uszczelki układu napędowego elektrycznego

Dane techniczne:Uszczelki izolacyjne do układów wysokiego napięcia 800V (wskaźnik odporności na prądy pełzające ≥ 600V).

Rozwiązania materiałowe: Silikon wypełniony azotkiem boru (rezystywność objętościowa > 1×10¹⁵ Ω·cm). Konstrukcja typu „sandwich” (warstwa przewodząca/warstwa izolacyjna/warstwa ekranująca formowane współformatowo).

Zastosowania sprzętu przemysłowego

Uszczelnianie urządzeń półprzewodnikowych

Surowe wymagania:

Odporność na korozję plazmową (utrata masy < 0,1 mg po 10⁸ cyklach bombardowania RF).

Bardzo niskie odgazowywanie (TML < 0,1%, CVCM < 0,01%).

Rozwiązanie:

Kauczuk fluorosilikonowy w połączeniu z kauczukiem perfluoropolieterowym w celu modyfikacji.

Adsorpcja na sicie molekularnym i wyjmowanie z formy (pozostałości lotnych związków organicznych < 1μg/g).

Komponenty maszyn do przetwarzania żywności

Bariery certyfikacji: FDA 21 CFR 177.2600 + UE 1935/2004.

Innowacje procesowe:

Technologia bezkontaktowego natryskiwania elektrostatycznego w celu wyjmowania z form.

Wykrywanie różnic kolorów online (ΔE < 0,5).

Te innowacje podkreślają wszechstronność pneumatycznego formowania silikonu w różnych branżach, szczególnie w urządzeniach medycznych, elektronice użytkowej, zastosowaniach motoryzacyjnych i sprzęcie przemysłowym. Ciągły rozwój technologii formowania i właściwości materiałów nadal napędza postęp w tych dziedzinach, sprawiając, że pneumatyczne formowanie silikonu staje się coraz ważniejszym procesem dla produkcji o wysokiej precyzji, trwałości i opłacalności.

Dowód wydajności części klasy lotniczej generowanych metodą pneumatycznego formowania silikonu

System walidacji ekstremalnych warunków środowiskowych dla komponentów silikonowych klasy lotniczej wymaga ustanowienia kompleksowych, wielowymiarowych ram obejmujących badanie materiałów, symulację ekstremalnych warunków środowiskowych, weryfikację funkcjonalną, przewidywanie okresu eksploatacji i międzynarodowe certyfikaty.

Dzięki rygorystycznym testom, takim jak cykle cieplno-próżniowe (-150°C do +200°C), erozja tlenem atomowym (5×10¹⁵ atomów/cm²) i wstrząs mechaniczny 1500G, w połączeniu z modelem przyspieszenia Arrheniusa i teorią akumulacji uszkodzeń zmęczeniowych, system zapewnia, że komponenty silikonowe wytrzymują promieniowanie głębokiego kosmosu, ekstremalne wahania temperatury i warunki wysokiej próżni. Zgodność z certyfikatem niskiego odgazowania NASA (TML <1.0%), przeglądami przydatności kosmicznej ESA i normami lotniczymi DO-160G jest obowiązkowa, co tworzy śledzony łańcuch danych w zamkniętej pętli.

| Kategoria testu | Warunki symulowane | Normy testowe | Kluczowe kryteria efektywności |

| Cykl termiczno-próżniowy | -150°C do +200°C, 10⁻⁶ Torr, 100 cykli | ECSS-Q-ST-70-02C | Szybkość zmiany objętości <0,5% |

| Erozja tlenowa atomowa | 5×10¹⁵ atomów/cm² (ekwiwalent LEO) | ASTM E2089 | Głębokość erozji powierzchniowej <10μm (SEM) |

| Dynamiczna wydajność uszczelniania | 0→10⁵ Pa ciśnienie cykliczne, 10⁶ cykli | Norma ISO 3601-3 | Szybkość wycieku <1×10⁻⁶ cm3/sec (test He) |

| Kriogeniczny test elektryczny | -180°C +10kV ciągłe rozładowanie | DO-160G Sekcja 25 | Rezystywność objętościowa >1×10¹⁴ Ω·cm |

| Starzenie radiacyjne | 500 krad napromieniowanie γ | ASTM D1879 | Tłumienie wytrzymałości na rozciąganie <20% |

| Walidacja żywotności | Model Arrheniusa (Ea=100kJ/mol) | MIL-HDBK-217F | Równoważna długość życia >15 lat (misja) |

Wniosek

Pneumatyczne formowanie silikonu oferuje niezrównaną precyzję, trwałość i elastyczność, dzięki czemu idealnie nadaje się do szerokiego zakresu zastosowań. Niezależnie od tego, czy chodzi o urządzenia medyczne, elastyczną elektronikę czy zaawansowane komponenty samochodowe, ta technologia zapewnia wysokiej jakości, niestandardowe produkty o skomplikowanych szczegółach i niezawodnej wydajności.