O silicone é amplamente considerado um termicamente estável e não degradável material, principalmente devido à sua forte estrutura de Si-O. Embora a química seja fundamentalmente sólida, essa crença muitas vezes simplifica demais o comportamento real do silicone em ambientes industriais.

Na prática, A estabilidade do silicone não é uma constante do material.. É um variável dependente do processo—um problema que frequentemente é mal gerido quando as equipes equiparam "nenhum dano visível" a "nenhuma degradação funcional".“

Do ponto de vista da fabricação, o silicone não apresenta falhas drásticas. Ele falha silenciosamente, por meio de alterações em suas propriedades físicas, impulsionadas pelo histórico térmico, voláteis residuais e procedimentos de pós-cura.

Por que o silicone parece "termicamente indiferente"“

Em comparação com elastômeros orgânicos como EPDM ou borracha nitrílica, o silicone não carboniza, derrete ou liquefaz quando exposto a altas temperaturas. Essa resistência visual leva a uma suposição comum na engenharia:

Se a peça não se deformou, não se degradou.

Essa suposição está incorreta.

Como o calor realmente degrada o silicone

Em exposições térmicas prolongadas, a degradação do silicone raramente envolve a quebra da cadeia. Em vez disso, o oxigênio ataca os grupos metil laterais, levando a aumentos não intencionais na densidade de ligações cruzadas.

- A estrutura principal do polímero permanece intacta.

- A peça mantém sua forma.

- A conformidade mecânica desaparece silenciosamente.

Uma junta pode parecer inalterada após milhares de horas em temperatura ambiente, mas perder sua capacidade de vedação devido à redução da recuperação elástica.

Mecanismo de degradação do silicone: deriva da densidade de ligações cruzadas

Ao contrário das borrachas orgânicas, a degradação do silicone se manifesta como uma mudança no comportamento físico, não colapso material.

Os principais efeitos observados nos testes de produção incluem:

- Aumento da dureza

- Força de rebote reduzida

- Perda de amortecimento de vibração

- Conjunto de compressão elevada

Esses efeitos são graduais, cumulativos e frequentemente passam despercebidos até que ocorra uma falha em campo.

O papel do processo de fabricação na estabilidade do silicone

Voláteis não reagidos: o risco oculto

Um dos fatores mais negligenciados que contribuem para a instabilidade do silicone é a presença de siloxanos residuais de baixo peso molecular deixado para trás após a moldagem.

Se esses compostos voláteis não forem removidos por meio de um processo de pós-cura adequado, eles permanecerão retidos dentro da matriz elastomérica.

Em ambientes selados de alta temperatura—como sensores automotivos ou invólucros médicos—isso cria um caminho para falhas a longo prazo.

Despolimerização e o efeito de "contração"

Sob condições de calor e umidade, os siloxanos residuais podem iniciar despolimerização, frequentemente referido como fofoca.

Em vez de se romperem visivelmente, as cadeias de polímero:

- Dobrar-se sobre si mesma

- Re-formar siloxanos cíclicos

- Transição gradual para um estado semelhante a um fluido.

Esse fenômeno não é uma falha do silicone como material — é uma falha de controle do processo, especificamente pós-cura insuficiente.

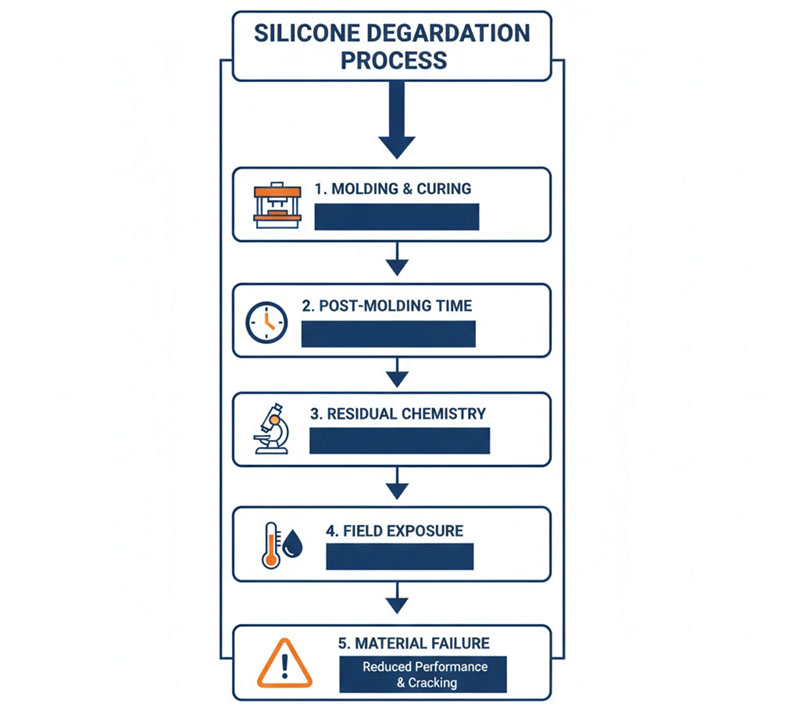

Cadeia de falhas típica

- Moldagem inicial: A peça parece completa e dimensionalmente estável.

- Pós-cura abreviada ou omitida: Para economizar tempo ou dinheiro

- A química residual permanece ativa: Voláteis não foram afastados

- Exposição em campo: Calor e umidade ativam a despolimerização

- Falha tardia: Geralmente, entre 12 e 24 meses de serviço.

Como detectar a degradação do silicone antes da falha

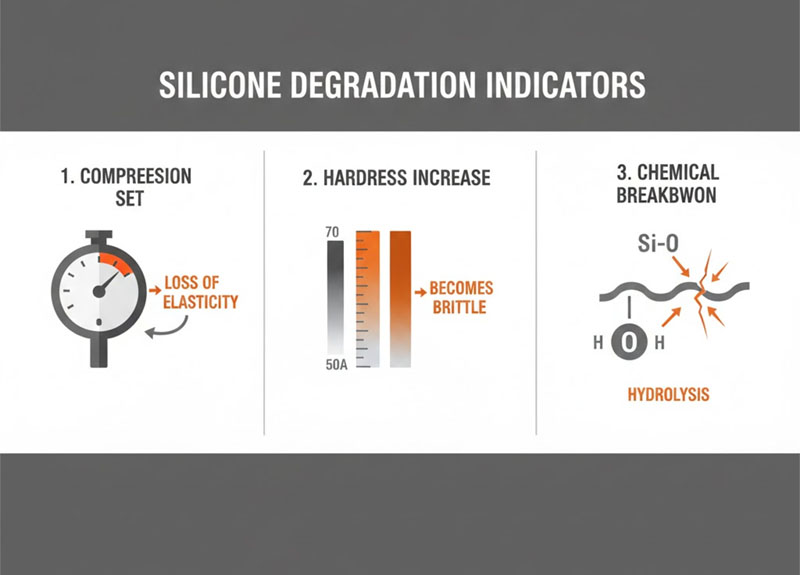

Ao avaliar o desempenho do silicone a longo prazo, três indicadores sinalizam de forma confiável que o material está se aproximando de seus limites funcionais.

1. Aumento do conjunto de compressão

O modo de falha mais comum do silicone não é o rachamento — é perda da força de recuperação.

- As juntas param de empurrar para trás.

- As vedações perdem a pressão de contato.

- O vazamento ocorre sem danos visíveis.

Apesar de sua importância, o parâmetro de compressão (compression set) é frequentemente subestimado nas especificações iniciais.

2. Fluência do Durômetro

Uma peça de silicone moldada em 50 Shore A pode endurecer gradualmente 60–70 Shore A após exposição prolongada ao calor.

À medida que a dureza aumenta:

- O desempenho de amortecimento diminui

- O isolamento de vibração está comprometido.

- Forças da Assembleia se levantam

3. Limites de estabilidade hidrolítica

Em ambientes ricos em vapor ou com alta umidade, o Estrutura de Si-O-Si Pode ser suscetível à clivagem hidrolítica, a menos que a formulação seja especificamente projetada para resistir a ela.

As peças de silicone têm prazo de validade?

Os polímeros de silicone em si não "expiram", mas aditivos de processamento.

Ao longo de um período de 5 a 10 anos, plastificantes, retardantes de chama ou aditivos especiais podem migrar para a superfície — um fenômeno conhecido como florescendo.

Embora o florescimento não indique necessariamente fracasso, ele pode alterar:

- energia de superfície

- Coeficientes de atrito

- desempenho de montagem automatizada

Por que a pós-cura determina a longevidade do silicone

O silicone comporta-se mais como um material semi-inorgânico do que como uma borracha convencional. Sua estabilidade a longo prazo depende menos da composição química do polímero bruto e mais de histórico térmico durante a fabricação.

Se os compostos voláteis residuais não forem completamente removidos por meio de um processo controlado de pós-cura, a estabilidade inerente do material fica comprometida. antes mesmo de a peça entrar em serviço..

Principais conclusões

- O silicone não falha visivelmente — ele falha funcionalmente.

- A estabilidade térmica depende de controle do processo, não apenas ligações Si-O

- Os compostos voláteis residuais são um dos principais fatores que impulsionam a degradação a longo prazo.

- A pós-cura não é opcional; ela define o desempenho em campo.

- A deformação permanente por compressão, a deriva de dureza e a hidrólise são as verdadeiras condições de contorno.

A estabilidade do silicone não é garantida apenas pela seleção do material. Ela é projetada — ou perdida — durante a fabricação.