O silicone tornou-se, discretamente, um dos materiais mais importantes na fabricação automotiva moderna. Ao longo dos meus anos trabalhando com componentes automotivos, observei que ele lida com calor, vibração, umidade e exposição aos raios UV melhor do que a maioria dos outros elastômeros. Ele mantém sua forma sob compressão prolongada e estresse repetido. À medida que os carros se tornam mais complexos e os componentes eletrônicos mais comuns, o papel do silicone se expandiu para além das vedações tradicionais. Agora, ele está presente em sistemas de gerenciamento térmico, isolamento, absorção de impacto e impermeabilização.

Neste artigo, compartilharei como o silicone é realmente usado em veículos, abordando materiais, componentes comuns, processos de moldagem, condições de operação e algumas dicas práticas que aprendi no trabalho.

Visão geral das principais aplicações do silicone em veículos

A tabela abaixo mostra os principais componentes de silicone discutidos neste artigo e as áreas do veículo onde são utilizados.

| Área de veículos | Peças de silicone representativas | Funções principais |

| Compartimento do motor | Anéis de vedação de silicone, mangueiras de silicone para turbocompressor, terminais de silicone para bobina de ignição | Resistência a altas temperaturas, vedação, isolamento, capacidade de lidar com mudanças de pressão. |

| Sistema de Vedação da Carroceria | Juntas de silicone para faróis, peças de silicone para vedação de portas, conectores de drenagem do teto solar. | Impermeabilização, proteção contra poeira, estanqueidade, resistência ao envelhecimento |

| Eletrônica Automotiva | Almofadas de silicone térmico para LEDs, pasta térmica, silicone para encapsulamento de ECU, peças de proteção para sensores | Dissipação de calor, isolamento, proteção contra umidade, resistência à vibração |

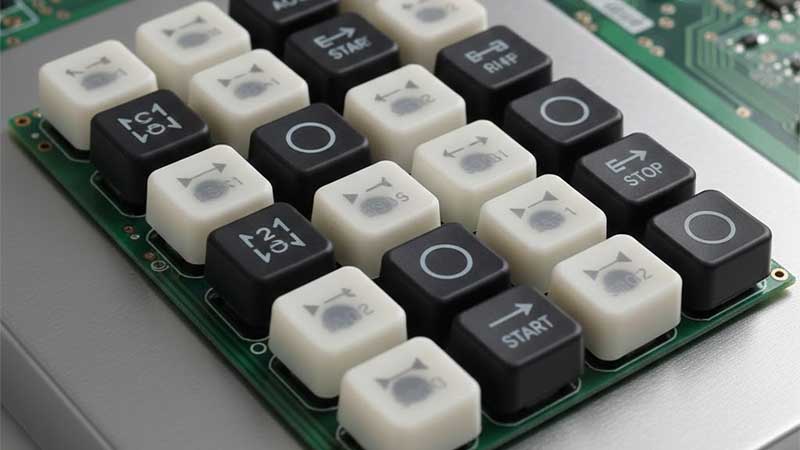

| Componentes internos | Botões de silicone, capas para puxadores, almofadas antiderrapantes, amortecedores para bandejas de armazenamento, peças de amortecimento para portas | Melhor sensação tátil, redução de ruído, absorção de impacto, desempenho antiderrapante. |

| Chassi e peças externas | Botas de proteção contra poeira de silicone, peças de vedação de sensores | Proteção contra lama e água, estabilidade estrutural |

Por que o silicone é adequado para ambientes automotivos severos?

O segredo está no próprio material. O silicone é baseado em uma estrutura de siloxano (Si-O), o que lhe confere resistência natural ao calor e flexibilidade em baixas temperaturas. Os carros enfrentam condições extremas — desde compartimentos do motor com temperaturas acima de 150 °C até invernos com temperaturas abaixo de zero — e o silicone continua funcionando onde a maioria das borrachas falha. O silicone automotivo padrão pode operar entre -50 °C e 200 °C, enquanto fórmulas especiais toleram temperaturas ainda mais altas.

O silicone também é resistente aos raios UV e ao ozono, o que o torna durável para peças expostas ao ar durante longos períodos. A sua baixa deformação permanente garante que as vedações mantenham a elasticidade sob pressão constante, o que evita fugas e falhas prematuras. Na prática, já vi carros voltarem para reparos devido ao endurecimento das vedações de EPDM nos meses frios, mas as tampas e mangueiras de silicone permanecem intactas durante anos.

Diferentes tipos de silicone atendem a diferentes necessidades:

- Vulcanizado a Alta Temperatura (HTV): Ideal para juntas, vedações e peças que não exigem extrema precisão. Costumo especificar uma dureza de 40 a 70 Shore A, dependendo da aplicação.

- Borracha de silicone líquida (LSR): Ideal para formatos precisos em iluminação, proteção eletrônica e pequenas vedações complexas. Sua precisão na moldagem por injeção a torna indispensável em faróis modernos.

- Silicone termicamente condutor: Utilizada entre LEDs e dissipadores de calor ou em ECUs para transferência de calor. Tanto a graxa fluida quanto as almofadas ajudam a gerenciar a carga térmica, ao mesmo tempo que protegem os componentes.

Saber qual tipo escolher pode evitar dores de cabeça durante os testes ou a montagem. Na minha experiência, misturar LSR e HTV em diferentes áreas geralmente resulta no desempenho mais confiável a longo prazo.

Principais áreas de aplicação do silicone no design automotivo

As seções a seguir detalham as principais áreas automotivas onde o silicone é comumente usado, juntamente com os componentes típicos e as considerações de desempenho com base no uso no mundo real.

Aplicações no compartimento do motor

O compartimento do motor é uma das partes mais agressivas de um carro. Calor intenso, flutuações de pressão, vapores de combustível e vibração constante o tornam implacável. O silicone tem diversas aplicações aqui:

- Vedantes de silicone: Encontrado em sistemas de refrigeração, sistemas de admissão e circuitos auxiliares de óleo. A fluoroborracha ainda é usada para as linhas de óleo principais, mas o silicone é ótimo para temperaturas moderadas. Sua baixa deformação permanente mantém as vedações elásticas por anos. A moldagem por HTV (vinil termoplástico) é comum nesse caso. As fórmulas são frequentemente ajustadas dependendo da aplicação exata — dureza, resistência ao rasgo e tolerância à temperatura são fatores importantes.

- Mangueiras do turbo e da admissão: Os motores turboalimentados impulsionam ar quente e sob alta pressão. Mangueiras de borracha comuns racham rapidamente nessas condições. Mangueiras de silicone suportam o calor e frequentemente utilizam reforço de fibra de vidro multicamadas para maior resistência, mantendo a flexibilidade. Eu as recomendo como uma opção durável para veículos de alto desempenho.

- Bobinas de Ignição e Vela de ignição Botas: O silicone proporciona isolamento sob alta tensão e calor sem endurecer ou rachar. As capas das velas de ignição mantêm sua forma e protegem os cabos, garantindo uma ignição estável por anos. Em um projeto, a substituição das capas de EPDM por capas de silicone reduziu as falhas das bobinas em veículos com alta quilometragem.

Vedação e impermeabilização da carroceria

As vedações da carroceria precisam bloquear água, poeira e vibração, mantendo a estanqueidade. Veja como o silicone entra em ação:

- Vedantes dos faróis: A umidade dentro dos faróis é um problema frequente. A baixa volatilidade do silicone impede o embaçamento interno, enquanto a moldagem por injeção de LSR garante dimensões precisas para designs de faróis modernos e complexos.

- Extremidade da vedação da porta Bonés: Embora o EPDM forme a maior parte da vedação da porta, as tampas de extremidade são frequentemente de silicone. Sua maciez e estabilidade térmica melhoram o desempenho da vedação, especialmente no inverno. Por experiência, até mesmo pequenas diferenças de dureza podem afetar a estanqueidade da vedação a longo prazo.

- Conectores de drenagem do teto solar: Esses componentes precisam ser flexíveis para se adaptarem a pequenos movimentos do corpo e à exposição às intempéries. A elasticidade do silicone o torna ideal, evitando que se solte ou rache com o tempo.

Embora essas peças sejam pequenas, elas são cruciais. Já vi vazamentos de água em carros serem causados por um único conector de silicone degradado — o que enfatiza a importância de um silicone de qualidade e de uma moldagem precisa.

Eletrônica e iluminação automotiva

Os componentes eletrônicos tornaram-se cada vez mais complexos, e o silício desempenha um papel fundamental na proteção de componentes sensíveis.

- Almofadas e graxa de silicone termicamente condutoras: Os LEDs são eficientes, mas sensíveis ao calor. As almofadas térmicas preenchem os espaços fixos entre os LEDs e os dissipadores de calor, enquanto a pasta térmica líquida preenche pequenas folgas. Ambas melhoram a transferência de calor e protegem os componentes. Na minha experiência, não usar silicone térmico geralmente leva à falha prematura dos LEDs.

- Encapsulantes para ECU e sensores: As unidades de controle precisam de isolamento, proteção contra umidade e absorção de impactos. O silicone forma uma camada protetora macia que reduz a tensão nas placas de circuito impresso. As formulações variam em dureza e fluidez, dependendo do projeto do módulo.

- Almofadas para tela e painel sensível ao toque: As telas maiores dos veículos podem vibrar ou produzir ruídos devido à vibração. As almofadas de silicone estabilizam as telas, absorvem o impacto e prolongam sua vida útil. Observei uma melhoria na satisfação do cliente após a substituição dos espaçadores de plástico rígido pelas almofadas de silicone macias.

Componentes internos

O silicone melhora o conforto, o controle de ruído e a sensação geral dentro dos veículos.

- Botões e puxadores: As capas de silicone proporcionam uma sensação macia e de rápida recuperação. O uso frequente exige resistência ao desgaste e ao calor. A impressão ou gravação a laser deve aderir bem, o que depende de silicone de alta qualidade.

- Tapetes antiderrapantes e organizadores: Painéis, porta-copos e bandejas se beneficiam de tapetes de silicone. Eles evitam que os objetos deslizem, reduzem o ruído e permanecem estáveis sob a luz solar e o calor. O silicone inodoro é preferível para interiores.

- Amortecedores de Porta e Componentes Auxiliares de Vedação: Pequenos componentes de silicone amortecem o fechamento da porta e reduzem a ressonância. Tenho observado uma melhora significativa no conforto ao dirigir com a instalação de amortecedores de silicone adequados nas portas.

Embora pequenas, essas partes internas afetam diretamente a percepção do usuário em relação à qualidade e ao conforto.

Chassi e componentes externos

- Botas de proteção contra poeira: As coifas de silicone protegem as juntas esféricas e as barras de direção contra sujeira e umidade. Elas devem resistir a rasgos, óleo e permanecer flexíveis em climas frios. Uma coifa danificada geralmente causa vazamento de graxa e ruído.

- Vedação do sensor: Sensores de pressão dos pneus, ABS e sensores de velocidade dependem de silicone. A consistência nas propriedades do material é essencial para a segurança. Em um caso de manutenção, uma vedação de silicone defeituosa causou a falha de um sensor de velocidade, enfatizando a necessidade de um rigoroso controle de qualidade.

Processos de moldagem de silicone em aplicações automotivas

O método de moldagem depende da estrutura da peça e dos requisitos de desempenho:

- Moldagem em HTV: Comum em vedações e juntas. Econômico e confiável, adequado para precisão moderada.

- Moldagem por injeção LSR: Utilizado em vedações de faróis, componentes eletrônicos e formatos complexos. Oferece alta precisão dimensional e capacidade de produção em massa.

- Extrusão: Para mangueiras e tiras longas. Ideal para produção contínua.

- Processos de encapsulamento e adesão: Proteja as ECUs, os sensores e os componentes eletrônicos.

A escolha do processo correto afeta a dureza, as dimensões, a elasticidade e o desempenho em diferentes temperaturas. Uma escolha inadequada do processo pode levar a falhas prematuras, portanto, a experiência é crucial.

Controle de qualidade

O silicone automotivo deve atender a padrões mais rigorosos do que os produtos de consumo:

- Compressão Definir (Conjunto C): Garante que as vedações não se deformem permanentemente.

- Calor e frio Envelhecimento: Simula o compartimento do motor e as condições de inverno.

- Ozônio Envelhecimento: Testa a durabilidade ambiental a longo prazo.

- Emissões de COVs: Garante a qualidade do ar interior.

- Fluido Compatibilidade: Especialmente para mangueiras e retentores de óleo auxiliares.

- Tolerâncias dimensionais (ISO 3302): Mantém a estabilidade estrutural.

- Ambiental Conformidade: IMDS, RoHS e outras normas.

Somente o silicone que passa em todos esses testes é considerado de grau automotivo. Já vi mangueiras falharem porque um lote não atendeu aos padrões de compressão, o que demonstra por que os testes são imprescindíveis.

Era dos Veículos Elétricos

Os veículos elétricos estão aumentando ainda mais a demanda por silicone. As baterias precisam de silicone termicamente condutor, a fiação de alta tensão depende do isolamento de silicone e as ECUs usam mais encapsulantes de silicone do que os carros tradicionais. Projetos leves e componentes eletrônicos mais complexos exigem novas formulações de silicone e técnicas de moldagem. Em meu trabalho, tenho visto o LSR (silicone de baixa resistência) com alta condutividade térmica se tornar essencial para módulos de veículos elétricos que operam em temperaturas mais altas do que os carros com motor de combustão interna.

Conclusão

O silicone está presente em todos os lugares nos carros modernos: motores, componentes eletrônicos, interiores, chassis e exteriores. Ele veda, isola, controla o calor, absorve impactos e impede a entrada de água. Essas funções prolongam a vida útil do veículo e melhoram a experiência do usuário.

Como fabricantes com mais de dez anos de experiência em silicone, orientamos nossos clientes desde a seleção de materiais e design até a produção em massa. Se você precisa de um parceiro com sólido conhecimento técnico, comunicação confiável e prazos de entrega controlados, podemos ajudar a transformar sua ideia em uma produção estável e repetível. Compartilhe desenhos, amostras ou conceitos e forneceremos consultoria profissional e orçamentos precisos para impulsionar seu projeto.