Sản phẩm silicone được sử dụng rộng rãi trong nhiều lĩnh vực vì đặc tính không độc hại, không vị, chịu nhiệt độ cao, hoạt động ổn định, v.v. Trong cuộc sống hàng ngày của chúng ta, các sản phẩm silicone có thể được tìm thấy ở khắp mọi nơi, từ silicone cho bé ăn đến dụng cụ nhà bếp bằng silicone, từ phụ tùng ô tô đến thiết bị y tế, từ sản phẩm làm đẹp đến hàng tiêu dùng, như đồ chơi và quà tặng bằng silicon.

Các sản phẩm cao su silicon được chào đón không chỉ vì tính chất vật lý chất lượng cao mà còn vì cấu trúc hóa học của chúng dựa trên các đơn vị xen kẽ silicon và oxy. Chúng có thể được tạo ra từ các bazơ hữu cơ và cacbon khác nhau, cũng như các chất phụ gia và chất độn được tích hợp vào khung phân tử của chúng để tạo ra các sản phẩm có hình dạng, độ cứng hoặc độ đàn hồi, màu sắc, độ trong suốt, độ bền xé, khả năng chống chịu áp lực môi trường hoặc cơ học khác nhau, v.v.

Làm thế nào để sản xuất sản phẩm silicone?

Là nhà sản xuất các sản phẩm silicone chuyên nghiệp với nhiều năm kinh nghiệm trong ngành, quy trình sản xuất silicone Ruiyang bao gồm:

- Tạo hình bằng khuôn ép

- Khuôn ép phun cao su silicone lỏng

- Đúc phun cao su có tính nhất quán cao

- Đúc đùn

- đúc lịch

- Chuyển khuôn

Việc lựa chọn quy trình nào để sử dụng khác nhau tùy theo từng sản phẩm tùy thuộc vào độ phức tạp của cấu trúc, kích thước, số lượng, giá thành, nhu cầu hiệu suất đặc biệt của sản phẩm silicon, v.v. Do đó, điều quan trọng là phải hiểu vật liệu và quy trình sản xuất để tối ưu hóa sản phẩm silicon chất lượng, năng suất và tính nhất quán. Chúng ta hãy xem xét kỹ hơn các phương pháp này.

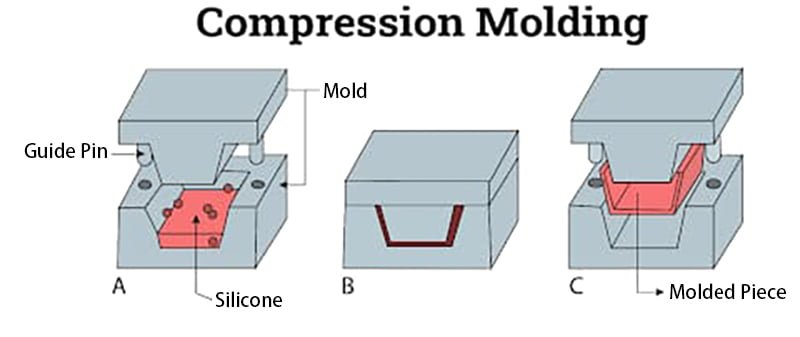

Tạo hình bằng khuôn ép

Đúc nén là một phương pháp rất phổ biến để xử lý silicone. Nó chủ yếu được thực hiện bởi sự vừa vặn của khuôn và hình dạng của khuôn quyết định hình dạng của sản phẩm silicon. Silicon thường được đúc bằng khuôn nhiệt độ cao. Đầu tiên, nguyên liệu silicon rắn được trộn với chất lưu hóa. Sau đó, vật liệu được tạo áp suất thông qua máy lưu hóa để lấp đầy toàn bộ khoang và lưu hóa ở nhiệt độ cao, quá trình gia nhiệt và áp suất được duy trì cho đến khi silicone được xử lý. Trong quá trình này, cao su silicon vẫn có tính linh hoạt và độ cứng của silicon đúc thường nằm trong khoảng từ 30°C đến 70°C. Quy trình sản xuất này tương đối đơn giản và có thể áp dụng cho phần lớn các sản phẩm silicon.

Ưu điểm của đúc nén bao gồm

- Chi phí dụng cụ thấp hơn

- Ít lãng phí nguyên liệu thô

- Tiết kiệm chi phí, đặc biệt đối với các đơn hàng lớn và số lượng lớn

- Thích hợp cho các bộ phận nhỏ và hình dạng phức tạp hơn

- Một loạt các ứng dụng bao gồm bàn phím máy tính, đồ dùng nhà bếp, bộ phận điện và một số thiết bị y tế và nha khoa

Các loại sản phẩm Silicon đúc nén

Sản phẩm silicon dành cho trẻ em, sản phẩm silicon nhà bếp, đồ gia dụng, miếng đệm, miếng đệm kín, vòng chữ O, van mỏ vịt silicon, phụ tùng ô tô tùy chỉnh silicon, v.v.

ép phun

Đúc phun phức tạp hơn đúc nén, đúc chuyển hoặc ép đùn. Thời gian lưu hóa ngắn và độ nhớt thấp làm cho việc ép phun trở thành sự lựa chọn tuyệt vời cho nhiều loại sản phẩm silicon. Thiết kế khuôn, kích thước cổng và vị trí là những yếu tố chính trong việc tối ưu hóa quá trình ép phun.

Sử dụng quy trình ép phun có những lợi ích sau:

- Thích ứng với sản xuất số lượng lớn

- Có thể sử dụng nhiều vật liệu cùng lúc

- Có thể được tự động hóa

- Giá sản xuất mỗi thành phần thấp

- Chu kỳ đúc ngắn

- Không cần chuẩn bị prefab

- Theo thiết kế khuôn chính xác, không cần cắt tỉa

- Rất thích hợp cho các sản phẩm yêu cầu dung sai kích thước hoặc tính đồng nhất

Tất nhiên, ngoài những ưu điểm thì cũng có một số điểm cần chú ý trong quá trình sử dụng phương pháp ép phun để sản xuất các sản phẩm silicone.

- Nhấp nháy, cong vênh, bong bóng, vết lõm

- Lượng phun không đủ sẽ khiến phần khuôn không thể lấp đầy

- Trong khuôn nhiều khoang, cổng cân bằng để tối ưu hóa dòng nguyên liệu

- Có thể cần phải thông gió với tốc độ nạp đầy nhanh và thời gian tập trung ngắn để loại bỏ không khí bị mắc kẹt

- Làm mới hỗn hợp vật liệu trước khi đúc giúp cải thiện năng suất chi tiết

- Giữ khoang sạch sẽ và xác định

- Bảo dưỡng sản phẩm

- Tốt nhất cho các sản phẩm có thành mỏng

Các loại sản phẩm đúc silicone

Các bộ phận chính xác nhỏ, phụ tùng ô tô, đồ bơi, dụng cụ nhà bếp

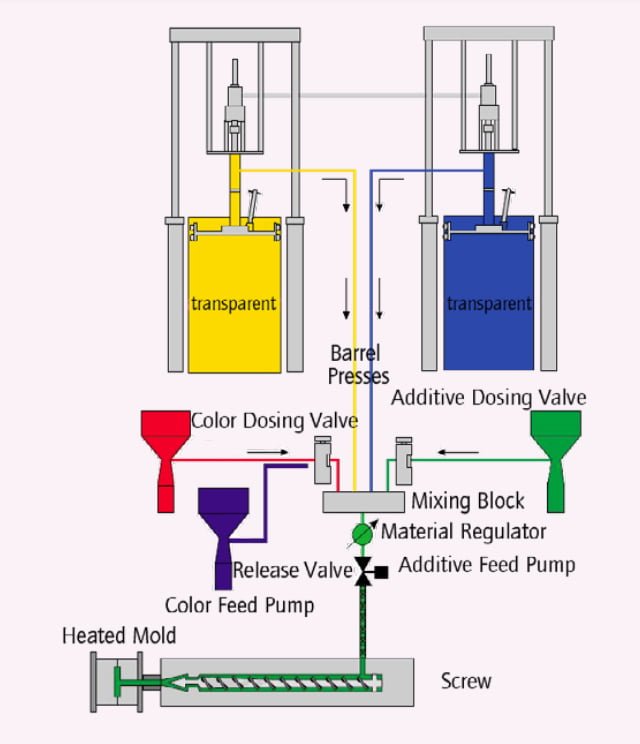

Đúc phun cao su silicon lỏng (LSR)

Cao su silicon lỏng là loại silicon có độ tinh khiết cao, hai thành phần, được xử lý bằng silica được xử lý đặc biệt. Nó có yêu cầu tương đối cao về sức mạnh, sức đề kháng và chất lượng cao. LSR ít nhớt hơn HCR, khiến nó trở thành vật liệu có thể bơm được lý tưởng cho việc ép phun chất lỏng.

Sự khác biệt chính giữa LSR và HCR là tính chất “chảy được” hoặc “lỏng” của vật liệu LSR. Ngoài ra, trong khi HCR có thể sử dụng quy trình xử lý bằng peroxide hoặc bạch kim thì LSR chỉ sử dụng chất phụ gia bạch kim. Do tính chất nhiệt rắn của vật liệu, quá trình ép phun LSR yêu cầu xử lý đặc biệt như trộn phân phối chuyên sâu trong khi giữ vật liệu ở nhiệt độ thấp trước khi nó được đẩy vào khoang gia nhiệt và lưu hóa.

Quá trình ép phun LSR hoạt động như thế nào và ưu điểm của nó là gì?

Việc phun LSR, giống như đối tác HCR của nó, được sử dụng để tạo ra sản phẩm cuối cùng được đúc trong khoang. Quá trình LSR sử dụng chất lỏng hoặc vật liệu nhớt không được làm nóng được bơm qua vòi phun vào khoang khuôn. Nguyên liệu thô được vận chuyển đơn giản dưới áp suất vào khoang được gia nhiệt kín, lấp đầy khoang ngay lập tức. Do tính đơn giản của nó, ép phun LSR là một phương pháp sản xuất rất nhanh, sử dụng thiết bị đo sáng để lấy trực tiếp từ thùng, với thời gian quay vòng nhanh, lý tưởng để sản xuất các bộ phận có khối lượng rất lớn.

Ưu điểm chính của việc tiêm LSR

- Chu kỳ đúc ngắn và chính xác

- Sản xuất hàng loạt

- Xử lý hiệu quả và tiết kiệm

- Phạm vi sử dụng rộng rãi, có thể tạo ra nhiều loại sản phẩm nói chung

- Chữa bệnh nhanh và giải phóng khuôn tuyệt vời

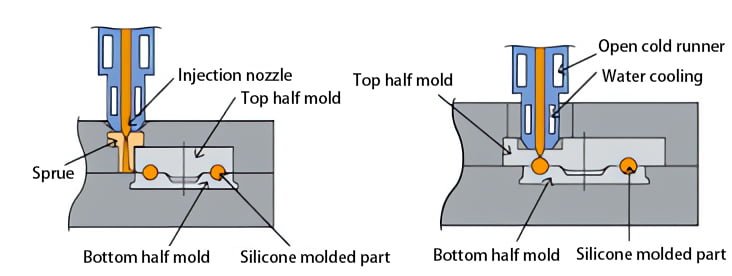

Đúc phun cao su có độ đặc cao (HCR)

Cao su có độ đặc cao (HCR) còn được gọi là Cao su được xử lý bằng nhiệt hoặc Cao su silicon HTV (Lưu hóa ở nhiệt độ cao). Vật liệu này được làm từ silicone phản ứng với các đại phân tử có trọng lượng rất cao.

Các nguyên liệu thô khác nhau có thể cung cấp các chức năng cụ thể cho HCR, chẳng hạn như silica bốc khói hoặc silic kết tủa có diện tích bề mặt riêng cao để cải thiện tính chất cơ học, chất ổn định nhiệt, chất làm dẻo hoặc chất chống tái hợp.

Chất đàn hồi HCR vượt trội hơn các chất đàn hồi hữu cơ truyền thống, mang lại độ bền cơ học vượt trội trong phạm vi nhiệt độ từ -50°C đến +300°C. Chúng cũng có đặc tính lão hóa tốt, trơ về mặt hóa học, ổn định khi tiếp xúc với ánh sáng hoặc oxy, dễ tạo màu và thậm chí trong suốt, khiến chúng trở nên lý tưởng cho các ứng dụng đóng gói thực phẩm và viện trợ y tế.

Việc kết hợp các chất phụ gia khác nhau vào HCR sẽ mở ra các giải pháp tùy chỉnh vô hạn cho các ứng dụng hiện có và mới trong các ngành khác nhau. Hàng không vũ trụ, Ô tô, Chăm sóc sức khỏe, Dầu khí, Xây dựng, Điện tử, Xe điện, v.v.

Quá trình ép phun HCR hoạt động như thế nào và nó mang lại những lợi ích gì?

HCR định lượng được bơm trực tiếp từ xi lanh vào khuôn gia nhiệt kín thông qua cơ cấu trục vít và vòi phun, qua cổng. Vật liệu lấp đầy và lấp đầy khoang khuôn, tạo thành bộ phận.

Những ưu điểm chính của ép phun HCR

- Chu kỳ đúc ngắn và chính xác

- chi phí đơn vị thấp hơn

- Ít lãng phí vật liệu

- Khả năng đúc bằng các vật liệu khác như nhựa hoặc kim loại

- Về thành phẩm, sản xuất ổn định

- Độ chính xác cao và khả năng lấp đầy các bộ phận phức tạp so với phương pháp nén hoặc đúc chuyển.

- Nó được cho là phương pháp tạo hình phổ biến và mạnh mẽ nhất, trong đó các sản phẩm có thể khác nhau về kích thước, độ phức tạp và ứng dụng.

Sự khác biệt giữa ép nén và ép phun

Đúc nén và ép phun giống nhau ở chỗ cả hai đều lấp đầy các khoang được tạo hình sẵn, nhưng chúng khác nhau ở chỗ khuôn nén được đổ đầy trực tiếp bằng chất độn, trong khi trong ép phun, chất độn được bơm hoàn toàn trước đó vào khoang kín.

Nhà sản xuất của của các loại bộ phận khác nhau thường sử dụng cả nén và ép phun, nhưng đối với các loại bộ phận khác nhau. Nói chung, ép phun được ưu tiên khi chế tạo các bộ phận phức tạp hơn (và thường nhỏ hơn), trong khi nén hoạt động rất tốt đối với các thiết kế đơn giản hoặc cơ bản và các bộ phận lớn không thể sản xuất bằng cách ép đùn.

Các điểm so sánh khác bao gồm: ép phun có thời gian chu kỳ ngắn hơn và do đó thường nhanh hơn và tiết kiệm chi phí hơn cho các sản phẩm có khối lượng lớn, trong khi ép phun chủ yếu được sử dụng cho các bộ phận sản xuất hàng loạt từ thấp đến trung bình.

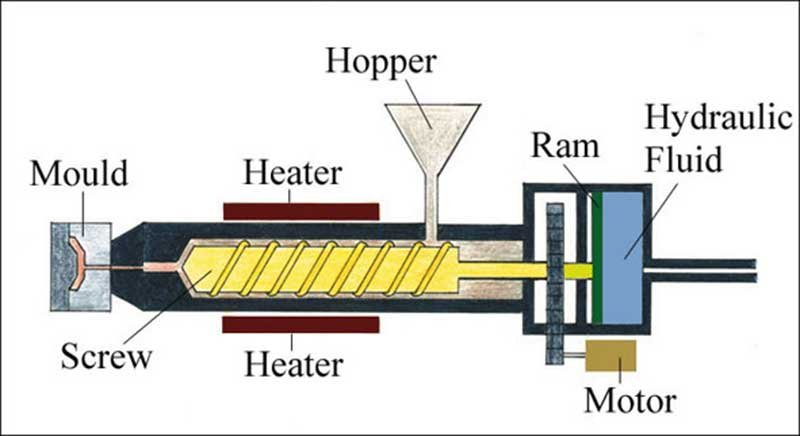

Đùn khuôn

Các sản phẩm silicon ép đùn thường được hình thành bởi máy đùn. Đùn cao su silicone thường được sử dụng để sản xuất ống, dây thừng, cấu hình phức tạp và các bộ phận có mặt cắt ngang, thường khá dài, thường là các bộ phận có nhiều lớp, cũng như thanh, phớt lò, dây cáp, cách điện dây, miếng đệm, vòng đệm Chờ .

Ống silicon được sử dụng rộng rãi trong các thiết bị y tế và cơ khí. Nó cũng có thể được sử dụng làm chất đệm cho vật liệu đóng gói.

Quá trình này sử dụng hợp chất HCR với chất xúc tác được đúc sẵn thành các dải hoặc khối. Sau đó, phôi được đưa vào máy đùn trục vít để ép hợp chất thông qua khuôn thép cứng với các đường cắt. Silicon định hình sau đó đi qua buồng gia nhiệt trên băng tải và được xử lý trong lò kéo liên tục.

Thách thức chính đối với các nhà sản xuất sử dụng công nghệ này là làm thế nào để chọn loại cao su silicon và hệ thống xúc tác thích hợp thích hợp để hoạt động tối ưu trong quy trình kiểm soát cơ học, nhiệt độ và tốc độ cụ thể và để có được sản phẩm cuối cùng đạt thông số kỹ thuật, tiêu chuẩn Dung sai và tuân thủ các tiêu chuẩn quy định.

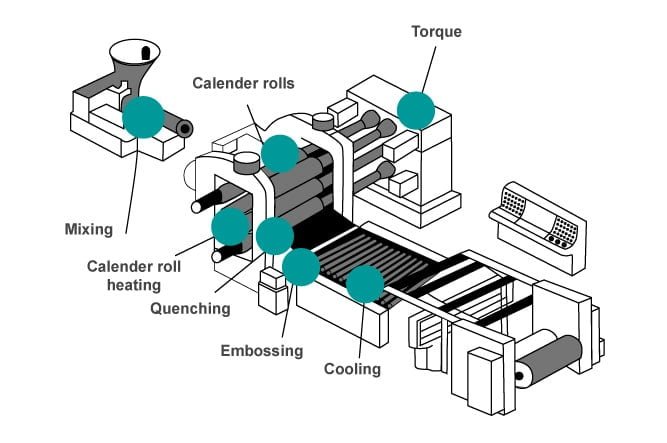

Cán cao su silicon

Cán lịch là một quá trình cơ học bao gồm việc nén và làm phẳng vật liệu một cách liên tục bằng cách di chuyển tấm qua các cặp con lăn được gia nhiệt. Những bộ cuộn thép cứng đôi hoặc nhiều lớp này được gọi là lịch. Chúng được điều chỉnh áp suất để tạo ra độ dày xác định trước và đồng đều, bề mặt hoàn thiện và kết cấu của cao su silicon có thể bóng, mờ, mịn, dính hoặc dập nổi, v.v.

Nguyên liệu thô, thường là HCR, xác định các tính chất cơ học của thành phẩm, trước đây được làm mềm hoặc ép đùn bằng nhiệt và sau đó được ép qua các cuộn hình trụ xếp thành hàng. Quá trình cán nén khuôn silicon chưa được xử lý thành tấm silicon liên tục. Sau đó, silicon có thể được ép lên các chất nền khác nhau như lớp lót tách hoặc liên kết với các loại vải, thủy tinh, nhựa khác nhau, v.v.

Những ưu điểm chính của xử lý lịch bao gồm

- Gia công số lượng lớn, liên tục các sản phẩm chất lượng cao

- Các tấm rời (không được hỗ trợ) được phân phối dưới dạng lớp lót bảo vệ hoặc các sản phẩm kết hợp với các vật liệu khác, bao gồm vải hữu cơ hoặc nhân tạo (polyamit, viscose, polyester, v.v.), thủy tinh, nhựa, v.v.

- Có gần như vô số ứng dụng khác nhau, từ lớp lót cho xây dựng, sản phẩm gia dụng, may mặc, đồ trang trí, sản phẩm tiếp xúc với thực phẩm, băng tải công nghiệp, sản phẩm hấp tiệt trùng cho ứng dụng y tế, v.v.

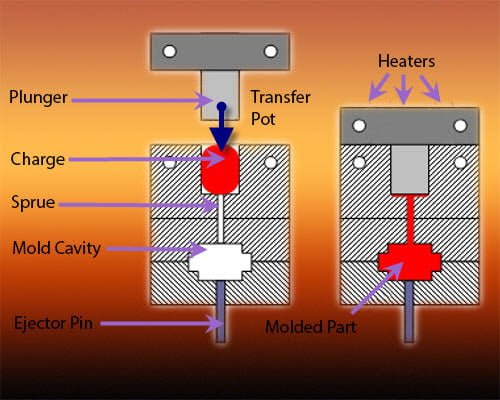

Khuôn chuyển cao su silicone

Đúc chuyển tương tự như đúc nén ở một số khía cạnh. Nó sử dụng HCR, được ép từ buồng phụ (gọi là bể chuyển) vào hệ thống khuôn điều áp khép kín kết hợp bình chứa nước nóng phía trên khuôn, được dẫn động bằng pít-tông Cao su silicon được lấp đầy bằng hệ thống cổng và đường dẫn độc đáo có thể di chuyển vật liệu tương đối cứng vào khuôn trước khi nung. Quá trình đúc chuyển bằng cao su silicon là lý tưởng để sản xuất các bộ phận đúc bằng silicon có độ chính xác cao và để “xếp chồng” với các vật liệu khác để cho phép đúc các hình dạng phức tạp. Sự kết hợp giữa HCR và quy trình đúc chuyển có thể tạo ra các bộ phận chất lượng cao, mang lại sự linh hoạt trong thiết kế và chu kỳ sản xuất ngắn hơn.

Đúc chuyển khác với đúc nén ở chỗ khuôn được đóng hoàn toàn chứ không phải chia thành hai phần. Vì lý do này, nó cũng khác với ép phun ở chỗ cần áp suất cao hơn để đổ đầy khuôn. Điều này cũng cho phép chuyển khuôn để chấp nhận các sợi hoặc ma trận bổ sung ở lớp ngoài của nó để tạo ra các bộ phận được gia cố tùy chỉnh.

Những ưu điểm chính của quá trình đúc chuyển

- Giảm chi phí dụng cụ

- Các bộ phận đồng nhất, chính xác và nhất quán hơn so với đúc nén do khuôn một mảnh và dung sai kích thước cao

- Khả năng hiệu quả và linh hoạt để chấp nhận các loại sợi gia cố khác nhau được định vị trước trong khuôn, bao gồm thủy tinh, carbon và aramid, cũng như sợi thực vật tự nhiên.