Silikonprodukte sind in vielen Branchen unverzichtbar und für ihre Flexibilität und Langlebigkeit bekannt. Zwei Schlüsselprozesse bei ihrer Herstellung sind Aushärtung Und Vulkanisation. Obwohl beide Verfahren eine entscheidende Rolle bei der Umwandlung von Silikon von seiner Rohform in einen funktionsfähigen Zustand spielen, verwenden sie unterschiedliche Methoden und führen zu unterschiedlichen Ergebnissen. Dieser Artikel erläutert die Nuancen der einzelnen Verfahren und betont ihre einzigartige Bedeutung bei der Silikonproduktion.

Was ist Aushärtung?

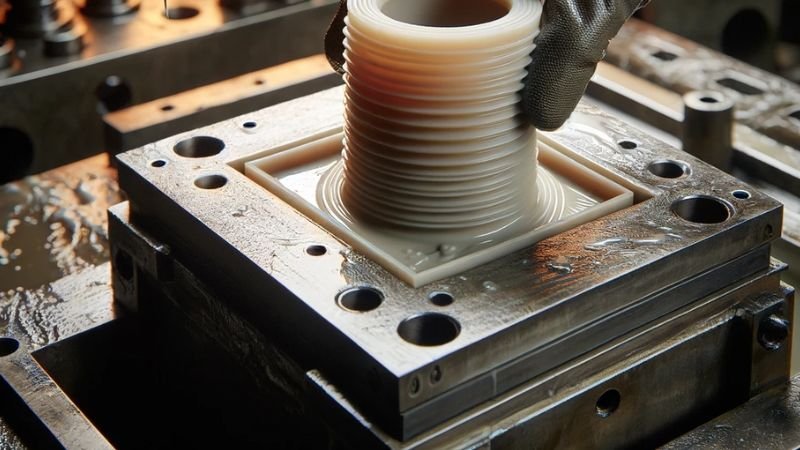

Das Aushärten ist der grundlegende Prozess bei der Herstellung von Silikonprodukten. Dabei wird Rohsilikon durch eine Reaktion, die durch Hitze oder UV-Licht in Gegenwart eines Katalysators ausgelöst wird, in ein festes, nutzbares Material umgewandelt. Dieser Prozess bildet ein stabiles Netzwerk aus Silikonpolymeren, das das Material widerstandsfähiger gegen Umweltbelastungen macht. Dieser Schritt ist entscheidend für die Herstellung zuverlässiger Produkte, von biegsamem Küchengeschirr bis hin zu robusten Dichtungsmassen im Bauwesen.

Was ist Vulkanisation?

Die Vulkanisation ist ein fortgeschrittener Aushärtungsschritt. Dabei werden Schwefel oder ähnliche Vernetzungsmittel eingesetzt, um unter Hitzeeinwirkung zusätzliche Bindungen zwischen den Silikonpolymeren zu bilden. Dieser Prozess härtet das Silikon nicht nur aus, sondern verbessert auch seine Eigenschaften und erhöht seine Widerstandsfähigkeit gegen thermische und mechanische Belastungen. Vulkanisiertes Silikon ist daher besser für anspruchsvollere Anwendungen geeignet.

Wichtige Unterschiede

Während sowohl das Aushärten als auch die Vulkanisation Silikon in seine endgültige Form bringen, unterscheiden sie sich hinsichtlich der Methodik und den Eigenschaften des Endprodukts.

| Aspekt | Aushärtung | Vulkanisation |

|---|---|---|

| Verfahren | Allgemeine Aushärtung von Silikon. | Spezielle Aushärtung mit Vernetzern. |

| Verwendete Chemikalien | Katalysatoren. | Schwefel oder andere Vernetzungsmittel. |

| Wärmebedarf | Erforderlich zur Aktivierung von Katalysatoren. | Höhere Temperaturen zur Vernetzung. |

| Resultierende Eigenschaften | Stabil, beständig gegen Umwelteinflüsse. | Verbesserte Festigkeit, Wärmebeständigkeit. |

| Typische Verwendung | Allzweckprodukte (Küchenwerkzeuge, Dichtungsmittel). | Hochleistungsanwendungen (Automobil, Luft- und Raumfahrt). |

Die obige Tabelle veranschaulicht die Unterschiede kurz und bündig und ermöglicht einen klaren Vergleich zwischen den beiden Prozessen auf einen Blick.

Der Prozess in Aktion: Ein genauerer Blick

Hersteller müssen diese Prozesse an die Spezifikationen des Endprodukts anpassen. Die Standardhärtung kann allein durch Hitze erreicht werden, aber die Vulkanisation erfordert eine genaue Kontrolle der Vernetzungsmittel und der Temperatur, um die gewünschten Materialeigenschaften zu erreichen.

Anwendungen und Beispiele

Die Anwendung von gehärtetem und vulkanisiertem Silikon erstreckt sich auf eine breite Produktpalette. Die folgende Tabelle zeigt die typischen Verwendungen in verschiedenen Branchen und demonstriert die Vielseitigkeit von Silikonprodukten.

Silikon-Anwendungstabelle

| Industrie | Anwendungen für gehärtetes Silikon | Anwendungen für vulkanisiertes Silikon |

|---|---|---|

| Automobilindustrie | Innenknöpfe, Zierleisten | Motordichtungen, Schläuche |

| Luft- und Raumfahrt | Fensterdichtungen, Innenhalterungen | Kraftstoffschläuche, Türdichtungen |

| Konsumgüter | Kochutensilien, Backgeschirr | Hitzebeständige Kochgeschirrgriffe |

| Konstruktion | Dichtungsmassen, Dichtungsringe | Structural-Glazing-Dichtungen |

| Elektronik | Tastaturen, flexible Schaltungen | Isolierung für Leitungen, Steckverbinder |

Das Diagramm verdeutlicht die breite Einsatzmöglichkeit von Silikon und zeigt, wie durch Aushärtung und Vulkanisierung unterschiedliche Produktanforderungen erfüllt werden.

Abschluss

Aushärtung und Vulkanisation sind nicht nur chemische Reaktionen, sondern entscheidende Schritte, die die Leistung und Haltbarkeit von Silikonprodukten bestimmen. Die Aushärtung legt die Grundlage für die Form und Textur des Produkts, während die Vulkanisation seine Widerstandsfähigkeit gegen extreme Bedingungen verbessert. Für Unternehmen wie PMS stellt die Beherrschung dieser Prozesse sicher, dass ihre Spritzgussprodukte die hohen Erwartungen eines vielfältigen, internationalen Marktes erfüllen. Dieser ausführliche Einblick in die beiden Methoden zeigt ihre unverzichtbare Rolle bei der Herstellung hochwertiger Silikonwaren, die auf ein globales Publikum zugeschnitten sind.