Sind Sie neugierig auf die Herstellung von Silikonprodukten mit komplexen Formen und präzisen Details? Silicone Pneumatic Forming (SPF) ist die Lösung.

Wir untersuchen die Vorteile und Anwendungsmöglichkeiten der pneumatischen Silikonformung und vergleichen sie mit anderen Formungsverfahren, um Ihnen zu helfen herauszufinden, welche Methode für Ihre Anforderungen am besten geeignet ist.

Was ist pneumatische Silikonformung?

Beim pneumatischen Formen von Silikon wird Luftdruck verwendet, um Silikonmaterial zu formen. Dabei wird flüssiges Silikon in eine Form gespritzt. Anschließend wird Luftdruck angewendet, um das Silikon in alle Details und Zwischenräume der Form zu pressen und so sicherzustellen, dass das Material die gewünschte Form annimmt. Durch die Steuerung von Stärke und Richtung des Luftdrucks wird sichergestellt, dass das Silikon die Form gleichmäßig füllt und Blasen oder Defekte vermieden werden.

Dieses Verfahren eignet sich besonders für die Herstellung von Teilen mit komplexen Formen oder kleinen Abmessungen. Es trägt zu hoher Präzision und Effizienz bei. Die pneumatische Silikonformung wird häufig bei der Herstellung von medizinischen Geräten, elektronischen Dichtungen und Automobilteilen eingesetzt, bei denen Genauigkeit und Konsistenz entscheidend sind.

High-End-Märkte mit wachsender Nachfrage nach pneumatischer Silikonformung

In mehreren High-End-Märkten steigt der Bedarf an pneumatischer Silikonformung. Besonders hervorzuheben ist die Medizinbranche. Sie nutzt diese Technologie zur Herstellung hochentwickelter Teile wie flexibler Implantate und präziser chirurgischer Instrumente. Die Nachfrage steigt hier, da diese Teile sicher, weich und präzise sein müssen.

Auch die Luft- und Raumfahrtbranche zeigt zunehmend Interesse. Sie benötigt leichte, hitzebeständige Silikonkomponenten für Flugzeugsysteme. Dieser Bedarf steigt mit der Weiterentwicklung der Flugzeuge.

Ein weiterer großer Bereich ist die Softrobotik. Unternehmen nutzen pneumatische Silikonformung für flexible Roboterteile wie Greifer und Aktuatoren. Dieser Markt wächst dank zunehmender Innovationen in der Robotik rasant.

Schließlich sind auch Luxusgüter auf dem Vormarsch. Hochwertige Wearables wie Smartwatch-Armbänder setzen auf dieses Verfahren für Stil und Komfort. Diese Märkte wachsen, weil die pneumatische Silikonformung Qualität und Präzision liefert, die anderswo nicht zu finden ist.

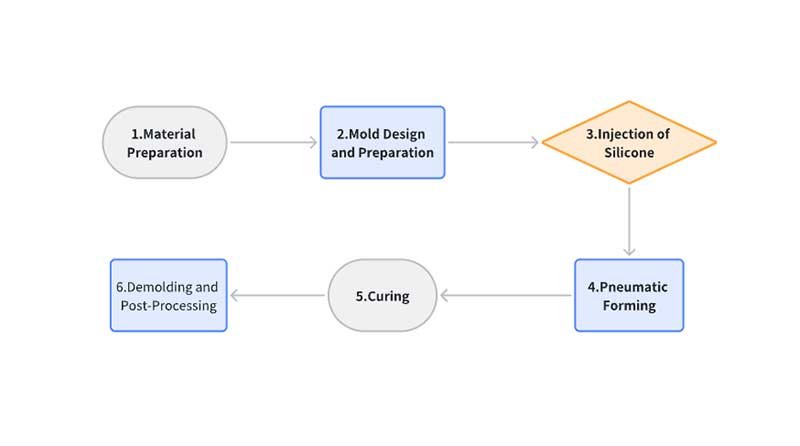

Verfahren zur pneumatischen Silikonformung

- Materialvorbereitung

Der erste Schritt besteht darin, das richtige Material auszuwählen, in der Regel Flüssigsilikonkautschuk (LSR). Dieses Silikon verfügt über hervorragende Fließ- und Hafteigenschaften, wodurch sich komplexe Formen leicht füllen lassen. Vor der Verwendung wird das Flüssigsilikon üblicherweise aufbereitet, um Luftblasen zu entfernen und eine gleichmäßige Formgebung zu gewährleisten. Dies kann Mischen, Entgasen und Erhitzen zur Vorbereitung des Materials umfassen.

- Formdesign und -vorbereitung

Die Gestaltung der Form ist ein wichtiger Schritt. Je nach Produktanforderungen wird eine passende Form erstellt. Formen werden üblicherweise aus hitzebeständigen Metallen wie Aluminium oder Stahl gefertigt. Die Formoberfläche muss glatt und fehlerfrei sein, damit das Silikon nach dem Aushärten leicht entfernt werden kann.

- Injektion von Silikon

Sobald die Form fertig ist, wird das flüssige Silikon eingespritzt. Dieser Schritt erfordert eine präzise Steuerung, um sicherzustellen, dass das Silikon die Form gleichmäßig füllt, ohne dass Lufteinschlüsse entstehen. Menge und Geschwindigkeit der Injektion werden sorgfältig an die Größe und Form der Form angepasst, um einen reibungslosen und effizienten Prozess zu gewährleisten.

- Pneumatisches Formen

Nach dem Einspritzen des Silikons wird Luftdruck angelegt, damit das Silikon alle Teile der Form ausfüllt. Das pneumatische System leitet Druckluft oder Gas in die Form. Dieser Druck zwingt das Silikon, alle feinen Details und Lücken zu füllen und sorgt so für eine gleichmäßige Verteilung. Durch die Kontrolle des Luftdrucks können Hersteller Luftblasen und Defekte vermeiden und so ein glattes, hochwertiges Finish gewährleisten.

- Aushärtung

Anschließend wird das Silikon durch Hitze ausgehärtet. Temperatur und Zeit werden sorgfältig kontrolliert, um sicherzustellen, dass das Silikon vollständig aushärtet und haltbar, elastisch und hitzebeständig wird. Der Aushärtungsprozess dauert in der Regel einige Minuten bis mehrere Stunden, abhängig von der Silikonart und der Dicke des Produkts.

- Entformung und Nachbearbeitung

Nach dem Aushärten wird das Silikonprodukt aus der Form entnommen. Vorsicht ist geboten, um eine Beschädigung des Produkts zu vermeiden. Nach der Entformung wird das Produkt nachbearbeitet. Dazu gehören das Entfernen von überschüssigem Material, die Überprüfung der Oberfläche auf Defekte und die Qualitätsprüfung des Produkts. Abschließende Kontrollen stellen sicher, dass das Produkt den geforderten Spezifikationen entspricht.

Vergleich mit Flüssigsilikon-Spritzguss

Pneumatische Silikonformung (SPF) und Flüssigsilikon-Spritzguss (LIM) sind zwei gängige Verfahren zur Herstellung hochpräziser Silikonprodukte. Beide Verfahren werden in verschiedenen Branchen eingesetzt, beispielsweise in der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik, weisen jedoch jeweils einzigartige Merkmale auf.

Das SPF-Verfahren ist für seine Fähigkeit bekannt, ultradünne Wände und komplexe Geometrien zu erzeugen, während LIM sich durch eine Hochgeschwindigkeitsproduktion mit geringerem Materialabfall auszeichnet.

Die folgende Tabelle zeigt die Unterschiede zwischen diesen beiden Prozessen und hilft Unternehmen dabei, basierend auf ihren Produktanforderungen die am besten geeignete Methode auszuwählen.

| Vergleichsdimension | Pneumatische Silikonformung (SPF) | Flüssigsilikon-Spritzguss (LIM) |

| Formprinzip | Druckluft treibt den Silikonfluss an | Schneckeninjektionsfüllung + Heißvulkanisierung |

| Formtemperatur | 160–180 °C (lokale Gradientenregelung) | 180–200 °C (gleichmäßige Temperaturregelung) |

| Druckbereich | 0,2–2,0 MPa (dynamische Druckregelung) | 15–30 MPa (konstant hoher Druck) |

| Zykluszeit | 90–150 Sekunden (einschließlich Abkühlen und Auswerfen) | 45–80 Sekunden (Hochgeschwindigkeitsvulkanisation) |

| Wandstärkengrenze | 0,08 mm (Vorteil in ultradünnen Bereichen) | 0,3 mm (begrenzt durch Scherwärmekontrolle) |

| Fließlängenverhältnis (L/T) | 250:1 (starke Durchdringung in komplexen Kanälen) | 150:1 (hohe Viskositätsgrenzen) |

| Materialverschwendungsrate | 3-5% (Kaltkanalrückstände) | 1-2% (Heißkanalregelung) |

Anwendungen der pneumatischen Silikonformung

| Anwendungsbereich | Anwendungsfall |

| Medizin & Gesundheitswesen | Minimalinvasive Geräte: Silikon-Herzverschluss |

| Bionische Organmodelle: Gefäßnetzwerke aus Silikon für die Chirurgie | |

| Unterhaltungselektronik | Wasserdichte Dichtungen: Dichtungsringe für TWS-Ohrhörer |

| Flexible Touch-Module: Scharnierpufferpad für Samsung Galaxy Z Fold | |

| Automobilindustrie | Smart Cockpit Seals: Dynamische Dichtungsstreifen für Dächer |

| Dichtungen für elektrische Antriebssysteme: Hochspannungs-Isolationsdichtungen | |

| Industrielle Ausrüstung | Dichtungen für Halbleiterausrüstung: Plasmabeständige Dichtungen |

| Komponenten für Lebensmittelmaschinen: Silikonkomponenten in Lebensmittelqualität |

Medizinische und Gesundheitsanwendungen

Minimalinvasive medizinische Geräte

Anwendungsbeispiel: Silikon-Dichtungsmembranen für Herzokkluder (Dicke: 0,1 mm ± 5 μm)

Technische Durchbrüche: Mehrstufige Druckkontrolltechnologie (Gradientendruck von 0,05–0,8 MPa) gewährleistet die gleichmäßige Formgebung ultradünner Wände. Plasmaaktivierungsbehandlung der Formoberflächen zur Entfernung von Trennmittelrückständen gemäß Biokompatibilitätsnorm ISO 10993.

Marktstatus: Führende Unternehmen wie Medtronic und Boston Scientific dominieren den High-End-Markt, wobei die inländischen Ersatzraten weniger als 15% betragen.

Bionische Organmodelle

Anwendungsbeispiel: Gefäßnetzwerke aus Silikon für die chirurgische Ausbildung (einschließlich simulierter Blutgerinnselstrukturen).

Prozessinnovationen:Opferschichttechnologie: Wasserlösliche Kernformen unterstützen die Herstellung komplexer Hohlräume. Verbundformung mit mehreren Härtegraden (Shore-Härtegradient 20A-50A).

Anwendungen in der Unterhaltungselektronik

Wasserdichte Dichtungskomponente

Typisches Produkt: Akustische Dichtungsringe aus Silikon für TWS-Ohrhörer (Wasserdichtigkeitsklasse IPX8).

Prozessparameter: 0,3 mm ultraschmale Injektionsschlitzfüllung (Druckschwankung < ±0,05 MPa). Mikroschaumtechnologie (Dichte: 0,9 g/cm³, bleibende Kompressionsverformung < 5%).

Flexible Touch-Module

Technologischer Benchmark: Scharnierpufferpolster für Samsung Galaxy Z Fold (getestet für 100.000 Faltvorgänge).

Materielle Durchbrüche: Graphenmodifiziertes Silikon (Wärmeleitfähigkeit auf 5 W/m·K erhöht). Selbstheilendes Silikon (Mikrorissreparaturrate > 90% innerhalb von 24 Stunden).

Anwendungen in der Automobilindustrie

Intelligente Cockpit-Dichtungssysteme

Fall für Massenproduktion: Dynamischer Dichtungsstreifen für das Panorama-Sky-Dach des Tesla Model Y.

Prozessherausforderungen: Kontinuierliches Krümmungsformen (gradueller Krümmungsradius von R50 mm bis R800 mm). Dimensionsstabilität bei extremen Temperaturen (-40 °C bis 150 °C) mit einem Wärmeausdehnungskoeffizienten < 200 ppm/°C.

Dichtungen für elektrische Antriebssysteme

Technische Spezifikationen: 800-V-Hochspannungssystem-Isolationsdichtungen (Kriechstromfestigkeitsindex ≥ 600 V).

Materiallösungen: Mit Bornitrid gefülltes Silikon (Volumenwiderstand > 1×10¹⁵ Ω·cm). Sandwichstruktur (leitfähige Schicht/Isolierschicht/Abschirmschicht gemeinsam geformt).

Anwendungen für Industrieanlagen

Abdichtung von Halbleitergeräten

Strenge Anforderungen:

Plasmakorrosionsbeständigkeit (Massenverlust < 0,1 mg nach 10⁸ HF-Beschusszyklen).

Extrem geringe Ausgasung (TML < 0,1%, CVCM < 0,01%).

Lösung:

Fluorsilikonkautschuk kombiniert mit Perfluorpolyetherkautschuk zur Modifizierung.

Adsorption und Entformung von Molekularsieben (VOC-Rückstand < 1 μg/g).

Komponenten für Lebensmittelverarbeitungsmaschinen

Zertifizierungsbarrieren: FDA 21 CFR 177.2600 + EU 1935/2004.

Prozessinnovationen:

Berührungslose Entformungstechnologie durch elektrostatisches Sprühen.

Online-Farbunterschiedserkennung (ΔE < 0,5).

Diese Innovationen unterstreichen die Vielseitigkeit der pneumatischen Silikonformung in verschiedenen Branchen, insbesondere in der Medizintechnik, der Unterhaltungselektronik, der Automobilindustrie und der Industrieausrüstung. Die kontinuierliche Weiterentwicklung der Formtechnologie und der Materialeigenschaften treibt den Fortschritt in diesen Bereichen weiter voran und macht die pneumatische Silikonformung zu einem immer wichtigeren Verfahren für eine hochpräzise, langlebige und kostengünstige Fertigung.

Leistungsnachweis für durch pneumatische Silikonformung hergestellte Teile in Luft- und Raumfahrtqualität

Das Validierungssystem für extreme Umweltverträglichkeit von Silikonkomponenten in Luft- und Raumfahrtqualität erfordert die Einrichtung eines umfassenden mehrdimensionalen Rahmens, der Materialprüfung, Simulation extremer Umgebungen, Funktionsüberprüfung, Lebensdauervorhersage und internationale Zertifizierungen umfasst.

Durch strenge Tests wie Thermo-Vakuum-Zyklen (-150 °C bis +200 °C), atomare Sauerstofferosion (5 × 10¹⁵ Atome/cm²) und mechanische Stöße von 1500 G, kombiniert mit dem Arrhenius-Beschleunigungsmodell und der Theorie der Ermüdungsschadensakkumulation, stellt das System sicher, dass Silikonkomponenten Weltraumstrahlung, extremen Temperaturschwankungen und Hochvakuumbedingungen standhalten. Die Einhaltung der NASA-Zertifizierung für geringe Ausgasung (TML <1,0%), der ESA-Weltraumtauglichkeitsprüfungen und der Luftfahrtnorm DO-160G ist obligatorisch und schafft eine nachvollziehbare, geschlossene Datenkette.

| Testkategorie | Simulierte Bedingungen | Prüfnormen | Wichtige Leistungskriterien |

| Thermo-Vakuum-Zyklus | -150 °C bis +200 °C, 10⁻⁶ Torr, 100 Zyklen | ECSS-Q-ST-70-02C | Volumenänderungsrate <0,5% |

| Atomare Sauerstofferosion | 5×10¹⁵ Atome/cm² (LEO-Äquivalent) | ASTM E2089 | Oberflächenerosionstiefe <10μm (SEM) |

| Dynamische Dichtungsleistung | 0→10⁵ Pa zyklischer Druck, 10⁶ Zyklen | ISO 3601-3 | Leckrate <1×10⁻⁶ cc/sec (He-Test) |

| Kryogener elektrischer Test | -180°C +10kV Dauerentladung | DO-160G Abschnitt 25 | Volumenwiderstand >1×10¹⁴ Ω·cm |

| Strahlenalterung | 500 krad γ-Strahlenbestrahlung | ASTM D1879 | Zugfestigkeitsdämpfung <20% |

| Lebensdauervalidierung | Arrhenius-Modell (Ea=100kJ/mol) | MIL-HDBK-217F | Äquivalente Lebensdauer >15 Jahre (Mission) |

Abschluss

Die pneumatische Silikonformung bietet unübertroffene Präzision, Haltbarkeit und Flexibilität und eignet sich daher ideal für eine Vielzahl von Anwendungen. Ob für medizinische Geräte, flexible Elektronik oder fortschrittliche Automobilkomponenten – diese Technologie gewährleistet hochwertige, maßgeschneiderte Produkte mit komplexen Details und zuverlässiger Leistung.