تولیدکنندگان دائماً در یافتن ورقهای سیلیکونی در ابعاد مناسب برای پروژههای خود مشکل دارند. سفارش اندازههای سفارشی باعث تأخیر در تولید میشود، در حالی که استفاده از ضخامتهای نادرست منجر به خرابی محصول و هدر رفتن مواد میشود.

ورقهای سیلیکونی صنعتی معمولاً در ضخامتهای بین 0.5 میلیمتر تا 20 میلیمتر و با عرضهای استاندارد 1000 میلیمتر و 1200 میلیمتر عرضه میشوند. طول ورقها از 5 تا 10 متر برای رول متغیر است، در حالی که ورقهای از پیش برش خورده معمولاً در ابعاد 1000 میلیمتر در 1000 میلیمتر و 1200 میلیمتر در 1200 میلیمتر موجود هستند.

پس از تأمین مواد سیلیکونی برای مشتریان صنعتی بیشماری در طول سالها، متوجه شدهام که درک ابعاد استاندارد برای برنامهریزی کارآمد پروژه بسیار مهم است. اجازه دهید ضخامتها و اندازههای رایجی را که با آنها مواجه خواهید شد، برای شما شرح دهم تا بتوانید برای کاربردهای خاص خود تصمیمات آگاهانهای بگیرید.

چه گزینههای ضخامتی برای ورقهای سیلیکونی صنعتی موجود است؟

مهندسان اغلب ضخامت ورق نامناسبی را انتخاب میکنند که منجر به استفاده بیش از حد از مواد یا عملکرد ناکافی میشود. این اشتباه رایج منجر به افزایش هزینهها و احتمال خرابی محصول میشود.

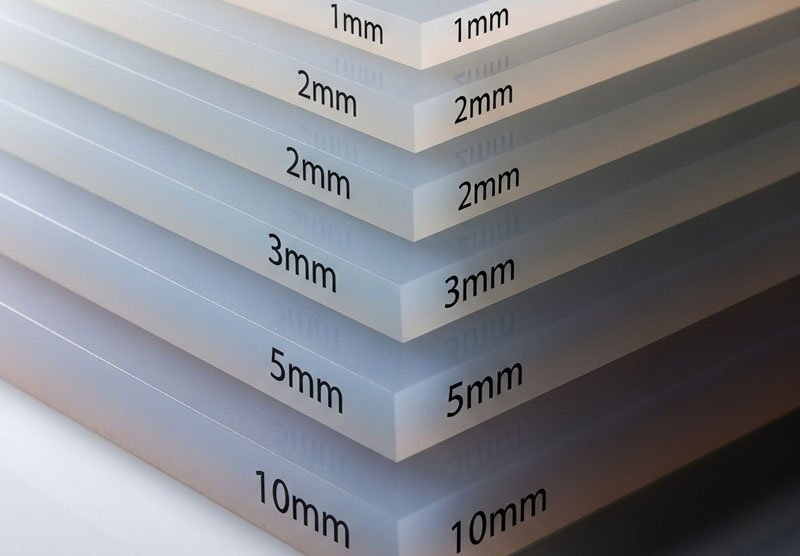

ضخامتهای استاندارد ورق سیلیکونی از ورقهای بسیار نازک ۰.۵ میلیمتری تا گزینههای سنگین ۲۰ میلیمتری متغیر است. رایجترین ضخامتهای موجود ۱ میلیمتر، ۲ میلیمتر، ۳ میلیمتر، ۵ میلیمتر و ۱۰ میلیمتر هستند و گزینههای افزایشی برای کاربردهای تخصصی نیز موجود است.

پیدا کردن ضخامت ایدهآل شما

انتخاب ضخامت مناسب ورق سیلیکونی یکی از مهمترین تصمیمات در هر کاربرد صنعتی است. من به یاد دارم که سال گذشته با جان از Little Steps Baby Care کار میکردم، زمانی که او در حال توسعه خط جدیدی از محصولات کودک بود. او در ابتدا ورقهای ۵ میلیمتری را برای واشرهای گرمکنهای شیشه شیر سفارش داد، اما متوجه شد که ورقهای ۲ میلیمتری ضمن استفاده از مواد کمتر، فشردهسازی کاملی را ارائه میدهند.

ضخامتی که انتخاب میکنید مستقیماً بر ویژگیهای عملکردی مانند مقاومت فشاری، انعطافپذیری و خواص عایق تأثیر میگذارد. در اینجا به تفکیک محدودههای ضخامت رایج و کاربردهای معمول آنها آمده است:

ورقهای فوق نازک (0.5 میلیمتر - 0.8 میلیمتر)

این ورقهای ظریف در کاربردهایی که به فضای کم و انعطافپذیری بالا نیاز دارند، عالی هستند. آنها برای عایقبندی الکتریکی، واشرهای نازک و کلیدهای غشایی عالی هستند. در حالی که جابجایی این ورقها نیاز به دقت دارد، آنها قابلیت انطباق عالی با سطوح نامنظم را فراهم میکنند.

ورقهای نازک استاندارد (۱ میلیمتر - ۲ میلیمتر)

این محبوبترین محدوده ضخامت ما است که تقریباً 40% از فروش صنعتی ما را تشکیل میدهد. این ورقها انعطافپذیری را با دوام متعادل میکنند و معمولاً برای واشرهای عمومی، آببندها و پوششهای محافظ استفاده میشوند. برش و شکلدهی آنها آسان است و در عین حال عملکرد قابل اعتمادی را ارائه میدهند.

ورقهای با ضخامت متوسط (۳ میلیمتر تا ۵ میلیمتر)

وقتی کاربردها به مقاومت فشاری و دوام بیشتری نیاز دارند، ورقهای با ضخامت متوسط انتخاب اول هستند. آنها معمولاً در میرایی ارتعاش، کاربردهای ضربهگیری و الزامات واشرهای سختتر استفاده میشوند. این ورقها ضمن ارائه خواص مکانیکی بهبود یافته، انعطافپذیری خوبی را حفظ میکنند.

| ضخامت | برنامه های کاربردی نمونه | ویژگیهای فشردهسازی |

|---|---|---|

| 0.5 میلیمتر – 0.8 میلیمتر | عایق الکتریکی، واشرهای نازک | مقاومت فشاری حداقل، انعطافپذیری بالا |

| ۱ میلیمتر – ۲ میلیمتر | واشرهای عمومی، آببندها، آسترها | فشرده سازی متوسط، انعطاف پذیری خوب |

| ۳ میلیمتر – ۵ میلیمتر | میرایی لرزش، ضربه گیری | مقاومت فشاری خوب، انعطافپذیری متوسط |

| ۶ میلیمتر – ۱۰ میلیمتر | آببندیهای سنگین، محافظت در برابر ضربه | مقاومت فشاری بالا، انعطافپذیری محدود |

| ۱۲ میلیمتر – ۲۰ میلیمتر | ضربهگیری تخصصی، عایقبندی فوقالعاده | حداکثر مقاومت فشاری، حداقل انعطافپذیری |

ورقهای ضخیم (۶ میلیمتر - ۱۰ میلیمتر)

این ورقهای مستحکم مقاومت فشاری قابل توجهی ارائه میدهند و برای آببندیهای سنگین، محافظت در برابر ضربه و کاربردهایی که به ضخامت قابل توجهی از مواد نیاز دارند، ایدهآل هستند. اگرچه نسبت به گزینههای نازکتر انعطافپذیری کمتری دارند، اما در محیطهای دشوار، دوام بالاتری ارائه میدهند.

ورقهای بسیار ضخیم (۱۲ میلیمتر - ۲۰ میلیمتر)

این ورقهای بسیار ضخیم که برای کاربردهای تخصصی در نظر گرفته شدهاند، حداکثر مقاومت فشاری و خواص عایق را ارائه میدهند. آنها معمولاً در آببندی فشار بالا، عایق حرارتی شدید و کاربردهای ضربهگیری تخصصی که در آنها حجم قابل توجهی از مواد مورد نیاز است، استفاده میشوند.

ضخامتهای سفارشی فراتر از این محدودههای استاندارد از طریق سفارش ویژه در دسترس هستند، اگرچه معمولاً شامل حداقل مقدار مورد نیاز و زمان تحویل طولانیتر هستند. برای اکثر کاربردهای صنعتی، ضخامتهای استاندارد تعادل بهینهای از عملکرد و در دسترس بودن را فراهم میکنند.

ابعاد استاندارد ورق چگونه بر میزان استفاده از مواد و هزینه تأثیر میگذارد؟

سفارش ورقهای سیلیکونی با اندازههای غیر استاندارد اغلب منجر به اتلاف قابل توجه مواد و هزینههای بالاتر میشود. بسیاری از خریداران متوجه نیستند که کار کردن در ابعاد استاندارد میتواند هزینهها را تا 15-30% کاهش دهد.

ورقهای سیلیکونی استاندارد معمولاً در عرضهای ۱۰۰۰ و ۱۲۰۰ میلیمتر و با طول رولهای ۵ تا ۱۰ متر عرضه میشوند. ورقهای از پیش برشخورده معمولاً در ابعاد ۱۰۰۰ در ۱۰۰۰ میلیمتر و ۱۲۰۰ در ۱۲۰۰ میلیمتر موجود هستند و خدمات برش سفارشی برای نیازهای خاص نیز ارائه میشود.

به حداکثر رساندن بهرهوری مواد

درک ابعاد استاندارد ورق سیلیکونی، طی سالها هزاران دلار در هزینههای مواد برای مشتریان ما صرفهجویی کرده است. من اخیراً با یک شرکت تولیدی که ورقهای برش سفارشی ۹۰۰ میلیمتر در ۹۰۰ میلیمتر را برای تولید خود سفارش میداد، مشورت کردم. آنها با طراحی مجدد الگوی برش خود برای کار با ورقهای استاندارد ۱۰۰۰ میلیمتر در ۱۰۰۰ میلیمتر، ضایعات مواد را به میزان ۲۲۱TP3T کاهش دادند و هزینههای کلی خود را به میزان قابل توجهی پایین آوردند.

ورقهای سیلیکونی معمولاً در فرآیندهای پیوستهای تولید میشوند که عرضهای استانداردی را تولید میکنند و سپس یا به صورت رول فروخته میشوند یا به اندازههای استاندارد ورق برش داده میشوند. این ابعاد برای بهرهوری تولید و استفاده از مواد بهینه شدهاند.

ابعاد استاندارد رول استوک

رولهای مقوایی اقتصادیترین گزینه برای کاربران با حجم کار بالا هستند و بیشترین انعطافپذیری را برای برش سفارشی ارائه میدهند. عرضهای استاندارد رول شامل موارد زیر است:

- ۱۰۰۰ میلیمتر (۳۹.۳۷ اینچ) - رایجترین عرض برای کاربردهای صنعتی عمومی

- ۱۲۰۰ میلیمتر (۴۷.۲۴ اینچ) - برای کاربردهای بزرگتر و برش کارآمدتر چندین قطعه کوچکتر ترجیح داده میشود

- ۹۱۵ میلیمتر (۳۶ اینچ) - رایج در مناطقی که از واحدهای اندازهگیری امپراتوری استفاده میکنند

طول رولها معمولاً بین ۵ تا ۱۰ متر است و رولهای ۱۰ متری برای اکثر تأمینکنندگان صنعتی استاندارد است. برخی از ضخامتهای خاص ممکن است به دلیل محدودیتهای تولید، به طول رولهای کوتاهتر محدود شوند.

ابعاد ورق پیش برش

برای راحتی و کاربردهای کوچکتر، ورقهای از پیش برش خورده در ابعاد استاندارد زیر موجود هستند:

| اندازه ورق | کاربردهای رایج | دسترسی |

|---|---|---|

| ۱۰۰۰ میلیمتر در ۱۰۰۰ میلیمتر | مصارف عمومی صنعتی، واشرهای متوسط | کالای با موجودی بالا |

| ۱۲۰۰ میلیمتر در ۱۲۰۰ میلیمتر | واشرهای بزرگتر، پردههای صنعتی | کالای با موجودی بالا |

| ۵۰۰ میلیمتر در ۵۰۰ میلیمتر | قطعات کوچک، آزمایش نمونه | متوسط - اندازه برش معمولی |

| ۲۰۰۰ میلیمتر در ۱۰۰۰ میلیمتر | واشرهای بزرگ، آستر تجهیزات | تعداد محدود - سفارش ویژه |

گزینههای اندازه سفارشی

در حالی که ابعاد استاندارد اقتصادیترین هستند، خدمات اندازه سفارشی از طریق چندین روش در دسترس هستند:

- برش کارخانه – برای سفارشهای بزرگ، تولیدکنندگان میتوانند در طول تولید، عرضهای سفارشی را برش دهند.

- خدمات توزیعکننده – بسیاری از تأمینکنندگان خدمات برش برای ابعاد سفارشی ارائه میدهند

- برش با جت آب - برش دقیق برای اشکال پیچیده و تلرانسهای دقیق

- برش قالب – مقرون به صرفه برای تولید انبوه قطعات یکسان

هنگام برنامهریزی پروژههایی که به ورقهای سیلیکونی نیاز دارند، من همیشه توصیه میکنم با ابعاد استاندارد شروع کنید و برای تعیین کارآمدترین الگوی برش، به عقب برگردید. این رویکرد ضایعات را به حداقل میرساند و اغلب هزینههای کلی پروژه را در مقایسه با سفارش ابعاد سفارشی، ۱۵-۳۰۱TP3T کاهش میدهد.

چه عواملی بر تلرانس و پایداری ابعادی در ورقهای سیلیکونی تأثیر میگذارند؟

فرآیندهای تولید و خواص مواد، تغییرات ابعادی در ورقهای سیلیکونی ایجاد میکنند. بدون درک این تلرانسها، مهندسان در معرض خطر طراحی قطعاتی هستند که در طول مونتاژ به درستی جا نمیافتند.

ورقهای سیلیکونی استاندارد معمولاً دارای تلرانس ضخامت ±10% برای ورقهای زیر 3 میلیمتر و ±5% برای ورقهای ضخیمتر هستند. تلرانس عرض و طول عموماً از ±1% تا ±2% متغیر است و تلرانسهای دقیقتری برای گریدهای ممتاز یا کاربردهای تخصصی در دسترس است.

مهندسی با انتظارات واقعبینانه

درک تلرانسهای ابعادی در ورقهای سیلیکونی برای پروژههای مهندسی موفق بسیار مهم است. من موارد متعددی را دیدهام که طراحان ابعاد دقیقی را بدون در نظر گرفتن تغییرپذیری طبیعی مواد سیلیکونی مشخص کردهاند. یک مثال به یاد ماندنی، یک تولیدکننده تجهیزات پزشکی بود که واشرهایی با دقت 0.01 میلیمتر طراحی کرد، اما متوجه شد که تولید استاندارد ورق سیلیکونی به سادگی نمیتواند چنین تلرانسهای دقیقی را حفظ کند.

سیلیکون، به عنوان یک ماده الاستومری، دارای تنوع ابعادی ذاتی است که از چندین عامل ناشی میشود:

تأثیرات فرآیند تولید

روش تولید به طور قابل توجهی بر پایداری و تلرانسهای ابعادی تأثیر میگذارد:

- تقویم کردن – این فرآیند رایج با عبور دادن سیلیکون خام از میان غلتکهای دقیق، ورق تولید میکند. در عین کارآمدی، معمولاً تلرانس ضخامت ±10% را برای ورقهای نازک به دست میدهد.

- قالب گیری فشاری – این روش میتواند به تلرانسهای دقیقتری (±5%) دست یابد، اما پرهزینهتر است و معمولاً برای کاربردهای تخصصی استفاده میشود.

- اکستروژن – عمدتاً برای تولید مداوم ورقهای نازکتر، با تلرانسهای معمول ±۸-۱۲۱TP۳T استفاده میشود.

عوامل فرمولاسیون مواد

فرمولاسیون خاص سیلیکون مستقیماً بر پایداری ابعادی تأثیر میگذارد:

| نوع فرمولاسیون | ثبات ابعادی | برنامه های کاربردی نمونه |

|---|---|---|

| هدف کلی | در حد متوسط | واشرهای صنعتی استاندارد |

| سختیسنج بالا (70+ Shore A) | خوب | قطعات دقیق، قطعات ساختاری |

| تقویتشده (فایبرگلاس/پارچه) | عالی | آببندی بحرانی، پایداری ابعادی |

| فوم/اسفنج | ضعیف تا متوسط | ابعاد ضربه گیر، غیر بحرانی |

انتظارات تحمل استاندارد

برای اهداف مهندسی کاربردی، این محدودههای تلرانس، استانداردهای صنعتی را نشان میدهند:

- تحمل ضخامت:

- ورقهای زیر ۳ میلیمتر: ±۱۰۱TP۳T

- ورقهای ۳ میلیمتر تا ۱۰ میلیمتر: ±۵-۷۱TP۳T

- ورقهای بالای ۱۰ میلیمتر: ±۵۱TP3T

- تحمل عرض/طول:

- نمرات استاندارد: ±1-2%

- نمرات ممتاز: ±0.5-1%

- صافی/تابخوردگی:

- نمرات استاندارد: 2-3% طول

- نمرات ممتاز: طول 1%

هنگام طراحی قطعات با استفاده از ورقهای سیلیکونی، من همیشه توصیه میکنم این تلرانسها را در مشخصات خود لحاظ کنید. برای کاربردهایی که به تلرانسهای دقیقتری نیاز دارند، پردازش ثانویه مانند سنگزنی دقیق میتواند تلرانس ضخامت ±3% را به دست آورد، هرچند با هزینه اضافی.

همچنین لازم به ذکر است که مواد سیلیکونی میتوانند به دلیل نوسانات دما، تغییرات ابعادی را تجربه کنند، با ضرایب انبساط حرارتی معمول 2-4 × 10^-4 در هر درجه سانتیگراد. این امر به ویژه در کاربردهایی که شامل تغییرات دمایی قابل توجه هستند، اهمیت پیدا میکند.

نتیجه

درک ضخامتها و ابعاد استاندارد ورق سیلیکون برای برنامهریزی مقرونبهصرفه پروژه ضروری است. با کار با اندازههای رایج (ضخامت 0.5-20 میلیمتر و عرضهای استاندارد 1000-1200 میلیمتر)، ضایعات را به حداقل میرسانید، هزینهها را کاهش میدهید و از عملکرد مورد انتظار برنامههای صنعتی خود اطمینان حاصل میکنید.