هر پروژه سیلیکونی با عدم قطعیت شروع میشود. بدون یک پنجره فرآیند مشخص، مشکلات کیفی و دوبارهکاری اجتنابناپذیر است.

ایجاد و اعتبارسنجی یک پنجره فرآیند، تضمین میکند که محصولات سیلیکونی از نمونه اولیه به تولید انبوه با کیفیت پایدار و عملکرد مداوم منتقل میشوند.

وقتی اولین پروژه قالبگیری سیلیکونیام را مدیریت کردم، فهمیدم که تعریف زودهنگام فرآیند، در آینده در زمان صرفهجویی میکند. هر مرحله - از تثبیت الزامات تا PPAP - این اطمینان را ایجاد میکند که قطعات نهایی، اهداف طراحی و کیفیت را برآورده میکنند.

تعریف تثبیت الزامات و CTQ؟

الزامات نامشخص باعث بیشترین تأخیر در تولید سیلیکون میشوند. مشخصات مبهم اغلب منجر به عدم تطابق انتظارات بین مهندسی و تولید میشود.

الزامات انجماد و تعریف CTQها (ویژگیهای حیاتی برای کیفیت) پایه و اساس توسعه پنجره فرآیند را تعیین میکنند.

در شروع یک پروژه، من با تیم طراحی جلسه میگذارم تا اهداف عملکردی را به CTQ های قابل اندازهگیری تبدیل کنم. به عنوان مثال، برای یک پستانک کودک، CTQ ها ممکن است شامل سختی نوک پستانک، ضخامت لبه و استحکام اتصال به حلقه پلاستیکی باشد.

مراحل تعریف CTQ

| مرحله | اکشن | خروجی |

|---|---|---|

| 1 | بررسی نقشههای طراحی | ابعاد کلیدی را شناسایی کنید |

| 2 | بحث در مورد اهداف عملکرد | تعریف شاخصهای قابل اندازهگیری |

| 3 | انجام ارزیابی ریسک (FMEA) | اولویتبندی CTQها |

| 4 | الزامات انجماد | مبنای سند برای اعتبارسنجی |

پس از تثبیت CTQها، آنها راهنمای طراحی ابزار، مطالعات پارامترهای فرآیند و برنامهریزی بازرسی کیفیت هستند. هرگونه تغییر طراحی پس از این مرحله نیاز به بررسی رسمی برای حفظ قابلیت ردیابی دارد.

پنجره پارامترهای DOE و فرآیند؟

بدون آزمایشهای کنترلشده، محدودیتهای فرآیند ناشناخته میمانند. حدس و گمان منجر به کیفیت ناپایدار و زمان راهاندازی طولانی میشود.

طراحی آزمایشها (DOE) عوامل کلیدی مؤثر بر قالبگیری سیلیکونی را شناسایی کرده و بازه فرآیند برای تولید پایدار را تعریف میکند.

من پروژهای را به یاد دارم که کنترل پلیسه در حفرههای مختلف، ناهماهنگ بود. با اجرای یک DOE ساختاریافته بر روی سرعت تزریق، دمای قالب و زمان پخت، متوجه شدیم که تزریق آهستهتر و دمای بالاتر قالب، جریان را تثبیت کرده و پلیسه را به طور قابل توجهی کاهش میدهد.

مثال ساختار DOE

| پارامتر | محدوده آزمایش شده | مقدار بهینه | تاثیر |

|---|---|---|---|

| دمای قالب (°C) | ۱۳۰–۱۷۰ | 155 | بر پخت و انقباض تأثیر میگذارد |

| سرعت تزریق (%) | ۴۰–۹۰ | 60 | کنترل میزان حبس هوا |

| زمان خشک شدن (ثانیه) | ۳۰–۹۰ | 60 | زمان چرخه و سختی را متعادل میکند |

پس از DOE، برای هر پارامتر، نواحی نرمال، هشدار و خارج از مشخصات را تعیین میکنیم. این محدودهها، پنجره فرآیند را تعریف میکنند. اپراتورها باید ماشینها را در ناحیه نرمال قرار دهند، در حالی که هرگونه انحراف به ناحیه هشدار، باعث بررسی میشود.

اعتبارسنجی PPAP و تولید انبوه؟

تأیید فرآیند نمیتواند تنها به نمونههای آزمایشگاهی متکی باشد. تنها آزمایشهای تأیید شده تحت شرایط تولید، استحکام پنجره را اثبات میکنند.

فرآیند تأیید قطعه تولیدی (PPAP) تأیید میکند که فرآیند تعریفشده میتواند قطعاتی سازگار با تمام مشخصات تولید کند.

برای قالبگیری سیلیکونی، PPAP شامل مطالعات قابلیت، طرحهای کنترلی و اعتبارسنجی ابعادی است. وقتی به یک مشتری کمک کردم تا از قالبهای نمونه اولیه به تولید ۴ حفرهای منتقل شود، شاخص قابلیت هر حفره (Cpk) را اعتبارسنجی کردیم تا از یکنواختی اطمینان حاصل شود.

نتایج معمول PPAP برای قطعات سیلیکونی

| سند | هدف |

|---|---|

| نمودار جریان فرآیند | نقشه برداری از هر مرحله از بارگیری مواد تا بسته بندی |

| طرح کنترل | پارامترها، CTQها و برنامههای واکنش را فهرست میکند. |

| مطالعه قابلیت (Cpk/Ppk) | پایداری فرآیند را اثبات میکند |

| بازرسی اولیه کالا (FAI) | انطباق ابعادی را تأیید میکند |

یک اجرای موفق PPAP نه تنها ابزار و ثبات فرآیند را تأیید میکند، بلکه به مرجعی برای ممیزیهای تولید مداوم نیز تبدیل میشود.

طرح اندازهگیری و نمونهبرداری؟

نمونهبرداری یا تکرار اندازهگیری نادرست، مشکلات واقعی را پنهان میکند. یک برنامهی روشن تضمین میکند که دادهها نشاندهندهی فرآیند واقعی هستند.

طرحهای اندازهگیری و نمونهبرداری، نحوه جمعآوری، تجزیه و تحلیل و استفاده از دادهها را برای کنترل تغییرات فرآیند تعریف میکنند.

در یک پروژه، ما علائم اولیهی رانش انقباض را از دست دادیم زیرا فقط هر دهمین قطعه را اندازهگیری کردیم. پس از بازنگری در برنامه برای اندازهگیری پنج قطعهی اول هر اجرا، علت اصلی را زودتر تشخیص دادیم - نوسان کنترل بخاری.

مثال طرح نمونهگیری

| مرحله تولید | حجم نمونه | فرکانس | نوع بازرسی |

|---|---|---|---|

| مقاله اول | 5 عدد در هر حفره | هر تنظیم قالب | ابعاد کامل |

| در حال انجام | ۳ عدد در ساعت | پیوسته | فقط CTQ های کلیدی |

| ممیزی نهایی | ۱۰ عدد در هر لات | هر دسته | بصری + کاربردی |

سوالات متداول: چگونه حجم نمونه را انتخاب کنیم؟

اندازه نمونه به پایداری فرآیند و سطح ریسک بستگی دارد. برای قالبهای جدید یا فرآیندهای ناپایدار، نمونههای بزرگتر به شناسایی سریعتر تغییرات کمک میکنند. پس از تثبیت فرآیند، نمونهبرداری میتواند بر اساس محدودیتهای کنترل آماری کاهش یابد (مثلاً Cp/Cpk ≥ 1.67).

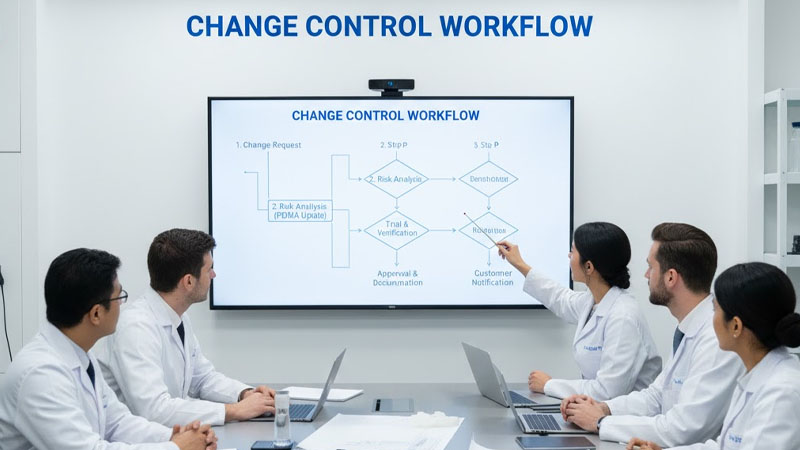

تغییر و کنترل ریسک؟

حتی تغییرات کوچک میتوانند رفتار فرآیند را تغییر دهند. بدون کنترل رسمی، ثبات محصول در معرض خطر است.

یک سیستم کنترل تغییرات و ریسک تضمین میکند که تنظیمات یا تغییرات تأمینکننده، فرآیندهای اعتبارسنجیشده را به خطر نمیاندازد.

در طول یک پروژه ساخت سرپستانک سیلیکونی، ما بدون اعتبارسنجی، تأمینکننده رنگدانه را تغییر دادیم. سرعت پخت کاهش یافت و باعث ایجاد شاتهای کوتاه شد. از آن زمان، من همیشه قبل از هرگونه اصلاح، یک بررسی رسمی از تغییرات انجام میدهم.

گردش کار کنترل تغییر

| مرحله | شرح | مسئولیت |

|---|---|---|

| 1 | ارسال درخواست تغییر | مهندس فرآیند |

| 2 | تحلیل ریسک (بهروزرسانی FMEA) | کیفیت و مهندسی |

| 3 | محاکمه و تأیید | تولید |

| 4 | تصویب و مستندسازی | مدیریت |

| 5 | اطلاع رسانی به مشتری | مدیر پروژه |

کنترل ریسک به معنای اجتناب از تغییر نیست، بلکه مدیریت مسئولانه آن است. هر تغییر تأیید شده باید شامل یک طرح تأیید برای بررسی مجدد CTQها و قابلیت فرآیند باشد.

نتیجه

آمادهاید تا فرآیند تولید سیلیکون خود را تثبیت کنید؟

ارسال کنید ابعاد بحرانی و شاخصهای عملکرد برای دریافت یک پیش نویس طرح کنترل سفارشی از تیم مهندسی فرآیند ما در سیلیکون RuiYang.