هر خط تولیدی با نقصهای سیلیکونی مواجه میشود. مهم این است که چقدر سریع علت اصلی را پیدا کرده و آن را اصلاح کنیم.

درک علل ریشهای علائم جریان، فلاش، حباب، سوختگی و پارگی به مهندسان کمک میکند تا به سرعت مشکلات قالبگیری سیلیکونی را شناسایی و برطرف کنند.

وقتی کار روی قالبگیری سیلیکونی را شروع کردم، فکر میکردم نقصها تصادفی هستند. اما بعد از بررسی صدها قالب و مراحل تولید، فهمیدم که هر نقصی از یک الگو پیروی میکند - اگر بتوانید آن را ردیابی کنید، میتوانید آن را اصلاح کنید.

طبقهبندی نقص و معیارهای قضاوت؟

قبل از حل نقصها، ابتدا باید آنها را به درستی شناسایی و طبقهبندی کنیم. قضاوت نادرست در مورد یک نقص منجر به اتلاف وقت و اقدامات متقابل نادرست میشود.

نقصهای سیلیکونی را میتوان بر اساس ظاهر بصری، الگوی وقوع و مرحله فرآیند طبقهبندی کرد تا علت اصلی آنها مشخص شود.

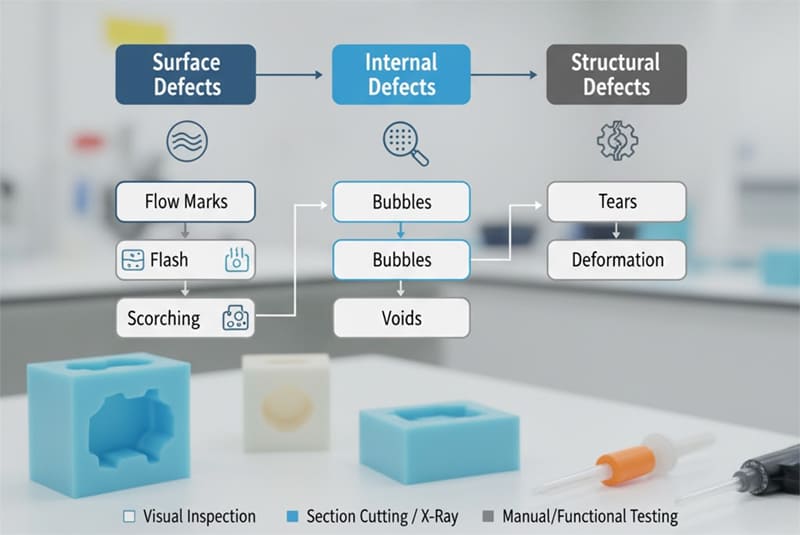

ما معمولاً عیوب را به دستههای سطحی، داخلی و ساختاری طبقهبندی میکنیم. هر کدام شاخصهای بصری و روشهای آزمایش خاصی دارند.

جدول طبقهبندی نقص سیلیکون

| دسته بندی | نقصهای معمول | شاخصهای کلیدی | روش تشخیص |

|---|---|---|---|

| سطح | علائم جریان، برق، سوختگی | بینظمیهای قابل مشاهده | بازرسی بصری |

| داخلی | حبابها، حفرهها | تحلیل مقطعی | برش مقطع، اشعه ایکس |

| سازهای | اشک، تغییر شکل | خرابی عملکردی | تست دستی، بصری |

هر نقص دارای یک محدوده تلرانس است که در استاندارد ظاهری تعریف شده است. به عنوان مثال، یک علامت جریان 0.2 میلی متر روی یک سطح غیر قابل مشاهده ممکن است قابل قبول باشد، اما همان علامت روی یک سطح آب بندی، مردود است.

مکانیزمهای معمول نقص؟

هر نقصی یک علت ریشهای مکانیکی یا شیمیایی دارد. درک چگونگی شکلگیری آنها امکان عیبیابی سریعتر در طول تولید را فراهم میکند.

علائم جریان، برقزدگی، حباب، سوختگی و پارگی از فرآیندهای خاص یا مکانیسمهای مرتبط با کپک ناشی میشوند.

۱. علائم جریان

علائم جریان به صورت خطوط موج دار یا رگه دار روی سطح ظاهر می شوند.

| علت ریشهای | مکانیسم | چاره |

|---|---|---|

| دمای پایین قالب | سیلیکون به طور ناهموار خشک میشود | دما را ۱۰ تا ۱۵ درجه سانتیگراد افزایش دهید |

| تزریق نامتعادل | همپوشانی جبهه جریان | اندازه یا موقعیت دروازه را تنظیم کنید |

| کپک آلوده | جریان قطع شده توسط پسماند | حفره را تمیز کنید و رهاسازی قالب را به طور یکنواخت اعمال کنید |

۲. فلش

برق زدگی زمانی رخ میدهد که سیلیکون از طریق خطوط جداکننده یا منافذ نشت کند.

| علت ریشهای | مکانیسم | چاره |

|---|---|---|

| نیروی گیره ناکافی | شکاف بین نیمههای قالب | فشار گیره را افزایش دهید |

| خط جدایش فرسوده | سایش سطح آببند | قالب را صیقل دهید یا دوباره آسیاب کنید |

| عمق بیش از حد دریچه تهویه | نشت سیلیکون | عمق دریچه را به 0.005-0.01 میلیمتر کاهش دهید |

۳. حبابها

حبابها به دلیل هوای محبوس شده یا گازهای فرار تشکیل میشوند.

| علت ریشهای | مکانیسم | چاره |

|---|---|---|

| تهویه ضعیف | هوای محبوس شده هنگام پر کردن | دریچههای هوا را اضافه یا بزرگ کنید |

| رطوبت بیش از حد | تحت حرارت بخار میشود | سیلیکون خشک قبل از قالب گیری |

| نقص عملکرد جاروبرقی | هوا تخلیه نشده است | درزگیر خلاء و زمانبندی سیستم را بررسی کنید |

۴. سوزش

سوختگی باعث ایجاد لکههای تیره، سوختگی یا تغییر رنگ سطح میشود.

| علت ریشهای | مکانیسم | چاره |

|---|---|---|

| زمان ماندگاری بیش از حد | سیلیکون بیش از حد گرم میشود | کاهش زمان عمل آوری یا مدت زمان توقف |

| نقاط داغ موضعی | عدم تعادل دما | مناطق بخاری را بررسی کنید |

| افزودنیهای آلوده | واکنش کاتالیزوری | از مواد تازه و تایید شده استفاده کنید |

۵. اشک

پارگیها در حین از قالب خارج کردن یا تحت فشار رخ میدهند.

| علت ریشهای | مکانیسم | چاره |

|---|---|---|

| سیلیکون با مقاومت پارگی پایین | فرمولاسیون ناکافی | LSR با درجه پارگی بالاتر را انتخاب کنید |

| زیربرشهای تیز | تنش مکانیکی | افزایش کشش یا استفاده از هستههای انعطافپذیر |

| قالبگیری زودرس | کامل درمان نشده | افزایش زمان عمل آوری 10–20% |

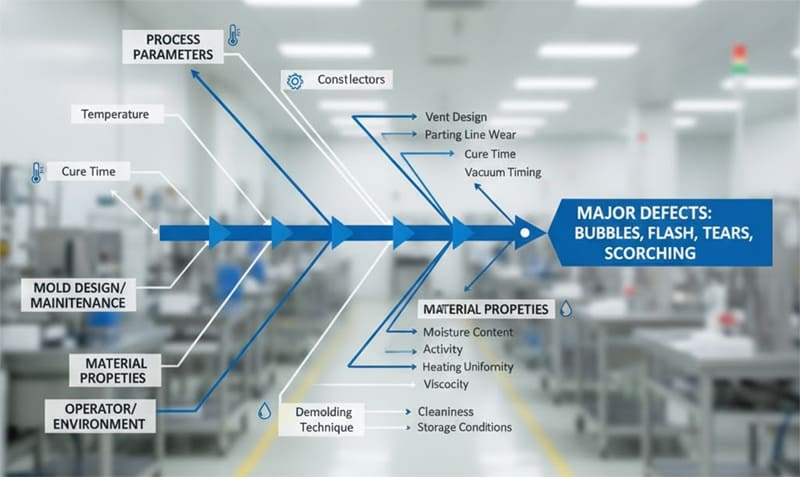

نقشهبرداری از پارامترهای فرآیند و عوامل کپک؟

نقصها به طور تصادفی رخ نمیدهند - آنها به پارامترهای فرآیند و شرایط قالب مرتبط هستند. نقشهبرداری به تجسم واضح این روابط کمک میکند.

پیوند پارامترهای فرآیند با انواع نقص، وابستگیهای پنهان را آشکار میکند و امکان بهینهسازی هدفمند را فراهم میکند.

وقتی حبابهای تکرارشونده را در قالب یک شیر پزشکی بررسی کردم، یک نمودار استخوان ماهی ایجاد کردم که دما، تهویه و جریان مواد را به هم مرتبط میکرد. علت اصلی، زمانبندی ناهموار خلاء بود - نه خود سیلیکون.

مثال نگاشت پارامتر-عیب

| پارامتر | خیلی پایین | خیلی بالا | نقص مرتبط |

|---|---|---|---|

| دمای قالب | علائم جریان | سوزاننده | عیوب سطحی |

| فشار تزریق | شوت کوتاه | فلش | ناپایداری ابعادی |

| زمان پخت | درمان ناقص | سوزاننده | مشکلات ساختاری و رنگی |

| زمان خلاء | حبابها | فلش | گیر افتادن هوا یا سرریز شدن |

| عمق دریچه قالب | حبابها | فلش | نشت هوا یا سیلیکون |

چرا کنترل فلش تکرار میشود؟

وقتی سطوح آببندی به مرور زمان تخریب میشوند یا وقتی اپراتورها فشار تزریق را فراتر از بازه زمانی معتبر تنظیم میکنند، فلاشینگ تمایل به تکرار دارد. نگهداری منظم و قفل پارامترهای دستگاه از این عود جلوگیری میکند.

محلیسازی سریع و روشهای تجربی؟

زمان در طول تولید بسیار مهم است. یک رویکرد عیبیابی ساختاریافته به مهندسان کمک میکند تا منبع نقص را سریعتر شناسایی کنند.

بومیسازی سیستماتیک با استفاده از نمونهگیری، تحلیل مقطعی و آزمایشهای کنترلشده، علت اصلی را به طور مؤثر مشخص میکند.

در طول یک آزمایش جدید روی کپک، ما فقط در حفره ۱TP5T3 حبابهای تصادفی پیدا کردیم. با ایزوله کردن آن حفره و انجام آزمایش تحت زمانبندیهای مختلف خلاء، مسدود شدن دریچه نزدیک دریچه را تأیید کردیم. نکته کلیدی این است که هر بار یک متغیر را بررسی کنیم.

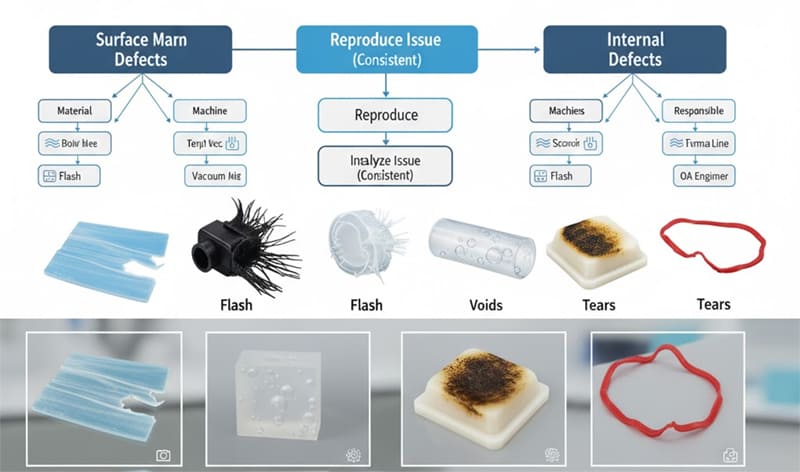

روش عیبیابی گام به گام

- تعریف کنید نقص را با مستندات عکس و نقشه برداری از محل مشخص کنید.

- تولید مثل این مشکل به طور مداوم تحت تنظیمات کنترلشده.

- تحلیل متغیرهایی مانند دما، خلأ و فشار.

- آزمایش با یک تغییر در هر زمان (DOE یا آزمایش تک متغیره).

- تأیید اقدام اصلاحی با حداقل سه اجرای پایدار.

رابطه بین سوزش و زمان ماندگاری چیست؟

سوزش اغلب با افزایش زمان ماندگاری به صورت تصاعدی افزایش مییابد. وقتی سیلیکون برای مدت طولانی در حفره گرم شده باقی بماند، کاتالیزورهای پراکسید یا پلاتین تخریب میشوند و باعث تغییر رنگ و بو میشوند. کوتاه کردن زمان ماندگاری حتی با 10% میتواند سوزش را به طور کامل از بین ببرد.

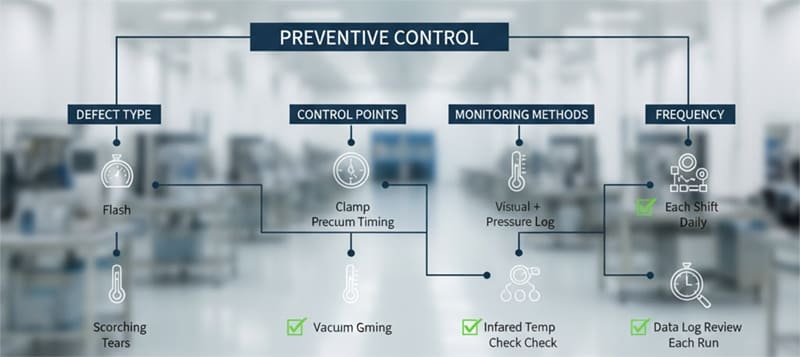

طرح کنترل پیشگیرانه؟

بهترین راه حل، پیشگیری است. هنگامی که علل ریشهای شناخته شوند، برنامههای کنترل استاندارد میتوانند از تکرار نقصها جلوگیری کنند.

یک طرح کنترل پیشگیرانه، هر نوع نقص را به نقاط کنترل فرآیند، کپک و نگهداری آن مرتبط میکند.

در کارخانه من، پس از تجزیه و تحلیل صدها رکورد تولید، یک «ماتریس پیشگیری از نقص» ساختیم. با ردیابی فرسایش قالب و نظارت روزانه بر دمای پخت، در عرض دو ماه، میزان فلاش و حباب را به میزان 60% کاهش دادیم.

نمونه طرح کنترل پیشگیرانه

| نوع نقص | نقطه کنترل | روش نظارت | فرکانس |

|---|---|---|---|

| فلش | فشار گیره، عمق دریچه | گزارش فشار بصری + | هر شیفت |

| حبابها | زمانبندی جاروبرقی، تمیز کردن دریچه | بررسی خلاء سنجی | روزانه |

| علائم جریان | یکنواختی دمای قالب | بررسی دما با مادون قرمز | هفتگی |

| سوزاننده | زمان چرخه، گرمکن قالب | بررسی گزارش دادهها | هر اجرا |

| اشک | زاویه پیش نویس، دمای تخلیه | بازرسی قالب | هفتگی |

یک طرح پیشگیرانه خوب شامل اعتبارسنجی فرآیند و آموزش اپراتور است. ثبات تنها زمانی حاصل میشود که همه از یک استاندارد پیروی کنند.

نتیجه

هر نقص سیلیکونی داستانی را روایت میکند. وقتی علت آن را بفهمیم و آن را به متغیرهای فرآیند پیوند دهیم، عیبیابی سیستماتیک و قابل پیشبینی میشود - نه حدس و گمان.

آیا میخواهید نقص سیلیکونی خود را سریعتر حل کنید؟

ارسال کنید عکسهای نقص و رکوردهای پارامتر به تیم مهندسی ما، و ما یک مورد را ارسال خواهیم کرد چک لیست عیب یابی سفارشی برای کمک به شما در بازیابی تولید پایدار در سیلیکون RuiYang.