انتخاب روش استریلیزاسیون اشتباه برای دستگاههای سیلیکونی پزشکی شما میتواند یک فاجعه باشد. ممکن است تنها پس از چند چرخه با تخریب مواد، زرد شدن یا حتی خرابی مکانیکی مواجه شوید. میخواهم به شما کمک کنم تا بفهمید که چگونه اتیلن اکسید (EO)، بخار و تابش گاما به طور خاص بر عملکرد سیلیکون تأثیر میگذارند تا بتوانید ایمنترین انتخاب را داشته باشید.

اکسید اتیلن (EO)، اتوکلاو بخار و تابش گاما هر کدام به طور متفاوتی بر سیلیکون پزشکی تأثیر میگذارند و بر استحکام مکانیکی، پایداری رنگ و ابعاد آن تأثیر میگذارند. انتخاب روش مناسب مستلزم اعتبارسنجی این اثرات در برابر فرمولاسیون و طراحی محصول خاص شما است تا ایمنی و طول عمر آن تضمین شود.

قبل از اینکه بتوانید روش درست را انتخاب کنید، باید بدانید که این روشها چگونه کار میکنند. بیایید به مکانیسمهای خاص هر نوع استریلیزاسیون و اینکه کدام یک در تولید بهترین عملکرد را دارند، نگاهی بیندازیم.

روشهای اولیه استریلیزاسیون برای سیلیکون پزشکی چیست؟

شما به یک روش استریلیزاسیون نیاز دارید که عوامل بیماریزا را بدون از بین بردن محصول شما از بین ببرد. اگر مکانیسمهای اساسی EO، بخار و گاما را درک نکنید، در معرض خطر به خطر افتادن سلامت دستگاههای پزشکی خود هستید.

روشهای اصلی عبارتند از اتیلن اکسید (EO) برای قطعات حساس به حرارت، اتوکلاو بخار برای ابزارهای قابل استفاده مجدد و تابش گاما برای اقلام یکبار مصرف با حجم بالا. هر کدام از مکانیسمهای متفاوتی - گاز شیمیایی، گرمای مرطوب یا انرژی یونیزه کننده - برای دستیابی به استریلیزاسیون استفاده میکنند.

من مهندسان زیادی را دیدهام که با این انتخاب مشکل دارند. در روی یانگ، ما اغلب مشتریان را در این فرآیند انتخاب راهنمایی میکنیم. این فقط مربوط به کشتن باکتریها نیست. بلکه مربوط به نحوه واکنش سیلیکون به این فرآیند است.

اتیلن اکسید (EO)

این یک روش انتشار گاز است. ما از EO برای محصولاتی استفاده میکنیم که نمیتوانند گرمای زیاد را تحمل کنند. گاز به بستهبندی و دستگاه نفوذ میکند تا میکروارگانیسمها را از بین ببرد.

- طرفداران: روی مواد بسیار ملایم است. در دماهای پایینتر عمل میکند.

- معایب: این کار بقایایی از خود به جا میگذارد. برای رعایت استانداردهای ISO 10993-7، باید محصولات را به درستی هوادهی کنید. این کار زمان زیادی میبرد.

اتوکلاو بخار

این روش از گرما و فشار مرطوب استفاده میکند. این روش، استاندارد تجهیزات بیمارستانی قابل استفاده مجدد است.

- طرفداران: غیرسمی و سریع است. ارزان است.

- معایب: دمای بالا (۱۲۱ تا ۱۳۴ درجه سانتیگراد) میتواند ابعاد سیلیکون را تغییر دهد. جذب رطوبت میتواند اتفاق بیفتد.

تابش گاما

این روش از فوتونهای پرانرژی (کبالت-۶۰) استفاده میکند. این روش برای اقلام بستهبندیشده و یکبار مصرف رایج است.

- طرفداران: به عمق بستههای مهر و موم شده نفوذ میکند. هیچ مشکل گرما یا رطوبتی وجود ندارد.

- معایب: ساختار مولکولی را تغییر میدهد. اغلب باعث زرد شدن میشود. میتواند خواص مکانیکی را به میزان قابل توجهی کاهش دهد.

در اینجا یک جدول مقایسه سریع برای کمک به شما در تجسم تفاوتها آورده شده است:

| ویژگی | اتیلن اکسید (EO) | اتوکلاو بخار | تابش گاما |

|---|---|---|---|

| مکانیسم اولیه | گاز شیمیایی | حرارت و فشار مرطوب | انرژی یونیزه کننده |

| درجه حرارت | پایین (30 تا 60 درجه سانتیگراد) | بالا (۱۲۱ تا ۱۳۴ درجه سانتیگراد) | محیط |

| زمان چرخه | طولانی (شامل هوادهی) | کوتاه | کوتاه تا متوسط |

| بهترین مورد استفاده | دستگاههای پیچیده و حساس به گرما | ابزارهای جراحی قابل استفاده مجدد | اقلام یکبار مصرف با حجم بالا |

روشهای مختلف استریلیزاسیون چگونه بر خواص مکانیکی و ظاهر تأثیر میگذارند؟

اگر تغییرات فیزیکی ناشی از استریلیزاسیون را نادیده بگیرید، ممکن است محصول شما در محل از کار بیفتد. این میتواند منجر به فراخوان یا خطرات ایمنی برای کاربر نهایی شود.

استریلیزاسیون بر استحکام کششی، ازدیاد طول و مقاومت فشاری تأثیر میگذارد، ضمن اینکه باعث تغییرات بصری مانند زردی یا کدری نیز میشود. تابش گاما معمولاً باعث ایجاد پیوندهای عرضی و تغییر رنگ قابل توجه میشود، در حالی که بخار اغلب به دلیل جذب رطوبت بر پایداری ابعادی تأثیر میگذارد.

ما باید عمیقتر به تغییرات فیزیکی بپردازیم. من دستههای زیادی از سیلیکون را در روی یانگ آزمایش کردهام و نتایج بسته به روش، بسیار متفاوت است.

تغییرات خواص مکانیکی

- تابش گاما: این شدیدترین نوع آسیب به زنجیره مولکولی است. رادیکالهای آزاد تولید میکند. این میتواند منجر به پیوند عرضی بیشتر (سخت شدن) یا بریدگی زنجیره (نرم شدن) شود. اغلب شاهد کاهش کشیدگی در نقطه شکست خواهید بود. ماده با گذشت زمان خاصیت کشسانی کمتری پیدا میکند و شکنندهتر میشود.

- اتوکلاو بخار: گرما و فشار میتوانند میزان فشردهسازی را افزایش دهند. این بدان معناست که اگر سیلیکون را فشار دهید، ممکن است به طور کامل به حالت اولیه برنگردد. چرخههای مکرر میتواند باعث ترک خوردگی یا "ترک خوردگی" سطح شود.“

- مدیر عامل: این معمولاً کمترین تأثیر را بر استحکام مکانیکی دارد. مدول و سختی نسبتاً پایدار میمانند زیرا دما پایین است.

تغییرات بصری و زیباییشناختی

ظاهر در حوزه پزشکی اهمیت دارد. یک لوله زرد شده برای پزشک یا بیمار کثیف یا قدیمی به نظر میرسد.

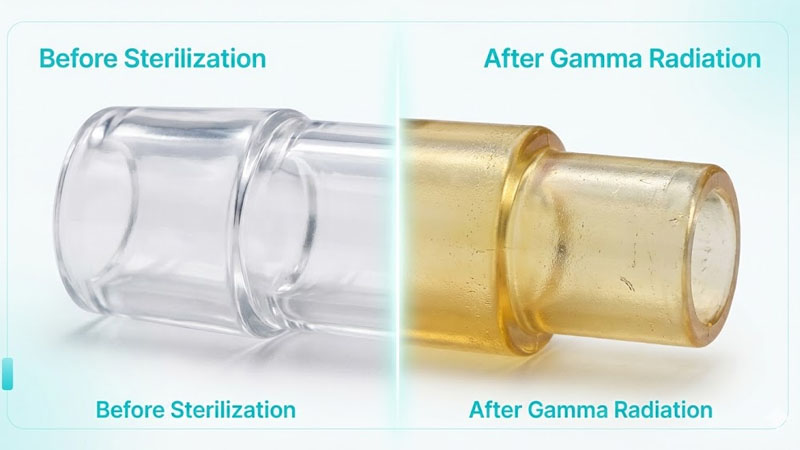

- زرد شدن: تابش گاما به این دلیل مشهور است. انرژی یونیزه کننده باعث ایجاد کروموفورها در پلیمر سیلیکون میشود. حتی گونههای “غیر زرد” نیز میتوانند تغییر رنگ دهند.

- مه و کدورت: بخار میتواند باعث جذب آب شود. این امر سیلیکون شفاف را به شیری یا کدر تبدیل میکند. معمولاً این حالت پس از تبخیر رطوبت قابل برگشت است، اما تکرار چرخهها میتواند آن را دائمی کند.

- عیوب سطحی: اگر سیلیکون در طول ساخت به درستی خشک نشده باشد، بخار گاهی اوقات میتواند باعث چسبناک شدن سطح شود.

اثرات باقیمانده EO بقایای شیمیایی از خود به جا میگذارد. ما باید این موارد را به شدت کنترل کنیم. اگر زمان هوادهی خیلی کوتاه باشد، دستگاه سمی است. بخار هیچ باقیمانده شیمیایی از خود به جا نمیگذارد، اما رطوبت میتواند بر اجزای الکترونیکی داخل محفظه سیلیکونی تأثیر بگذارد.

چرا فرمولاسیون هنگام انتخاب روش استریلیزاسیون اهمیت دارد؟

استفاده از یک فرمول سیلیکونی عمومی برای یک مسیر استریلیزاسیون خاص اشتباه است. شما در معرض واکنشهای غیرمنتظره بین مواد افزودنی و محیط استریلیزاسیون قرار میگیرید.

حساسیت فرمولاسیون، نحوه واکنش سیلیکون به استریلیزاسیون را تعیین میکند؛ رنگدانهها، عوامل تقویتکننده و تثبیتکنندهها میتوانند از ماده محافظت کنند یا تخریب را تسریع کنند. به عنوان مثال، سیستمهای پختشده با پلاتین معمولاً در برابر زرد شدن تحت تابش گاما، بهتر از سیستمهای پختشده با پراکسید مقاومت میکنند.

من همیشه به مشتریانم میگویم که دستور پخت مهم است. شما نمیتوانید “سیلیکون پزشکی” را از قفسه بردارید. شما باید فرمولاسیون را با روش استریلیزاسیون تطبیق دهید.

سیستمهای شفاف در مقابل سیستمهای رنگدانهای

سیلیکون شفاف هر نقصی را نشان میدهد. اگر از تابش گاما روی سیلیکون شفاف استفاده کنید، زردی آن کاملاً مشهود است. با این حال، اگر رنگدانههای رنگی اضافه کنیم، گاهی اوقات میتوانیم این تغییر رنگ را بپوشانیم. اما مراقب باشید. برخی از رنگدانهها با پرتوهای گاما واکنش نشان میدهند و رنگ را به طور کامل تغییر میدهند. ما باید پایداری رنگ (مقادیر ΔE) را برای هر رنگدانه خاص آزمایش کنیم.

سیستمهای پخت: پلاتین در مقابل پراکسید

- پلاتینیوم کیور شده: این استاندارد برای کاربردهای پزشکی پیشرفته است. این ماده تمیزتر است و محصولات جانبی کمتری دارد. به طور کلی در برابر تابش و گرما پایداری بهتری دارد.

- پراکسید خشک شده: اینها ارزانتر هستند اما اغلب محصولات جانبی دارند. آنها پس از استریلیزاسیون با بخار، بیشتر مستعد زرد شدن و چسبناک شدن سطوح هستند. برای مصارف پزشکی، من تقریباً همیشه سیلیکون سخت شده با پلاتین را توصیه میکنم.

مواد افزودنی و تثبیت کننده ها

ما میتوانیم تثبیتکنندههای خاصی را به مخلوط اضافه کنیم.

- مواد ضد زردی: اینها به مقاومت در برابر تغییر رنگ ناشی از پرتوهای گاما کمک میکنند.

- تثبیت کننده های حرارتی: این موارد، در صورتی که محصول صدها چرخه اتوکلاو بخار را طی کند، عمر آن را بهبود میبخشند.

ما همچنین باید در مورد بقایای کاتالیزور فکر کنیم. اگر کاتالیزوری در مواد باقی مانده باشد، میتواند در طول استریلیزاسیون واکنش نشان دهد. این ممکن است باعث بوی بد یا افزایش مواد قابل استخراج شود.

طراحی محصول چگونه بر موفقیت استریلیزاسیون تأثیر میگذارد؟

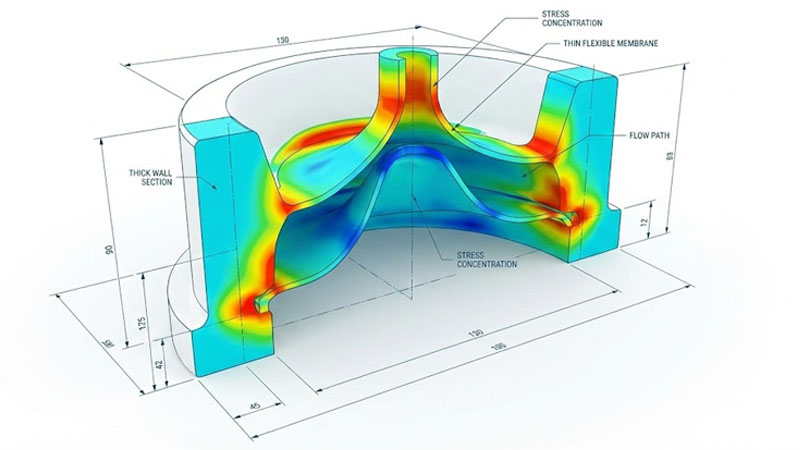

طراحی ضعیف میتواند نقاط شکستی ایجاد کند که استریلیزاسیون آنها را تشدید میکند. مناطق تمرکز تنش میتوانند پس از چرخههای مکرر استریلیزاسیون ترک بخورند.

ویژگیهای طراحی محصول مانند ضخامت دیواره و هندسه بر نحوهی مدیریت استرس استریلیزاسیون توسط سیلیکون تأثیر میگذارند؛ بخشهای ضخیم ممکن است مواد باقیمانده را مدت بیشتری نگه دارند، در حالی که بخشهای نازک ممکن است تحت تأثیر گرما تغییر شکل دهند. توجه به مناطق تمرکز تنش برای جلوگیری از شکست ناشی از خستگی حیاتی است.

طراحی و مواد دست در دست هم پیش میروند. من با مهندسان کار میکنم تا قبل از اینکه حتی قالب را برش دهیم، طرحها را اصلاح کنیم.

مقاطع جدار نازک در مقابل مقاطع جدار ضخیم

- استریلیزاسیون EO: اگر دیوار بسیار ضخیمی داشته باشید، گاز EO مدت زمان زیادی طول میکشد تا پخش شود. این باعث افزایش زمان چرخه و هزینه شما میشود. دیوارهای نازک سریعتر هوادهی میشوند.

- استریلیزاسیون با بخار: دیوارههای نازک وقتی داغ هستند، ضعیف میشوند. اگر در اتوکلاو پالس خلاء وجود داشته باشد، ممکن است لولهای با دیواره نازک فرو بریزد. دیوارههای ضخیم گرما را مدت بیشتری نگه میدارند که میتواند برای کشتن حشرات مفید باشد اما برای کهنه شدن مواد مضر است.

مناطق تمرکز تنش

گوشههای تیز خبر بدی هستند. وقتی سیلیکون در اثر گرما یا تابش متورم میشود، فشار در گوشههای تیز جمع میشود. اینجاست که ترکها شروع میشوند.

- شعاع: همیشه به گوشههای داخلی شعاع اضافه کنید.

- زیر برشها: برشهای عمیق زیرین میتوانند در طول استریلیزاسیون با بخار، رطوبت را به دام بیندازند. این رطوبت به دام افتاده باعث رشد باکتریها یا تخریب موضعی سیلیکون میشود.

سازگاری چند مادهای

بسیاری از تجهیزات پزشکی فقط سیلیکون نیستند. آنها سیلیکونی هستند که روی پلاستیک یا فلز قالبگیری شدهاند.

- نرخهای انبساط: سیلیکون با گرما منبسط میشود. فلز منبسط نمیشود. اگر پیوند سیلیکون-فلز را با بخار استریل کنید، سیلیکون جدا میشود. شما در طراحی خود به یک اتصال مکانیکی نیاز دارید، نه فقط پیوند شیمیایی.

- حمله شیمیایی: گاز EO ممکن است به سیلیکون آسیبی نرساند، اما ممکن است به قسمت پلاستیکی پلی کربنات متصل به آن آسیب برساند. شما باید سازگاری کل مجموعه را بررسی کنید.

چه چیزی برای اعتبارسنجی و آزمایش پیری تسریعشده ضروری است؟

بدون اعتبارسنجی مناسب، شما در مورد طول عمر محصول خود حدس میزنید. شما باید ثابت کنید که دستگاه شما پس از استریلیزاسیون ایمن و کاربردی باقی میماند.

اعتبارسنجی شامل آزمایش استریلیزاسیون چرخهای برای رسم منحنیهای تخریب عملکرد و تعیین معیارهای قبولی/ردی است. شما باید شرایط استفاده در دنیای واقعی، از جمله تمیز کردن و نگهداری، را شبیهسازی کنید تا طول عمر محصول را به طور دقیق پیشبینی کنید.

ما نمیتوانیم فقط یک بار آزمایش کنیم. ما باید بدترین حالت ممکن را در نظر بگیریم.

طراحی پروتکل تست چرخهای

اگر ادعا میکنید دستگاه شما “برای ۱۰۰ چرخه قابل استفاده مجدد” است، ما باید آن را برای ۱۰۰ چرخه آزمایش کنیم. در واقع، ما معمولاً آن را برای ۱۱۰ یا ۱۲۰ چرخه آزمایش میکنیم تا حاشیه ایمنی داشته باشیم.

- مرحله ۱: اندازهگیری خواص پایه (کشش، ابعاد، رنگ).

- مرحله ۲: یک چرخه استریلیزاسیون را اجرا کنید.

- مرحله ۳: تمیز و خشک (شبیهسازی استفاده در بیمارستان).

- مرحله ۴: تکرار کنید.

- مرحله ۵: خواص را در فواصل زمانی مشخص (مثلاً بعد از 10، 50، 100 سیکل) اندازهگیری کنید.

منحنیهای افت عملکرد

ما دادهها را رسم میکنیم. شما یک منحنی خواهید دید.

- مقاومت کششی: معمولاً به مرور زمان به آرامی کاهش مییابد.

- تغییر رنگ: اغلب در چند چرخه اول به سرعت تغییر میکند و سپس ثابت میشود.

- ما یک نقطه “پایان عمر” تعیین میکنیم. برای مثال، “وقتی طول عمر به میزان 20% کاهش یابد، محصول منقضی شده است.”

آزمایش در دنیای واقعی در مقابل آزمایش در آزمایشگاه

در آزمایشگاه، ممکن است چرخهها را پشت سر هم اجرا کنیم. در دنیای واقعی، یک دستگاه به مدت یک هفته بین هر بار استفاده روی قفسه قرار میگیرد. زمان اجازه میدهد تا واکنشهای شیمیایی ادامه یابند. پیری در زمان واقعی استاندارد طلایی است، اما پیری تسریعشده (استفاده از گرما برای شبیهسازی زمان) برای ارسالهای اولیه پذیرفته میشود.

چگونه ریسک و مستندسازی را برای انطباق با مقررات مدیریت کنیم؟

عدم مستندسازی صحیح فرآیند استریلیزاسیون، ورود شما به بازار را مسدود خواهد کرد. نهادهای نظارتی مانند FDA به مدارک سختگیرانهای برای اثبات ایمنی نیاز دارند.

مدیریت ریسک مستلزم مستندسازی دقیق کنترلهای تغییر، ثبات دستهای و ارزیابیهای ایمنی بیولوژیکی برای رعایت استانداردهای نظارتی مانند ISO 10993 و MDR است. شما باید ثابت کنید که فرآیند استریلیزاسیون، دستگاه را ناامن نمیکند.

کاغذبازی به اندازه خود محصول مهم است. من محصولات عالی را دیدهام که به دلیل نامرتب بودن مستندات، شکست خوردهاند.

رویههای کنترل تغییر

اگر از گاما به EO تغییر دهید، این یک تغییر اساسی است. شما باید دوباره اعتبارسنجی کنید. حتی تغییر فروشندهای که استریلیزاسیون را انجام میدهد نیز نیاز به ارزیابی ریسک دارد. شما نمیتوانید به سادگی و بدون داده، روشها را تغییر دهید.

سازگاری دسته به دسته

تنظیمکنندگان مقررات میخواهند بدانند که آیا گروه A واکنشی مشابه گروه B نشان میدهد یا خیر.

- گواهینامههای مواد: ما سوابق هر دسته مواد اولیه را نگه میداریم.

- پارامترهای فرآیند: ما زمان، دما و دوز دقیق هر بار استریلیزاسیون را ثبت میکنیم.

برچسب گذاری و دستورالعمل های کاربر

شما باید به کاربر بگویید که چه کاری انجام دهد.

- “غیر استریل، قبل از استفاده استریل کنید” (برای اقلام اتوکلاو بخار).

- “استریل، دوباره استریل نکنید” (برای اقلام گاما).

- اگر این مورد را به وضوح برچسب گذاری نکنید، یک پرستار ممکن است یک محصول پرتودهی شده با گاما را با بخار اتوکلاو کند و باعث شود که بلافاصله از کار بیفتد.

ارسال مقررات (510k، MDR)

برای ایالات متحده (FDA 510k) یا اروپا (MDR)، به یک “گزارش اعتبارسنجی استریلیزاسیون” نیاز دارید. این گزارش خلاصهای از تمام آزمایشهایی است که در بخش قبلی مورد بحث قرار دادیم. این گزارش ثابت میکند که سطح تضمین استریلیزاسیون (SAL) برآورده شده است (معمولاً 10^-6) و دستگاه هنوز کار میکند.

نتیجه

انتخاب بین EO، بخار و گاما نیاز به ایجاد تعادل بین عملکرد مواد، محدودیتهای طراحی و نیازهای نظارتی دارد.

آیا مایلید طراحی محصول فعلی شما را تجزیه و تحلیل کنم و مناسبترین فرمولاسیون سیلیکونی را برای روش استریلیزاسیون خاص شما پیشنهاد دهم؟