انتخاب ضخامت یا سختی نامناسب تشک سیلیکونی میتواند کل پروژه شما را خراب کند. من تولیدکنندگان بیشماری را دیدهام که هزاران دلار را صرف مواد نامناسب میکنند.

ضخامت ایدهآل تشک سیلیکونی از 0.5 میلیمتر تا 25 میلیمتر متغیر است، در حالی که سختی سنج معمولاً بین 10A تا 80A (سختی شور) است. الزامات خاص کاربرد شما، ترکیب کاملی از این دو ویژگی حیاتی را تعیین میکند.

پس از ۱۲ سال حضور در تولید سیلیکون در صنعت، من به صدها مشتری کمک کردهام تا مشخصات ایدهآل خود را برای کاربردهایشان انتخاب کنند. اجازه دهید بینشهایی را که در زمان و هزینه شما صرفهجویی میکند، به اشتراک بگذارم.

چه محدوده ضخامتی برای کاربردهای مختلف بهترین عملکرد را دارد؟

بیشتر مردم فکر میکنند که ضخیمتر بودن همیشه به معنای بهتر بودن است. این فرض در بسیاری از کاربردها به قیمت عملکرد و هزینه تمام شده تمام میشود.

ضخامت تشک سیلیکونی باید با نیازهای فشردهسازی، عایقبندی و دوام مورد نیاز شما مطابقت داشته باشد. تشکهای نازک (0.5 تا 2 میلیمتر) در واشرها عالی هستند، در حالی که تشکهای ضخیم (10 تا 25 میلیمتر) ضربهگیری و عایقبندی بهتری ارائه میدهند.

من به یاد دارم که با یک مشتری کار میکردم که اصرار داشت از تشکهایی با ضخامت ۱۰ میلیمتر برای واشر الکترونیکی خود استفاده کند. این ماده ضخیم باعث آببندی ضعیف و افزایش هزینهها به میزان ۳۰۰۱TP3T میشد. ما به ضخامت ۱.۵ میلیمتر تغییر دادیم و به نتایج عالی رسیدیم.

انتخاب ضخامت به چندین عامل کلیدی بستگی دارد. برای کاربردهای آببندی، به مواد کافی برای پر کردن شکافها بدون فشردهسازی بیش از حد نیاز دارید. کاربردهای الکترونیکی معمولاً برای عملکرد بهینه به ضخامت 0.5 میلیمتر تا 3 میلیمتر نیاز دارند.

| نوع برنامه | ضخامت توصیه شده | مزایای کلیدی |

|---|---|---|

| واشر و آببند | ۰.۵ میلیمتر – ۳ میلیمتر | تناسب دقیق، مقرون به صرفه |

| پدهای حرارتی | ۱ میلیمتر – ۵ میلیمتر | انتقال حرارت، انطباقپذیری |

| میرایی ارتعاش | ۵ میلیمتر – ۱۵ میلیمتر | جذب ضربه، کاهش نویز |

| تشکهای عایق | ۱۰ میلیمتر - ۲۵ میلیمتر | مانع حرارتی، ضربه گیر |

| تشکهای درجه مواد غذایی | ۲ میلیمتر – ۸ میلیمتر | تمیز کردن آسان، دوام |

الزامات فشردهسازی نیز در انتخاب ضخامت تأثیرگذار است. اگر کاربرد شما به گونهای است که حصیر را تا 25% فشرده میکند، به ضخامت اولیه کافی برای حفظ آببندی پس از فشردهسازی نیاز دارید. من همیشه توصیه میکنم ضخامت فشردهسازی نهایی را محاسبه کنید تا مطمئن شوید که حداقل الزامات شما را برآورده میکند.

ملاحظات تولید نیز بر انتخاب ضخامت تأثیر میگذارد. حصیرهای نازکتر سریعتر خشک میشوند و هزینه تولید کمتری دارند. حصیرهای ضخیمتر به زمان خشک شدن طولانیتر و مواد بیشتری نیاز دارند. برای تولید با حجم بالا، حصیرهای نازک اغلب بدون کاهش عملکرد، از نظر اقتصادی مقرون به صرفهتر هستند.

چگونه سختی سنج بر عملکرد تشک شما تأثیر میگذارد؟

بسیاری از مهندسان سختیسنج را با کیفیت اشتباه میگیرند. سختیسنج بالاتر همیشه به معنای عملکرد بهتر برای نیازهای خاص شما نیست.

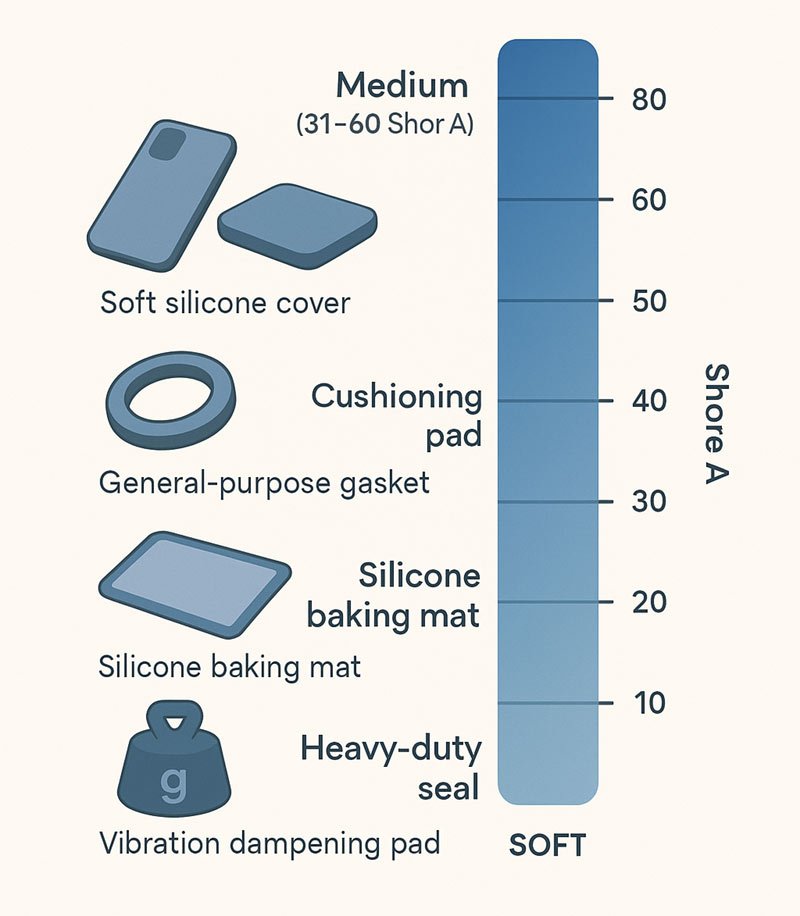

اندازهگیریهای سختیسنج سختی سیلیکون در ساحل مقیاسی از 10A (بسیار نرم) تا 80A (سفت مانند لاستیک). سختیسنجهای نرم (10A-30A) آببندی عالی ارائه میدهند، در حالی که سختیسنجهای سخت (50A-80A) مقاومت سایشی بهتری ارائه میدهند.

من این درس را در اوایل کارم آموختم، زمانی که یک مشتری صنایع غذایی برای سیستم نوار نقاله خود به زیره نیاز داشت. آنها برای "حداکثر دوام" درخواست سختی سنج 70A کردند. زیره های سخت نتوانستند با ناهمواری های سطح مطابقت داشته باشند و ظرف چند هفته از بین رفتند. ما به سختی سنج 40A تغییر دادیم و به دو سال خدمات قابل اعتماد دست یافتیم.

سختیسنجهای نرم در کاربردهای آببندی برتری دارند زیرا با عیوب سطح مطابقت دارند. این ماده در شکافهای ریز جریان مییابد و موانع موثری در برابر مایعات و گازها ایجاد میکند. با این حال، مواد نرم در شرایط سایشی سریعتر ساییده میشوند.

دستورالعملهای انتخاب سختیسنج

کاربردهای آببندی (10A-40A): سختیسنجهای نرم زمانی بهترین عملکرد را دارند که به جریان یافتن و انطباق مواد نیاز داشته باشید. درزگیرهای در، واشرهای پنجره و اتصالات لوله از این انعطافپذیری بهرهمند میشوند. این ماده به راحتی فشرده میشود و فشار تماس را در طول زمان حفظ میکند.

کاربردهای عمومی (30A-50A): این محدوده بهترین تعادل بین انعطافپذیری و دوام را برای اکثر کاربردها فراهم میکند. تشکهای سرویس غذا، سطوح آزمایشگاهی و مصارف صنعتی عمومی در این محدوده سختیسنج عملکرد خوبی دارند.

کاربردهای با سایش بالا (50A-80A): سختیسنجهای سخت در برابر سایش مقاومت میکنند و شکل خود را تحت فشار حفظ میکنند. صفحات برش، مسیرهای پر رفت و آمد و پدهای تجهیزات صنعتی به این سطح از استحکام نیاز دارند.

دما به طور قابل توجهی بر عملکرد سختی سنج تأثیر میگذارد. سیلیکون در دماهای بالا نرمتر و در دماهای پایین سختتر میشود. من همیشه هنگام انتخاب مشخصات سختی سنج، محدوده دمای عملیاتی را در نظر میگیرم.

قرار گرفتن در معرض مواد شیمیایی نیز بر انتخاب سختی سنج تأثیر میگذارد. برخی از مواد شیمیایی باعث میشوند سیلیکون به مرور زمان متورم و نرم شود. برخی دیگر ممکن است ماده را سخت کنند. الزامات سازگاری شیمیایی شما ممکن است بر سایر ملاحظات سختی سنج غلبه کند.

چه عواملی باید روند انتخاب شما را هدایت کنند؟

بیشتر تصمیمات مربوط به مشخصات فنی، بدون در نظر گرفتن همه عوامل مرتبط، خیلی سریع گرفته میشوند. این رویکرد عجولانه منجر به اشتباهات پرهزینه و تأخیر در پروژه میشود.

فرآیند انتخاب شما باید الزامات بار، شرایط محیطی، طول عمر مورد انتظار، محدودیتهای تولید و اهداف هزینه را ارزیابی کند. هر عامل بر ضخامت و مشخصات سختیسنج تأثیر میگذارد.

بعد از اینکه دیدم بسیاری از پروژهها به دلیل تحلیل ناقص مشخصات شکست میخورند، یک رویکرد سیستماتیک ایجاد کردم. با نیاز اصلی عملکرد خود شروع کنید، سپس ملاحظات ثانویه را لایه لایه کنید.

تحلیل بار در فرآیند من حرف اول را میزند. بارهای استاتیک و دینامیکی که تشک شما متحمل میشود را محاسبه کنید. بارهای استاتیک حداقل ضخامت را برای جلوگیری از افت ضخامت تعیین میکنند. بارهای دینامیکی بر مقاومت در برابر خستگی تأثیر میگذارند و نیاز به ملاحظات مربوط به دوامسنجی دارند.

تحلیل عوامل محیطی

چرخه دما: گرمایش و سرمایش مکرر، ماده را به طور متفاوتی نسبت به قرار گرفتن در معرض دمای ثابت، تحت تنش قرار میدهد. زیرلایههای ضخیمتر به دلیل گرادیان حرارتی پایینتر، تنش حرارتی را بهتر تحمل میکنند. سختیسنجهای نرمتر، انبساط حرارتی را به طور مؤثرتری تحمل میکنند.

قرار گرفتن در معرض مواد شیمیایی: مواد شیمیایی تهاجمی ممکن است به فرمولاسیونهای سیلیکونی خاصی نیاز داشته باشند که گزینههای ضخامت و سختیسنجی شما را محدود میکند. من همیشه قبل از نهایی کردن مشخصات، دادههای سازگاری شیمیایی را درخواست میکنم.

قرار گرفتن در معرض اشعه ماوراء بنفش و ازن: کاربردهای فضای باز به فرمولاسیونهای پایدار در برابر اشعه ماوراء بنفش نیاز دارند. این مواد معمولاً خواص مکانیکی کمی متفاوت از گریدهای استاندارد دارند. سختیسنج ممکن است برای مقاومت بهینه در برابر آب و هوا به محدودههای خاصی محدود شود.

الزامات نظافت: کاربردهای غذایی و پزشکی به موادی نیاز دارند که در برابر مواد شیمیایی تمیزکننده قوی و ضدعفونیکنندههای دمای بالا مقاومت کنند. این الزامات اغلب حداقل سختیسنجی را برای دوام و حداکثر ضخامت را برای تمیزکاری کامل تعیین میکنند.

ملاحظات تولید و هزینه

هزینههای ابزار برای صفحات بسیار نازک یا بسیار ضخیم به طور قابل توجهی افزایش مییابد. محدودههای ضخامت استاندارد (1 میلیمتر تا 10 میلیمتر) از ابزارهای موجود استفاده میکنند و هزینههای راهاندازی را کاهش میدهند. ضخامتهای سفارشی نیاز به ابزارهای جدید و حداقل تعداد سفارش دارند.

زمان تحویل بسته به پیچیدگی مشخصات متفاوت است. ترکیبات استاندارد ضخامت و سختیسنج به سرعت از انبار ارسال میشوند. مشخصات سفارشی برای برنامهریزی تولید و آزمایش کیفیت به ۲ تا ۴ هفته زمان نیاز دارند.

کنترل کیفیت با مشخصات فنی بسیار پیچیدهتر میشود. ضخامتهای بسیار نازک ممکن است متفاوت باشد که بر عملکرد تأثیر میگذارد. سختیسنجهای بسیار نرم برای جلوگیری از آسیب در حین حمل و نقل و نصب نیاز به جابجایی ویژه دارند.

نتیجه

انتخاب ترکیب مناسب ضخامت و سختیسنج نیازمند تحلیل دقیق الزامات کاربردی خاص، شرایط محیطی و محدودیتهای تولید شماست.