توانایی سیلیکون برای هدایت گرما بسته به ترکیب و شکل آن متفاوت است. به طور کلی، سیلیکون در مقایسه با فلزاتی مانند مس و آلومینیوم، هدایت حرارتی کمتری دارد. این امر آن را به ویژه برای کاربردهایی که عایق حرارتی حیاتی است، مانند الکترونیک، قطعات خودرو و ظروف آشپزخانه، مناسب می کند.

رسانایی حرارتی چیست؟

رسانایی حرارتی میزان موثر انتقال گرما توسط یک ماده را اندازه گیری می کند. ظرفیت سیلیکون برای دفع موثر گرما تحت تأثیر عواملی مانند نوع پلیمر آن (مانند PDMS)، چگالی اتصال عرضی و وجود پرکننده ها است. این عوامل بر چگونگی مدیریت گرما در محیط های مختلف سیلیکون تأثیر می گذارد.

عوامل موثر بر هدایت حرارتی

عوامل متعددی بر هدایت حرارتی سیلیکون تأثیر میگذارند که هر کدام نقش مهمی در توانایی آن در انتقال گرما دارند:

ترکیب و ساختار

- پلیمرهای سیلیکونی: نوع پلیمر سیلیکونی مورد استفاده مانند پلی دی متیل سیلوکسان (PDMS) یا سیلیکون های مبتنی بر فنیل بر هدایت حرارتی آن تأثیر می گذارد. به طور کلی، سیلیکون هایی با وزن مولکولی بالاتر، هدایت حرارتی کمتری دارند.

- چگالی اتصال عرضیساختارهای سیلیکونی با اتصالات عرضی بالا معمولاً به دلیل کاهش تحرک مولکولی، هدایت حرارتی کمتری دارند.

- پرکننده ها و افزودنی هاافزودن پرکنندههایی مانند سرامیکها، فلزات یا مواد مبتنی بر کربن میتواند رسانایی حرارتی را افزایش یا کاهش دهد، بسته به ترکیب آنها و میزان پراکندگی آنها در ماتریس سیلیکون.

دما و شرایط محیطی

هدایت حرارتی سیلیکون می تواند به طور قابل توجهی با تغییرات دما متفاوت باشد. درک محدوده دمای عملیاتی و عوامل محیطی مانند رطوبت و فشار برای بهینه سازی عملکرد آن بسیار مهم است.

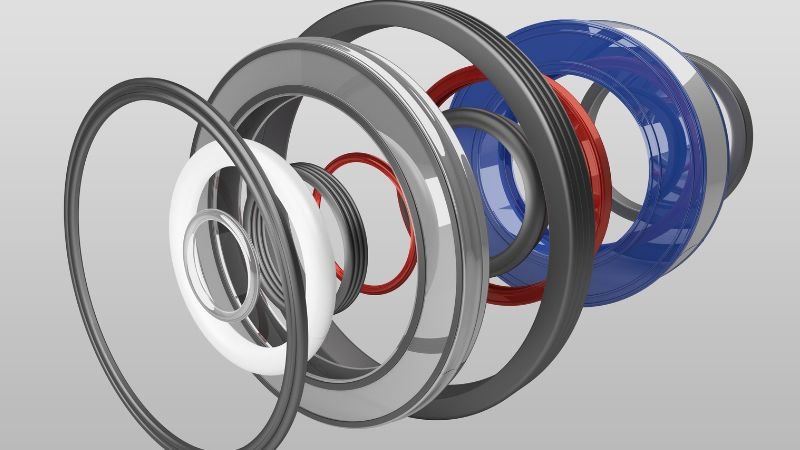

ضخامت و هندسه

ضخامت و شکل اجزای سیلیکونی نیز بر هدایت حرارتی تأثیر می گذارد. مواد نازکتر معمولاً گرما را با کارایی بیشتری هدایت میکنند، در حالی که اشکال پیچیده میتوانند الگوهای جریان گرما را تغییر دهند.

سطح پایان و مقاومت تماس

پرداخت سطح و مقاومت بین سطوح جفتشونده بر هدایت حرارتی تأثیر میگذارد، بهویژه در کاربردهایی که به رابطهای انتقال حرارت کارآمد مانند پدهای حرارتی یا سینکهای حرارتی نیاز دارند.

خواص حرارتی سیلیکون

سیلیکون طیف وسیعی از خواص حرارتی را نشان می دهد که آن را برای کاربردهای مختلف صنعتی همه کاره می کند:

محدوده هدایت حرارتی عمومی

سیلیکون معمولاً دارای رسانایی حرارتی بین 0.1 تا 0.4 W/m·K است. این مقدار کمتر از فلزات است اما بالاتر از اکثر مواد آلی است. در دمای 50- تا 200 درجه سانتی گراد پایدار می ماند و برای کاربردهای مختلف از محفظه های الکترونیکی گرفته تا دستگاه های پزشکی مناسب است.

در حالی که فلزاتی مانند مس یا آلومینیوم دارای رسانایی حرارتی بسیار بالاتری هستند (از 100 تا 400 W/m·K)، سیلیکون با خواصی مانند انعطاف پذیری، دوام و عایق الکتریکی جبران می کند که در بسیاری از کاربردها سودمند هستند.

مقایسه با سایر مواد

رسانایی حرارتی سیلیکون از بیشتر مواد آلی مانند پلاستیک، لاستیک و پلیمرها فراتر می رود و آن را برای کاربردهایی که نیاز به اتلاف حرارت متوسط دارند مناسب می کند. با این حال، در مقایسه با فلزات کوتاه است، و استفاده از آن را در کاربردهایی که به سرعت انتقال حرارت بسیار بالا نیاز دارند، محدود می کند.

پایداری حرارتی و قابلیت اطمینان

سیلیکون بسته به فرمولاسیون و شرایط کاربرد، خواص حرارتی پایداری را در محدوده دمایی وسیع، معمولاً از 50- تا 200 درجه سانتیگراد یا بالاتر حفظ می کند. این پایداری باعث میشود سیلیکون برای کاربردهای دمای پایین و دمای بالا، از جمله مهر و موم موتور خودرو، محفظههای الکترونیکی و دستگاههای پزشکی مناسب باشد.

کاربردهای سیلیکون با رسانایی حرارتی بالا

خواص حرارتی سیلیکون آن را در چندین صنعت کلیدی که مدیریت گرمای کارآمد در آنها ضروری است ضروری می کند. در اینجا برخی از برنامه های کاربردی قابل توجه است:

صنعت الکترونیک

- مدیریت حرارتی در الکترونیک: سیلیکون به طور گسترده در دستگاه های الکترونیکی برای اهداف مدیریت حرارتی استفاده می شود. این در پدهای حرارتی، مواد رابط حرارتی (TIM) و هیت سینک ها به کار می رود تا گرمای تولید شده توسط قطعاتی مانند CPU، GPU و الکترونیک قدرت را دفع کند.

- کپسوله سازی و عایق کاری: خواص عایق الکتریکی سیلیکون همراه با رسانایی حرارتی متوسط آن را برای محصور کردن و عایق بندی قطعات الکترونیکی ایده آل می کند.

بخش خودرو

- اجزای موتور: واشرها، مهر و موم ها و شیلنگ های سیلیکونی در موتورهای خودرو دماهای بالا را تحمل می کنند و از نشت مایعات جلوگیری می کنند و کارایی موتور را حفظ می کنند.

- مواد رابط حرارتی: خمیرها و چسب های حرارتی مبتنی بر سیلیکون، سینک های حرارتی را به قطعات الکترونیکی متصل می کنند و گرما را در الکترونیک خودرو مدیریت می کنند.

پزشکی و بهداشت و درمان

- تجهیزات پزشکی: سیلیکون در دستگاه های پزشکی که نیاز به اتلاف گرمای کارآمد دارند، مانند تجهیزات نظارت بر بیمار و دستگاه های تشخیصی استفاده می شود.

- پروتز و ایمپلنت: پروتزهای سیلیکونی از سازگاری زیستی، دوام و پایداری حرارتی بهره می برند و راحتی و قابلیت اطمینان بیمار را تضمین می کنند.

کاربردهای صنعتی

- آب بندی و عایق کاری: مهر و موم و واشر سیلیکونی در تجهیزات صنعتی در برابر درجه حرارت شدید مقاومت می کند و از آب بندی موثر اطمینان می دهد.

- راه حل های انتقال حرارت: مواد مبتنی بر سیلیکون در مبدلهای حرارتی صنعتی، سیستمهای HVAC و کاربردهای انرژیهای تجدیدپذیر، انتقال حرارت و مدیریت حرارتی را افزایش میدهند.

مزایای رسانایی حرارتی سیلیکون

سیلیکون چندین مزیت در هدایت حرارتی و مدیریت حرارت دارد:

انعطاف پذیری و دوام

انعطافپذیری سیلیکون به آن اجازه میدهد تا با سطوح نامنظم مطابقت داشته باشد و برای اجزایی که به دلیل تغییرات دما منبسط یا منقبض میشوند، مناسب است. خواص مکانیکی را در محدوده دمایی وسیع حفظ می کند و عملکرد طولانی مدت را تضمین می کند.

عایق برق

سیلیکون عایق الکتریکی عالی در کنار رسانایی حرارتی را نشان می دهد که برای کاربردهایی که هم به مدیریت حرارتی و هم به عایق الکتریکی نیاز دارند ایده آل است.

زیست سازگاری و ایمنی

در کاربردهای پزشکی، زیست سازگاری سیلیکون سازگاری با بافت های بیولوژیکی را تضمین می کند و خطر واکنش های آلرژیک را به حداقل می رساند. این الزامات نظارتی برای دستگاه های پزشکی را برآورده می کند و انتخابی مطمئن و مطمئن را ارائه می دهد.

مقاومت در برابر عوامل محیطی

سیلیکون در شرایط سخت مانند اشعه ماوراء بنفش، قرار گرفتن در معرض ازن و محیط های شیمیایی پایدار می ماند و دوام آن را در کاربردهای بیرونی و صنعتی افزایش می دهد. در برابر تخریب رطوبت مقاومت می کند و خواص حرارتی را در طول زمان حفظ می کند.

سفارشی سازی و تطبیق پذیری

فرمولهای سیلیکونی را میتوان با افزودنیها و پرکنندهها برای برآورده کردن الزامات هدایت حرارتی خاص و در عین حال حفظ استحکام مکانیکی و کشسانی طراحی کرد.

چالش ها و محدودیت ها

علیرغم مزایایی که سیلیکون دارد، در هدایت حرارتی با چالش هایی مواجه است:

رسانایی حرارتی کمتر در مقایسه با فلزات

هدایت حرارتی سیلیکون به طور قابل توجهی کمتر از فلزاتی مانند مس یا آلومینیوم است و استفاده از آن را در کاربردهایی که به سرعت انتقال حرارت بسیار بالا نیاز دارند محدود می کند.

وابستگی به فرمولاسیون و فرآوری

رسانایی حرارتی سیلیکون با فرمولاسیون، مواد افزودنی و شرایط پردازش مانند دمای پخت متفاوت است که نیاز به کنترل دقیق در طول تولید دارد.

مقاومت رابط و مسائل تماس

انتقال حرارت کارآمد نیازمند به حداقل رساندن مقاومت رابط بین سیلیکون و سایر مواد است. آماده سازی سطح مناسب و استفاده از مواد رابط حرارتی (TIMs) برای بهینه سازی عملکرد ضروری است.

چالش های خاص برنامه

در الکترونیک پرقدرت یا محیطهای صنعتی پر تقاضا، رسانایی حرارتی سیلیکون ممکن است الزامات اتلاف گرما را برآورده نکند. مهندسان رسانایی را با سایر خواص مواد برای عملکرد کلی متعادل می کنند.

ملاحظات هزینه

فرمولاسیون سیلیکونی رسانایی حرارتی پیشرفته ممکن است هزینه های تولید بالاتری را به همراه داشته باشد. تجزیه و تحلیل اثربخشی هزینه هنگام انتخاب مواد سیلیکونی برای کاربردهای خاص بسیار مهم است.

روندها و نوآوری های آینده

تحقیقات برای افزایش خواص حرارتی سیلیکون و گسترش کاربردهای آن ادامه دارد:

افزودنی ها و پرکننده های پیشرفته

تحقیقات در حال انجام، افزودنیهای جدیدی مانند گرافن و نانولولههای کربنی را برای بهبود رسانایی حرارتی سیلیکون و حفظ سایر خواص بررسی میکند.

نانوساختار و مواد کامپوزیت

تکنیکهای نانوساختار کنترل دقیق خواص حرارتی را از طریق نانوکامپوزیتها و پوششها نوید میدهند که به طور بالقوه به رسانایی حرارتی بالاتری دست مییابند.

پرینت سه بعدی و سفارشی سازی

ساخت افزودنی ساختارهای سیلیکونی پیچیده را با هدایت حرارتی بهینه برای کاربردهای خاص امکان پذیر می کند و راه حل های مدیریت حرارتی را پیش می برد.

ادغام در فناوری های نوظهور

خواص حرارتی سیلیکون در بخشهای نوظهور مانند وسایل نقلیه الکتریکی و سیستمهای انرژی تجدیدپذیر بسیار مهم است و تقاضا برای مواد با کارایی بالا را افزایش میدهد.

پایداری زیست محیطی

تمرکز بر روی فرمولهای سیلیکونی سازگار با محیط زیست با هدف به حداقل رساندن اثرات زیستمحیطی از طریق منابع پایدار مواد و شیوههای بازیافت انجام میشود.

این پیشرفتها سیلیکون را به عنوان یک ماده همه کاره در مدیریت حرارتی قرار میدهند و عملکرد، قابلیت اطمینان و پایداری را در کاربردهای مختلف تضمین میکنند.

منابع: