Choisir une épaisseur ou une dureté de tapis en silicone inappropriée peut ruiner tout votre projet. J'ai vu d'innombrables fabricants gaspiller des milliers de dollars dans des matériaux inadaptés.

L'épaisseur idéale d'un tapis en silicone varie de 0,5 mm à 25 mm, tandis que la dureté Shore se situe généralement entre 10A et 80A. Les exigences spécifiques de votre application déterminent la combinaison parfaite de ces deux propriétés essentielles.

Après 12 ans dans le fabrication de silicones Dans l'industrie, j'ai aidé des centaines de clients à sélectionner les spécifications idéales pour leurs applications. Laissez-moi partager mes connaissances qui vous feront gagner du temps et de l'argent.

Quelle gamme d’épaisseur convient le mieux à différentes applications ?

La plupart des gens pensent que plus l'épaisseur est importante, mieux c'est. Or, cette hypothèse nuit aux performances et à l'argent dans de nombreuses applications.

L'épaisseur du tapis en silicone doit correspondre aux exigences de compression, d'isolation et de durabilité de votre application. Les tapis fins (0,5 à 2 mm) sont excellents pour les joints, tandis que les tapis épais (10 à 25 mm) offrent un amortissement et une isolation supérieurs.

Je me souviens d'avoir travaillé avec un client qui exigeait des tapis de 10 mm d'épaisseur pour son joint électronique. Ce matériau épais créait une mauvaise étanchéité et augmentait les coûts de 300%. Nous sommes passés à une épaisseur de 1,5 mm et avons obtenu des résultats parfaits.

Le choix de l'épaisseur dépend de plusieurs facteurs clés. Pour les applications d'étanchéité, il faut juste assez de matériau pour combler les espaces sans surcompression. Les applications électroniques nécessitent généralement une épaisseur de 0,5 mm à 3 mm pour des performances optimales.

| Type d'application | Épaisseur recommandée | Principaux avantages |

|---|---|---|

| Joints et joints | 0,5 mm – 3 mm | Ajustement précis, économique |

| Coussinets thermiques | 1 mm – 5 mm | Transfert de chaleur, conformabilité |

| Amortissement des vibrations | 5 mm – 15 mm | Absorption des chocs, réduction du bruit |

| Tapis isolants | 10 mm – 25 mm | Barrière thermique, amortissement |

| Tapis de qualité alimentaire | 2 mm – 8 mm | Nettoyage facile, durabilité |

Les exigences de compression influencent également le choix de l'épaisseur. Si votre application comprime le tapis de 25%, l'épaisseur initiale doit être suffisante pour maintenir l'étanchéité après compression. Je recommande toujours de calculer l'épaisseur finale comprimée afin de garantir qu'elle répond à vos exigences minimales.

Les considérations de fabrication influencent également le choix de l'épaisseur. Les tapis plus fins durcissent plus rapidement et coûtent moins cher à produire. Les tapis plus épais nécessitent des temps de durcissement plus longs et davantage de matière. Pour les productions en grande série, les tapis fins offrent souvent un meilleur rapport qualité-prix sans compromettre les performances.

Comment le duromètre affecte-t-il les performances de votre tapis ?

De nombreux ingénieurs confondent dureté et qualité. Une dureté plus élevée ne garantit pas toujours de meilleures performances pour vos besoins spécifiques.

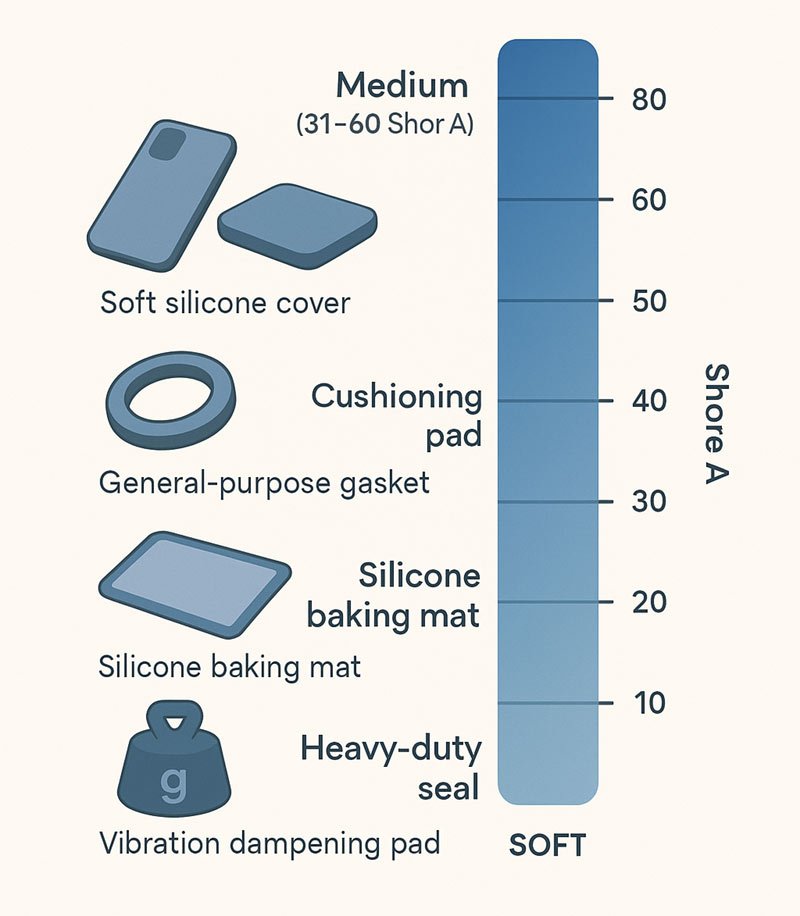

Mesures du duromètre dureté du silicone sur le Shore Échelle de dureté allant de 10 A (très souple) à 80 A (dureté caoutchoutée). Les duretés souples (10 A-30 A) offrent une excellente étanchéité, tandis que les duretés dures (50 A-80 A) offrent une meilleure résistance à l'usure.

J'ai appris cette leçon très tôt dans ma carrière lorsqu'un client du secteur agroalimentaire avait besoin de tapis pour son système de convoyage. Il demandait une dureté de 70 A pour une « durabilité maximale ». Les tapis durs ne s'adaptaient pas aux irrégularités de surface et ont cédé en quelques semaines. Nous sommes passés à une dureté de 40 A et avons obtenu deux ans de service fiable.

Les duromètres souples excellent dans les applications d'étanchéité, car ils s'adaptent aux imperfections de surface. Le matériau s'infiltre dans les interstices les plus étroits et crée une barrière efficace contre les liquides et les gaz. Cependant, les matériaux souples s'usent plus rapidement dans des conditions abrasives.

Directives de sélection du duromètre

Applications d'étanchéité (10A-40A) : Les duromètres souples sont particulièrement adaptés aux matériaux fluides et conformables. Les joints de portes, de fenêtres et les raccords de tuyauterie bénéficient de cette flexibilité. Le matériau se comprime facilement et maintient la pression de contact au fil du temps.

Applications à usage général (30A-50A) : Cette gamme offre le meilleur équilibre entre flexibilité et durabilité pour la plupart des applications. Les tapis de restauration, les surfaces de laboratoire et les applications industrielles générales sont particulièrement performants dans cette plage de duromètres.

Applications à forte usure (50A-80A) : Les duromètres durs résistent à l'abrasion et conservent leur forme sous contrainte. Les tapis de découpe, les allées très fréquentées et les plateformes d'équipements industriels requièrent ce niveau de fermeté.

La température affecte considérablement les performances du duromètre. Le silicone devient plus mou à haute température et plus dur à basse température. Je prends toujours en compte la plage de températures de fonctionnement lors du choix des caractéristiques du duromètre.

L'exposition aux produits chimiques influence également le choix du duromètre. Certains produits chimiques font gonfler et ramollir le silicone au fil du temps. D'autres peuvent durcir le matériau. Vos exigences de compatibilité chimique peuvent primer sur d'autres considérations relatives au duromètre.

Quels facteurs devraient guider votre processus de sélection ?

La plupart des décisions relatives aux spécifications sont prises trop rapidement, sans tenir compte de tous les facteurs pertinents. Cette approche précipitée entraîne des erreurs coûteuses et des retards de projet.

Votre processus de sélection doit prendre en compte les exigences de charge, les conditions environnementales, la durée de vie prévue, les contraintes de fabrication et les objectifs de coût. Chaque facteur influence l'épaisseur et les spécifications de dureté.

J'ai développé une approche systématique après avoir constaté l'échec de trop nombreux projets en raison d'une analyse des spécifications incomplète. Commencez par votre exigence fonctionnelle principale, puis ajoutez des considérations secondaires.

L'analyse de charge est primordiale dans mon processus. Calculez les charges statiques et dynamiques que votre tapis subira. Les charges statiques déterminent l'épaisseur minimale pour éviter le tassement. Les charges dynamiques affectent la résistance à la fatigue et nécessitent une évaluation du duromètre.

Analyse des facteurs environnementaux

Cycle de température : Un chauffage et un refroidissement répétés sollicitent le matériau différemment d'une exposition à une température constante. Les tapis plus épais supportent mieux les contraintes thermiques grâce à des gradients thermiques plus faibles. Les tapis plus souples absorbent mieux la dilatation thermique.

Exposition aux produits chimiques : Les produits chimiques agressifs peuvent nécessiter des formulations de silicone spécifiques, limitant ainsi vos options d'épaisseur et de duromètre. Je demande toujours des données de compatibilité chimique avant de finaliser les spécifications.

Exposition aux UV et à l'ozone : Les applications extérieures nécessitent des formulations résistantes aux UV. Ces matériaux présentent généralement des propriétés mécaniques légèrement différentes de celles des grades standard. La dureté peut être limitée à des plages spécifiques pour une résistance optimale aux intempéries.

Exigences de nettoyage : Les applications alimentaires et médicales nécessitent des matériaux résistants aux produits chimiques de nettoyage agressifs et à la désinfection à haute température. Ces exigences imposent souvent une dureté minimale pour la durabilité et une épaisseur maximale pour un nettoyage complet.

Considérations relatives à la fabrication et aux coûts

Les coûts d'outillage augmentent considérablement pour les tapis très fins ou très épais. Les épaisseurs standard (1 à 10 mm) utilisent l'outillage existant et réduisent les coûts de préparation. Les épaisseurs personnalisées nécessitent un nouvel outillage et des quantités minimales de commande.

Les délais de livraison varient selon la complexité des spécifications. Les combinaisons standard d'épaisseur et de duromètre sont expédiées rapidement depuis le stock. Les spécifications personnalisées nécessitent un délai de 2 à 4 semaines pour la planification de la production et les tests qualité.

Le contrôle qualité devient plus complexe avec des spécifications extrêmes. Les tapis très fins peuvent présenter des variations d'épaisseur qui affectent leurs performances. Les duromètres très mous nécessitent une manipulation particulière pour éviter tout dommage pendant le transport et l'installation.

Conclusion

La sélection de la bonne combinaison d’épaisseur et de duromètre nécessite une analyse minutieuse des exigences spécifiques de votre application, des conditions environnementales et des contraintes de fabrication.