“ Température de fusion du silicone ” est l'un des termes de recherche que nous voyons constamment, notamment de la part des acheteurs qui comparent le silicone aux plastiques ou aux élastomères comme le TPE ou le TPU.

La réponse courte est simple.

La réponse exacte nécessite quelques corrections.

Le silicone n'a pas de véritable point de fusion

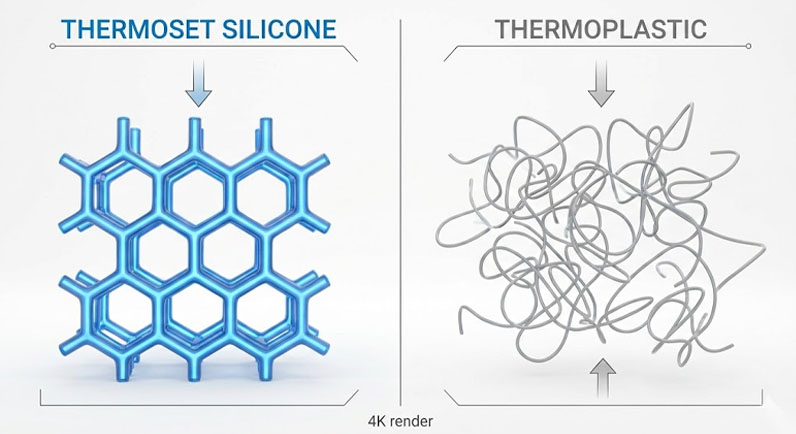

Le caoutchouc de silicone solide pas fondre comme les thermoplastiques.

Le caoutchouc silicone est un élastomère thermodurcissable. Une fois durci, son réseau polymère est figé. La chaleur ne le liquéfie pas. En revanche, à des températures suffisamment élevées, le silicone… dégrader, carboniser, ou perdre ses propriétés mécaniques, mais il ne coule pas.

Il s'agit du premier malentendu à l'origine des erreurs de spécification.

Lorsque les gens demandent la “ température de fusion du silicone ”, ils cherchent généralement à comprendre l'une des trois choses suivantes :

- température de service maximale

- Température de traitement/durcissement

- Température de défaillance sous exposition à la chaleur

Ce sont des nombres différents. Les considérer comme un seul est source de confusion.

Plages de températures typiques pour le caoutchouc silicone

Voici comment nous le présentons en interne lorsque nous répondons aux clients.

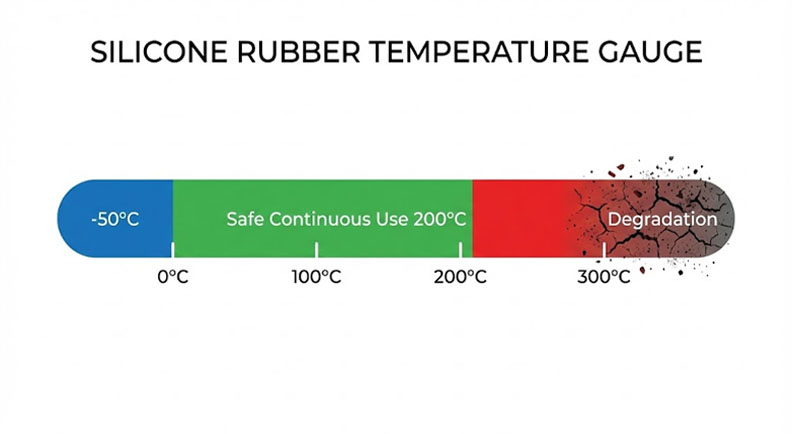

Température de service continue

La plupart des caoutchoucs de silicone de qualité industrielle peuvent fonctionner en continu autour de :

- –50°C à +200°C (–58°F à +392°F)

Les formulations à haute performance peuvent atteindre :

- 230–250 °C en continu

- Exposition de courte durée jusqu'à 300 °C

À ces températures, le silicone reste élastique. Il ne fond pas.

Plage de dégradation (sans fusion)

Au-dessus environ 300–350 °C, le caoutchouc de silicone commence à :

- Perte de résistance à la traction

- Durcir ou fragiliser

- Formation de cendres ou de résidus de silice en surface

Il s'agit d'une dégradation thermique, et non d'une fusion. Le matériau ne goutte pas et ne coule pas.

Pourquoi le caoutchouc de silicone liquide (LSR) prête-t-il à confusion ?

Le caoutchouc de silicone liquide est souvent mal compris comme étant à “ bas point de fusion ” car il se présente initialement sous forme liquide.

En réalité :

- Le LSR est liquide avant durcissement

- Il se solidifie par réticulation déclenchée par la chaleur

- Températures de moulage typiques : 160–200°C

Après durcissement, le LSR se comporte comme n'importe quel autre caoutchouc de silicone — il n'a pas de point de fusion.

Ainsi, lorsque les fiches techniques indiquent la “ température de traitement ”, ce nombre a rien relatif au comportement de fusion lors de l'utilisation.

Silicone vs thermoplastiques : pourquoi la comparaison est erronée

Les acheteurs comparent souvent le silicone à des matériaux comme le PVC, le TPU ou le TPE et s'attendent à un point de fusion comme :

- PVC : ~160–210 °C

- TPU : ~170–200 °C

Ce cadre est inapproprié.

Thermoplastiques :

- Adoucir

- Fondre

- Resolidifier

Caoutchouc silicone :

- remèdes

- Reste solide

- finit par se dégrader

Cette différence est importante dans les applications impliquant des fours, des autoclaves, le remplissage à chaud ou les compartiments moteur.

Que demander à la place de “ température de fusion ” ?”

Si vous recherchez des pièces en silicone, voici les questions utiles à se poser :

- Qu'est-ce que le température de fonctionnement continue maximale?

- Quelle est la longueur du exposition thermique (minutes contre années) ?

- Est rétention mécanique requis à haute température ?

- L'expérience de la partie sera-t-elle au rendez-vous ? ensemble de compression sous pression ?

Ce sont ces réponses qui déterminent le choix des matériaux, et non une valeur de point de fusion qui n'existe pas.

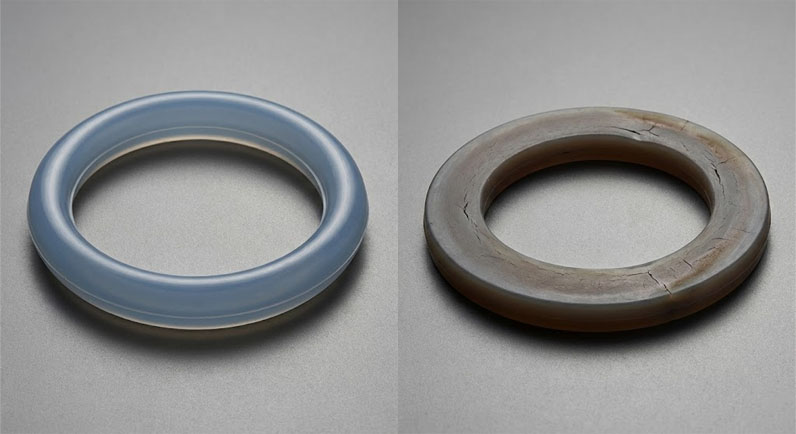

La limite que la plupart des spécifications manquent

La résistance du silicone à la chaleur est dépendant du temps, pas binaire.

À 200 °C :

- Un joint peut durer des années

À 230 °C :

- Il pourrait réussir les tests à court terme

- Mais la déformation rémanente augmentera plus rapidement avec le temps.

C’est pourquoi les chiffres des fiches techniques semblent généreux, mais que les applications réelles échouent discrètement plus tôt que prévu.

Non pas parce que le silicone a “ fondu ”, mais parce qu'il a vieilli.