Vous êtes curieux de découvrir la production de produits en silicone aux formes complexes et aux détails précis ? Le formage pneumatique du silicone (SPF) est la solution.

Nous explorerons les avantages et les applications du formage pneumatique du silicone et le comparerons à d’autres procédés de moulage, vous aidant à comprendre quelle méthode est la mieux adaptée à vos besoins.

Qu'est-ce que le formage pneumatique du silicone

Le formage pneumatique du silicone utilise la pression de l'air pour façonner le silicone. Ce procédé consiste à injecter du silicone liquide dans un moule. Une pression d'air est ensuite appliquée pour le pousser dans tous les détails et interstices du moule, garantissant ainsi la forme souhaitée. Le contrôle de l'intensité et de la direction de la pression d'air garantit un remplissage uniforme du moule, évitant ainsi la formation de bulles et de défauts.

Cette méthode est particulièrement utile pour la création de pièces de formes complexes ou de petites dimensions. Elle permet d'atteindre une précision et une efficacité élevées. Le formage pneumatique du silicone est couramment utilisé dans la production de dispositifs médicaux, de joints électroniques et de pièces automobiles, où la précision et la régularité sont essentielles.

Marchés haut de gamme avec une demande croissante de formage pneumatique du silicone

Plusieurs marchés haut de gamme manifestent un besoin accru de formage pneumatique du silicone. Le secteur médical se distingue en premier lieu. Il utilise cette technologie pour fabriquer des pièces de pointe comme des implants flexibles et des instruments chirurgicaux de précision. La demande y augmente car ces pièces doivent être sûres, souples et précises.

Le secteur aéronautique s'intéresse également de plus en plus à ce secteur. Il recherche des composants en silicone légers et résistants à la chaleur pour les systèmes aéronautiques. Ce besoin s'accroît à mesure que les avions deviennent plus performants.

Le secteur de la robotique souple est un autre secteur important. Les entreprises utilisent le formage pneumatique en silicone pour la fabrication de pièces robotiques flexibles, comme les pinces et les actionneurs. Ce marché connaît une croissance rapide grâce aux innovations en robotique.

Enfin, les biens de consommation de luxe s'y intéressent. Les objets connectés haut de gamme, comme les bracelets de montres connectées, s'appuient sur cette méthode pour leur style et leur confort. Ces marchés se développent car le formage pneumatique du silicone offre une qualité et une précision inégalées.

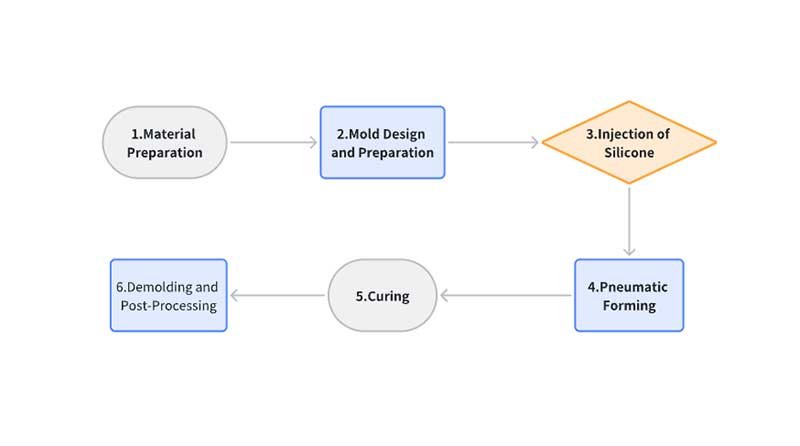

Procédé de formage pneumatique du silicone

- Préparation du matériel

La première étape consiste à choisir le bon matériau, généralement du caoutchouc de silicone liquide (LSR). Ce silicone possède d'excellentes propriétés d'écoulement et d'adhérence, facilitant le remplissage de moules aux formes complexes. Avant utilisation, le silicone liquide est généralement traité pour éliminer les bulles d'air et garantir son uniformité. Cette étape peut inclure un mélange, un dégazage et un chauffage pour préparer le matériau.

- Conception et préparation des moules

La conception du moule est une étape importante. Un moule adapté est créé en fonction des exigences du produit. Les moules sont généralement fabriqués en métaux résistants à la chaleur, comme l'aluminium ou l'acier. La surface du moule doit être lisse et exempte de défauts afin que le silicone puisse être facilement retiré après durcissement.

- Injection de silicone

Une fois le moule prêt, le silicone liquide y est injecté. Cette étape nécessite un contrôle précis pour garantir un remplissage uniforme du moule sans formation de poches d'air. La quantité et la vitesse d'injection sont soigneusement contrôlées pour s'adapter à la taille et à la forme du moule, garantissant ainsi un processus fluide et efficace.

- Formage pneumatique

Après l'injection du silicone, une pression d'air est appliquée pour l'aider à remplir chaque partie du moule. Le système pneumatique introduit de l'air ou du gaz comprimé dans le moule. Cette pression force le silicone à remplir tous les détails et interstices, assurant une répartition uniforme. En contrôlant la pression d'air, les fabricants peuvent éviter les bulles d'air et les défauts, garantissant ainsi une finition lisse et de haute qualité.

- Guérison

Le silicone est ensuite durci à la chaleur. La température et la durée sont soigneusement contrôlées pour garantir une polymérisation complète et une résistance à la chaleur. Le processus de durcissement dure généralement de quelques minutes à plusieurs heures, selon le type de silicone et l'épaisseur du produit.

- Démoulage et post-traitement

Après durcissement, le produit en silicone est démoulé. Un retrait soigneux est nécessaire pour éviter de l'endommager. Une fois démoulé, le produit subit des opérations de post-traitement. Celles-ci peuvent inclure la découpe de l'excédent de matière, la vérification de la surface et l'inspection de la qualité. Les contrôles finaux garantissent la conformité du produit aux spécifications requises.

Comparaison avec le moulage par injection de silicone liquide

Le formage pneumatique du silicone (SPF) et le moulage par injection de silicone liquide (LIM) sont deux techniques couramment utilisées pour la production de produits en silicone de haute précision. Ces deux méthodes sont employées dans divers secteurs, tels que les dispositifs médicaux, les composants automobiles et l'électronique grand public, mais chacune présente des caractéristiques uniques.

Le procédé SPF est connu pour sa capacité à créer des parois ultra-minces et des géométries complexes, tandis que le LIM excelle dans la production à grande vitesse avec un gaspillage de matière réduit.

Le tableau suivant met en évidence les différences entre ces deux processus, aidant les entreprises à sélectionner la méthode la plus adaptée en fonction des exigences de leur produit.

| Dimension de comparaison | Formage pneumatique du silicone (SPF) | Moulage par injection de silicone liquide (LIM) |

| Principe de moulage | L'air comprimé entraîne le flux de silicone | Remplissage par injection de vis + vulcanisation à chaud |

| Température du moule | 160-180°C (Contrôle du gradient localisé) | 180-200°C (Contrôle uniforme de la température) |

| Plage de pression | 0,2-2,0 MPa (contrôle de la pression dynamique) | 15-30 MPa (haute pression constante) |

| Temps de cycle | 90 à 150 secondes (refroidissement et éjection inclus) | 45 à 80 secondes (vulcanisation à grande vitesse) |

| Limite d'épaisseur de paroi | 0,08 mm (avantage dans les zones ultra-minces) | 0,3 mm (limité par le contrôle de la chaleur de cisaillement) |

| Rapport longueur d'écoulement (L/T) | 250:1 (forte pénétration dans les canaux complexes) | 150:1 (limites de viscosité élevées) |

| Taux de gaspillage de matériaux | 3-5% (résidus de canaux froids) | 1-2% (contrôle en boucle fermée des canaux chauds) |

Applications du formage pneumatique du silicone

| Domaine d'application | Cas d'utilisation |

| Médical et soins de santé | Dispositifs mini-invasifs : obturateur cardiaque en silicone |

| Modèles d'organes bioniques : réseaux vasculaires en silicone pour la chirurgie | |

| Electronique grand public | Joints d'étanchéité : bagues d'étanchéité pour écouteurs TWS |

| Modules tactiles flexibles : tampon de charnière pour Samsung Galaxy Z Fold | |

| Industrie automobile | Joints Smart Cockpit : bandes d'étanchéité dynamiques pour toits |

| Joints du système d'entraînement électrique : joints d'isolation haute tension | |

| Equipement industriel | Joints d'équipements semi-conducteurs : joints résistants au plasma |

| Composants de machines alimentaires : composants en silicone de qualité alimentaire |

Applications médicales et de santé

Dispositifs médicaux mini-invasifs

Exemple d'application: Membranes d'étanchéité en silicone pour occluseurs cardiaques (épaisseur : 0,1 mm ± 5 μm)

Avancées techniques: La technologie de contrôle de pression à plusieurs niveaux (gradient de pression de 0,05 à 0,8 MPa) assure un formage uniforme de parois ultra-minces. Traitement par activation plasma des surfaces du moule pour éliminer les résidus d'agent de démoulage, conformément à la norme de biocompatibilité ISO 10993.

État du marché:Des entreprises leaders comme Medtronic et Boston Scientific dominent le marché haut de gamme, avec des taux de remplacement nationaux inférieurs à 15%.

Modèles d'organes bioniques

Exemple d'application: Réseaux vasculaires en silicone pour la formation chirurgicale (y compris les structures de caillots sanguins simulées).

Innovations de procédés:Technologie de couche sacrificielle : les moules à noyau hydrosoluble aident à créer des cavités complexes. Moulage composite multi-dureté (gradient de dureté Shore 20A-50A).

Applications électroniques grand public

Composant d'étanchéité étanche

Produit typique: Anneaux d'étanchéité acoustiques en silicone pour écouteurs TWS (indice d'étanchéité IPX8).

Paramètres du processus: Remplissage de fente d'injection ultra-étroite de 0,3 mm (fluctuation de pression < ± 0,05 MPa). Technologie de micro-moussage (densité : 0,9 g/cm³, déformation permanente en compression < 5%).

Modules tactiles flexibles

Benchmark technologique: Tampon de charnière pour Samsung Galaxy Z Fold (testé pour 100 000 plis).

Percées matérielles:Silicone modifié au graphène (conductivité thermique augmentée à 5 W/m·K). Silicone auto-cicatrisant (taux de réparation des microfissures > 90% en 24 heures).

Applications de l'industrie automobile

Systèmes d'étanchéité intelligents pour cockpit

Cas de production de masse:Bande d'étanchéité dynamique pour toit panoramique Tesla Model Y.

Défis du processus: Moulage à courbure continue (rayon de courbure progressif de R50mm à R800mm). Stabilité dimensionnelle à des températures extrêmes (-40°C à 150°C) avec un coefficient de dilatation thermique < 200ppm/°C.

Joints du système d'entraînement électrique

Spécifications techniques: Joints d'isolation pour système haute tension 800 V (indice de résistance au cheminement ≥ 600 V).

Solutions matérielles:Silicone chargé de nitrure de bore (résistivité volumique > 1×10¹⁵ Ω·cm). Conception de structure sandwich (couche conductrice/couche isolante/couche de blindage co-moulées).

Applications d'équipements industriels

Scellage des équipements semi-conducteurs

Exigences strictes:

Résistance à la corrosion plasma (perte de masse < 0,1 mg après 10⁸ cycles de bombardement RF).

Dégazage ultra-faible (TML < 0,1%, CVCM < 0,01%).

Solution:

Caoutchouc fluorosilicone combiné avec du caoutchouc perfluoropolyéther pour modification.

Adsorption et démoulage sur tamis moléculaire (résidus de COV < 1μg/g).

Composants de machines de transformation des aliments

Obstacles à la certification: FDA 21 CFR 177.2600 + UE 1935/2004.

Innovations de procédés:

Technologie de démoulage par pulvérisation électrostatique sans contact.

Détection de différence de couleur en ligne (ΔE < 0,5).

Ces innovations soulignent la polyvalence du formage pneumatique du silicone dans divers secteurs, notamment les dispositifs médicaux, l'électronique grand public, les applications automobiles et les équipements industriels. L'évolution constante des technologies de moulage et des propriétés des matériaux stimule les progrès dans ces domaines, faisant du formage pneumatique du silicone un procédé de plus en plus essentiel pour une fabrication de haute précision, durable et économique.

Preuve de performance des pièces de qualité aérospatiale générées par formage pneumatique de silicone

Le système de validation des performances environnementales extrêmes pour les composants en silicone de qualité aérospatiale nécessite l'établissement d'un cadre multidimensionnel complet, englobant le criblage des matériaux, la simulation de l'environnement extrême, la vérification fonctionnelle, la prédiction de la durée de vie et les certifications internationales.

Grâce à des tests rigoureux tels que le cyclage thermique sous vide (-150 °C à +200 °C), l'érosion par l'oxygène atomique (5 × 10¹⁵ atomes/cm²) et un choc mécanique de 1 500 G, combinés au modèle d'accélération d'Arrhenius et à la théorie de l'accumulation des dommages par fatigue, le système garantit que les composants en silicone résistent aux radiations de l'espace lointain, aux fluctuations extrêmes de température et aux conditions de vide poussé. La conformité à la certification de faible dégazage de la NASA (TML < 1,01 TP3T), aux examens d'aptitude spatiale de l'ESA et aux normes aéronautiques DO-160G est obligatoire, établissant ainsi une chaîne de données traçable en boucle fermée.

| Catégorie de test | Conditions simulées | Normes de test | Critères de performance clés |

| Cyclage thermique-vide | -150°C à +200°C, 10⁻⁶ Torr, 100 cycles | ECSS-Q-ST-70-02C | Taux de variation de volume < 0,5% |

| Érosion atomique de l'oxygène | 5×10¹⁵ atomes/cm² (équivalent LEO) | ASTM E2089 | Profondeur d'érosion de surface < 10 μm (SEM) |

| Performances d'étanchéité dynamiques | 0→10⁵ Pa pression cyclique, 10⁶ cycles | ISO 3601-3 | Taux de fuite <1×10⁻⁶ cc/sec (test He) |

| Test électrique cryogénique | -180°C +10kV décharge soutenue | DO-160G Section 25 | Résistivité volumique >1×10¹⁴ Ω·cm |

| Vieillissement dû aux radiations | Irradiation aux rayons gamma de 500 krad | ASTM D1879 | Atténuation de la résistance à la traction <20% |

| Validation de la durée de vie | Modèle d'Arrhenius (Ea = 100 kJ/mol) | MIL-HDBK-217F | Durée de vie équivalente > 15 ans (mission) |

Conclusion

Le formage pneumatique du silicone offre une précision, une durabilité et une flexibilité inégalées, ce qui le rend idéal pour un large éventail d'applications. Qu'il s'agisse de dispositifs médicaux, d'électronique flexible ou de composants automobiles de pointe, cette technologie garantit des produits sur mesure de haute qualité, aux détails précis et aux performances fiables.