Introduction

Le silicone, un matériau polyvalent largement utilisé dans des industries telles que l'automobile, l'alimentation, l'électronique, etc., est réputé pour sa stabilité thermique exceptionnelle. Contrairement aux plastiques conventionnels, le silicone conserve son intégrité structurelle même à des températures élevées. Cette caractéristique distinctive a des implications pratiques significatives, incitant les ingénieurs et les professionnels à se pencher sur le comportement thermique du silicone pour répondre aux exigences des applications modernes. Comprendre la température de fusion du silicone est primordial pour libérer son potentiel industriel.

Le silicone fond-il ?

La réponse du silicone aux températures élevées est fascinante. Contrairement aux plastiques classiques qui fondent lorsqu’ils sont chauffés, le silicone reste solide. Cependant, à mesure que les températures dépassent 200°C, le silicone devient progressivement plus cassant et perd sa résistance mécanique. Il ne fond pas ; au lieu de cela, il subit une transformation qui combine résilience et adaptabilité, des qualités que l’on ne retrouve pas couramment dans d’autres matériaux. Ce comportement unique est attribué à la structure moléculaire du silicone, en particulier à son squelette robuste en siloxane, qui lui permet d'exceller dans des températures extrêmes. Une compréhension approfondie de cette propriété est essentielle pour les industries cherchant à exploiter efficacement les avantages thermiques du silicone.

Température de fusion du caoutchouc de silicone

| Écart de température | Comportement |

|---|---|

| Jusqu'à 150°C (302°F) | Le silicone reste inchangé sous chauffage continu. |

| 150°C – 200°C (302°F – 392°F) | Le silicone commence à perdre de son élasticité et durcit avec le temps. |

| 200°C – 300°C (392°F – 572°F) | Le silicone devient plus dur mais ne fond pas. |

| Au-dessus de 300°C (572°F) | Le comportement exact peut varier en fonction du grade et de la composition. |

- La température de fusion du caoutchouc de silicone s'étend d'environ 1 000 °F (537,778 °C) à 2 577,2 °F (1 414 °C), soulignant sa capacité à résister à des températures extrêmes.

- Le silicone présente une résilience même dans les applications cryogéniques, conservant ses propriétés à des températures aussi basses que -60°C (-76°F).

- Le comportement précis de la température de fusion peut varier en fonction de la qualité et de la composition spécifiques du silicone, soulignant l'importance d'une sélection précise pour répondre aux exigences thermiques spécifiques à l'application.

Température de fonctionnement pour différentes qualités de silicone

| Qualité silicone | Plage de température de fonctionnement | Applications clés |

|---|---|---|

| Haute température | Excellant dans les réglages à haute température et conservant les propriétés mécaniques. | Composants aérospatiaux, joints de moteur, équipements industriels |

| Basse température | Conçu pour résister aux basses températures, offrant flexibilité et performances. | Applications de stockage frigorifique, composants automobiles, électronique extérieure |

| Catégories de spécialité | Conçu pour des applications spécifiques, offrant des caractéristiques thermiques uniques. | Dispositifs médicaux, transformation des aliments et des boissons, encapsulation électronique |

- Différentes qualités de silicone sont conçues pour des plages de températures de travail et des applications spécifiques.

- Les qualités haute température excellent dans les environnements de chaleur extrême, ce qui les rend idéales pour les équipements aérospatiaux et industriels.

- Les qualités basse température sont conçues pour les applications d'entreposage frigorifique et automobiles, offrant une flexibilité dans des conditions de gel.

- Les qualités spécialisées répondent à des besoins uniques et sont utilisées dans les dispositifs médicaux, la transformation des aliments et l'encapsulation électronique.

- La capacité de sélectionner la bonne qualité de silicone est essentielle pour que les industries puissent répondre à leurs exigences thermiques et améliorer les performances des applications.

Conductivité thermique du silicone

La conductivité thermique du silicone est une caractéristique remarquable qui souligne sa polyvalence. Sa capacité à agir comme isolant thermique est cruciale dans les applications nécessitant une régulation de température. Contrairement aux métaux, qui conduisent rapidement la chaleur, le silicone offre une conductance thermique modérée, agissant comme un tampon contre les fluctuations de température. Cette caractéristique est particulièrement bénéfique dans les applications électroniques où le silicone sert de dissipateur de chaleur, protégeant les composants sensibles des dommages thermiques. En plongeant dans le domaine moléculaire, le squelette siloxane du silicone joue un rôle central dans son comportement thermique, assurant sa stabilité et faisant du silicone un matériau précieux pour la gestion de la chaleur, une caractéristique indispensable dans diverses applications industrielles.

Facteurs affectant la température de fusion du silicone

- Structure moleculaire: La structure moléculaire unique du silicone, y compris son squelette siloxane à haute énergie de liaison, joue un rôle important dans son comportement à la température de fusion.

- Grade: Différentes qualités et compositions de silicone peuvent avoir des températures de fusion variables, ce qui ajoute de la complexité à la sélection des matériaux pour des applications spécifiques.

- Additifs : La présence d'additifs, tels que des charges renforçantes et des stabilisants thermiques, peut améliorer la stabilité thermique du silicone et influencer son point de fusion.

- Méthodes de traitement : Différents procédés de fabrication peuvent avoir un impact sur le comportement thermique du silicone, ce qui rend crucial la prise en compte de la méthode de production utilisée.

Comprendre ces facteurs d'influence est essentiel pour les industries, car cela permet un contrôle précis des performances du silicone dans différentes conditions thermiques, garantissant ainsi qu'il répond aux exigences rigoureuses d'applications spécifiques.

Mesurer la plage de température de fusion du caoutchouc de silicone

Mesurer avec précision la plage de températures de fusion du caoutchouc de silicone est un effort technique soutenu par des méthodologies précises. Des techniques telles que la calorimétrie différentielle à balayage (DSC) et l'analyse thermogravimétrique (TGA) sont utilisées pour dévoiler les caractéristiques thermiques du silicone. Ces mesures sont impératives et jettent les bases de son application dans diverses industries. En discernant la plage de températures de fusion, les industries sont mieux placées pour exploiter les avantages thermiques du caoutchouc de silicone, en garantissant qu'il répond aux exigences rigoureuses des applications modernes et en propulsant les innovations dans un domaine où la température dicte souvent les règles d'engagement.

Importance de contrôler la température de fusion

Le contrôle de la température de fusion du silicone est primordial pour garantir des performances optimales dans diverses applications. Dans les applications automobiles, par exemple, les composants en silicone doivent résister à des températures élevées du moteur sans compromettre leur fonctionnalité. De même, dans l’industrie agroalimentaire, les ustensiles en silicone doivent conserver leur intégrité même lorsqu’ils sont exposés à des températures de cuisson élevées. La capacité de contrôler et de prédire la température de fusion du silicone permet aux industries d'adapter leurs solutions, garantissant que la sécurité, l'efficacité et les performances ne sont pas compromises. Ce contrôle témoigne de la polyvalence du silicone, consolidant sa place dans l'arsenal de matériaux adaptés aux environnements thermiques difficiles.

Méthodes pour contrôler la température de fusion du silicone

- Composition du matériau: Ajuster la composition du silicone en ajoutant ou en modifiant des composants peut avoir un impact sur sa température de fusion. Cette méthode permet une personnalisation pour répondre aux exigences spécifiques des applications.

- Techniques de traitement : L'utilisation de méthodes de traitement spécifiques lors de la fabrication peut influencer le comportement thermique du silicone. Cela inclut des facteurs tels que le temps de durcissement, la température et la pression.

- Stabilisateurs thermiques : L'utilisation de stabilisants thermiques, sous forme d'additifs ou de revêtements, peut aider à contrôler et à améliorer la résistance du silicone aux températures élevées. Ces stabilisants jouent un rôle crucial dans l’adaptation du silicone à des exigences thermiques spécifiques.

- Innovation en science des matériaux : La recherche et le développement en cours dans le domaine de la science des matériaux continuent de découvrir de nouvelles façons de contrôler la température de fusion du silicone. Les innovations dans ce domaine conduisent à l’adaptation du silicone à des applications thermiques diverses et exigeantes.

En utilisant ces méthodes, les industries ont la capacité non seulement de résister à la chaleur, mais également d'exploiter les propriétés thermiques du silicone pour répondre aux exigences précises de leurs applications, favorisant ainsi l'innovation dans l'utilisation de ce matériau remarquable.

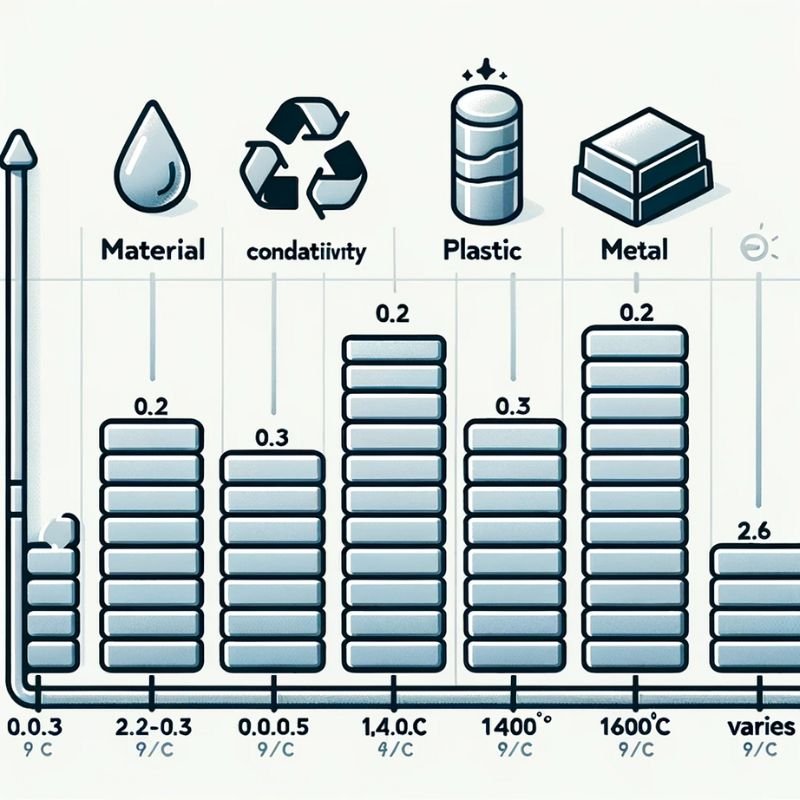

Comparaison du silicone avec d'autres matériaux

Le silicone est un matériau polyvalent connu pour ses propriétés thermiques uniques. Comparons le silicone avec deux autres matériaux courants, le plastique et le métal, en termes de conductivité thermique et de point de fusion :

| Matériel | Conductivité thermique (W/m·K) | Point de fusion (°C) |

|---|---|---|

| Silicone | 0.2 – 0.3 | 1400 – 1600 |

| Plastique | 0.1 – 0.5 | Varie |

| Métal | Varie | Varie |

- Conductivité thermique: Le silicone présente une conductivité thermique modérée de 0,2 à 0,3 W/m·K, ce qui le rend adapté aux applications où une isolation thermique est requise.

- Point de fusion: Le silicone a un point de fusion élevé allant de 1400°C à 1600°C, offrant une excellente résistance aux températures élevées.

- Plastique: Les plastiques ont généralement une conductivité thermique inférieure à celle du silicone, allant de 0,1 à 0,5 W/m·K. Les matières plastiques varient également en termes de points de fusion en fonction de leur composition.

- Métal: Les métaux ont des conductivités thermiques variables, généralement supérieures à celles du silicone. Les points de fusion des métaux varient considérablement en fonction du métal spécifique utilisé.

Cette comparaison met en évidence les performances thermiques équilibrées du silicone, ce qui en fait un choix privilégié dans les applications exigeant une résilience thermique et une isolation.

Applications impactées par la température de fusion du silicone

- Joints automobiles : La température de fusion du silicone est cruciale pour les joints automobiles, car elle leur permet de supporter des températures élevées du moteur sans compromettre leur fonctionnalité.

- Ustensiles de cuisine: Dans l’industrie agroalimentaire, les ustensiles en silicone doivent conserver leur intégrité même lorsqu’ils sont exposés à des températures de cuisson élevées. Contrôler la température de fusion des silicones est essentiel pour garantir leurs performances.

- Encapsulation électronique : Les propriétés thermiques du silicone le rendent précieux dans les applications électroniques, où il sert de boîtier de protection pour les composants sensibles, les protégeant des dommages thermiques.

- Composants industriels : Divers composants industriels, tels que les joints et les joints, bénéficient de la capacité du silicone à résister à des températures extrêmes, garantissant ainsi leur fiabilité et leur longévité.

Comprendre l'impact de la température de fusion du silicone est essentiel pour concevoir des solutions sur mesure qui non seulement répondent, mais dépassent les exigences thermiques exigeantes des applications contemporaines. Chaque application témoigne de la résilience thermique du silicone et de son importance pratique dans des scénarios réels.

Normes industrielles pour les propriétés thermiques du silicone

- Référentiel qualité et sécurité : Adhérer aux normes de l’industrie n’est pas seulement une pratique ; c'est un engagement à maintenir les plus hauts niveaux de qualité et de sécurité dans les solutions à base de silicone.

- Précision et cohérence : Ces normes minutieusement élaborées définissent des seuils thermiques précis que le silicone doit respecter. Cela garantit que les performances du silicone restent fiables et cohérentes dans diverses applications.

- Confiance et fiabilité : Le respect de ces normes renforce la confiance. Il assure aux clients et partenaires que les solutions silicones sont de la plus haute qualité, renforçant la fiabilité de ces matériaux.

- Excellence culturelle : Ces normes favorisent une culture d’excellence au sein des industries qui dépendent du silicone. Ils soulignent l'importance de la précision, de la fiabilité et de la sécurité dans l'utilisation du silicone dans divers environnements thermiques.

Le respect de ces normes industrielles garantit la qualité, la fiabilité et la sécurité des solutions à base de silicone dans les applications thermiques.

Innovations visant à améliorer la stabilité thermique du silicone

La recherche visant à améliorer la stabilité thermique du silicone a déclenché une vague d'innovations. De l'incorporation de nouveaux additifs à l'avènement de techniques de transformation avancées, le domaine de la stabilité thermique du silicone est en constante évolution. Ces progrès ne sont pas de simples efforts scientifiques, mais contribuent à ouvrir la voie à de nouvelles applications et à améliorer celles existantes. En repoussant les limites de la stabilité thermique du silicone, les industries sont mieux placées pour répondre aux demandes toujours croissantes des applications modernes, garantissant ainsi que le silicone continue d'être un choix fiable dans un environnement thermiquement exigeant.

Études de cas

L'exploration de scénarios réels fournit des informations tangibles sur l'impact de la compréhension et du contrôle de la température de fusion du silicone. Diverses études de cas, couvrant des secteurs allant de l'automobile à l'électronique, mettent en lumière les implications pratiques des propriétés thermiques du silicone. Chaque étude de cas témoigne de la résilience thermique du silicone, montrant comment les industries relèvent les défis thermiques en tirant parti des propriétés uniques du silicone. Ce voyage de la compréhension théorique à l'application pratique souligne le rôle indispensable du silicone pour résoudre les dilemmes thermiques du monde réel, propulser les industries vers l'avant dans le domaine thermique et éclairer la voie de l'innovation éclairée par les flammes de la connaissance.

Conclusion

Le récit thermique de Silicone est une histoire de résilience, d’adaptabilité et d’innovation. Comprendre sa température de fusion et la myriade de facteurs qui l'influencent est plus qu'un effort académique : c'est une nécessité pratique pour les industries visant à exploiter les prouesses thermiques du silicone. Grâce à un mélange de théorie, d'applications concrètes et d'un aperçu des innovations futures, le récit du voyage thermique du silicone est à la fois éclairant et stimulant. Il présente un matériau qui non seulement résiste au test thermique, mais qui y prospère, se taillant une place dans un monde où la température dicte souvent les règles d'engagement.