Ti trovi a un bivio nello sviluppo del tuo prodotto. Il tuo team ha bisogno di componenti in silicone, ma il fornitore propone termini come "LSR" e "HTV" con preventivi di prezzo molto diversi. Uno promette cicli più rapidi ma richiede un investimento maggiore in attrezzature. L'altro sembra più economico all'inizio, ma potrebbe creare un collo di bottiglia nella tua linea di produzione.

La gomma siliconica liquida (LSR) utilizza lo stampaggio a iniezione con sistemi automatizzati a canale freddo, offrendo cicli più rapidi e una consistenza superiore per la produzione di grandi volumi. Il silicone HTV (vulcanizzazione ad alta temperatura) si basa sullo stampaggio a compressione, offrendo costi di attrezzaggio inferiori ma una produttività inferiore. La scelta dipende dal volume annuo, dalla complessità del componente e dai requisiti di qualità: la gomma siliconica liquida (LSR) eccelle nelle microparti e nelle applicazioni medicali, mentre l'HTV è adatta alla prototipazione e ai lotti di medio volume.

Ma ecco cosa sfugge alla maggior parte degli ingegneri: l'opzione "più economica" spesso diventa quella costosa se si considerano i tempi di ciclo, i tassi di scarto e la manodopera post-lavorazione. Ho visto team di approvvigionamento impegnarsi per utensili HTV solo per poi affannarsi per la capacità di LSR sei mesi dopo, quando la domanda è raddoppiata. Analizziamo nel dettaglio in che modo questi processi differiscono e quando ognuno di essi ha senso dal punto di vista finanziario.

Cosa differenzia lo stampaggio a iniezione LSR dalla compressione HTV?

Ricordo la prima volta che ho visto il ciclo di una macchina LSR. La precisione era ipnotizzante: il materiale liquido scorreva attraverso canali riscaldati, riempiendo microcavità in pochi secondi. Poi ho visto una pressa HTV, dove un operatore posizionava manualmente le preforme nello stampo. Notte e giorno.

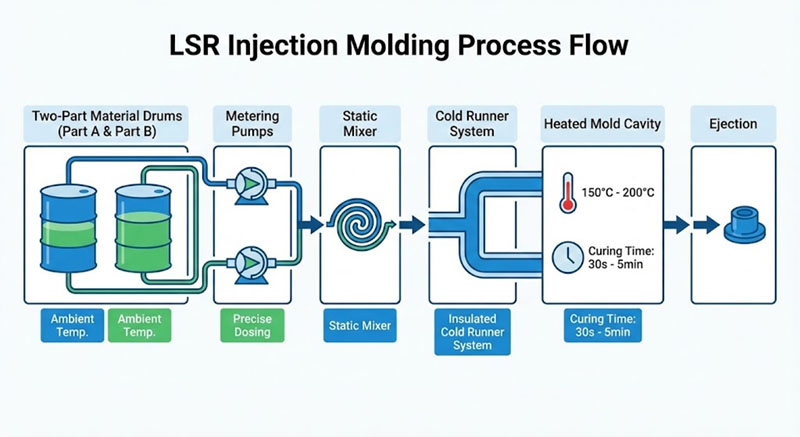

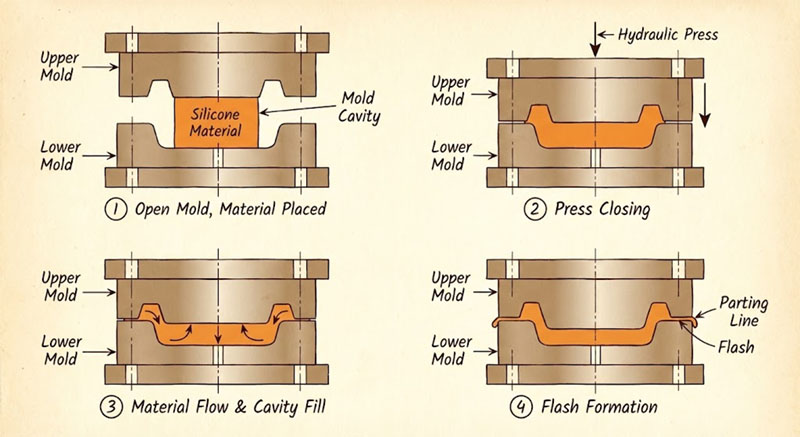

Lo stampaggio a iniezione LSR pompa silicone liquido bicomponente attraverso un sistema a canale freddo in stampi riscaldati (tipicamente 170-200 °C), polimerizzando in 20-60 secondi per ciclo. Lo stampaggio a compressione HTV posiziona blocchi di silicone premiscelati in stampi aperti, quindi li pressa e li riscalda (150-180 °C) per 3-10 minuti. L'LSR automatizza la movimentazione dei materiali e riduce la manodopera, mentre l'HTV richiede il caricamento manuale e tempi di polimerizzazione più lunghi.

Meccanica di processo: Cold Runner vs. Caricamento manuale

Il canale freddo LSR è la vera svolta. Mantiene separati i due componenti del silicone fino all'ugello di miscelazione, prevenendone la polimerizzazione prematura. Questo sistema consente:

- Cicli completamente automatizzati: Nessun operatore tocca il materiale tra uno scatto e l'altro

- Pesi di pallini uniformi: Le pompe di precisione garantiscono una ripetibilità di ±0,5%

- Zero sprechi di flash: Il materiale del canale freddo ritorna ai tamburi di alimentazione

L'HTV, al contrario, utilizza silicone solido o simile a uno stucco. Gli operatori pesano i pezzi, li posizionano nelle cavità e tagliano la sbavatura in eccesso dopo la polimerizzazione. Ho cronometrato il tempo: anche gli operai specializzati impiegano 15-30 secondi per cavità per il caricamento. Su uno stampo a 4 cavità, questo significa 2 minuti di lavoro manuale per ciclo prima ancora che la pressa si chiuda.

Ecco la ripartizione dei costi che utilizzo con i clienti:

| Fattore | Iniezione LSR | Compressione HTV |

|---|---|---|

| Tempo di ciclo | 20-60 secondi | 3-10 minuti |

| Lavoro per ciclo | 0 secondi (automatico) | 60-120 secondi |

| Rifiuti di materiale | <2% (riciclo a canale freddo) | 10-15% (rifinitura flash) |

| Costo degli utensili | $15,000-$50,000 | $3,000-$12,000 |

Il sovrapprezzo per gli utensili LSR è dannoso all'inizio. Ma quando si producono 100.000 pezzi all'anno, quei 4 minuti di risparmio sul tempo ciclo si sommano. Ho calcolato per un cliente che LSR ha recuperato la differenza di prezzo degli utensili in 8 mesi semplicemente grazie alla riduzione della manodopera e all'aumento della produttività.

Come si confrontano gli standard di qualità tra LSR e HTV?

Una volta, un cliente di dispositivi medici ha rifiutato un intero lotto di HTV a causa di vuoti visibili nel silicone. Il materiale non si era deaerato correttamente durante la miscelazione. Siamo passati al silicone liquido (LSR) e il problema è scomparso. Non perché l'HTV sia intrinsecamente difettoso, ma perché i controlli di processo del silicone liquido (LSR) sono più rigorosi.

L'LSR offre trasparenza di grado ottico, residui volatili minimi (conforme alla FDA fin da subito) e uniformità tra i componenti entro tolleranze di ±0,02 mm. L'HTV può ottenere proprietà simili, ma richiede una post-polimerizzazione (4-8 ore a 200 °C) per eliminare il perossido residuo, e la miscelazione manuale introduce variabilità. Per prodotti medicali, destinati al contatto con gli alimenti o per neonati, la purezza e l'uniformità intrinseche dell'LSR giustificano l'investimento.

Requisiti di purezza del materiale e di post-elaborazione

L'LSR polimerizza tramite catalisi al platino. Nessun perossido, nessun sottoprodotto. I pezzi escono dallo stampo pronti per l'assemblaggio. L'HTV utilizza la reticolazione con perossido, che lascia tracce di residui. Ho misurato livelli di composti organici volatili (COV) in pezzi HTV stampati a 800-1200 ppm. Dopo la post-polimerizzazione, scendono a <100 ppm, ma questo comporta un ciclo di cottura in forno aggiuntivo, un costo energetico e 8 ore di tempo di consegna.

La differenza di odore è immediata. I componenti HTV freschi hanno l'odore degli elastici. I componenti LSR? Inodori. Per i prodotti di consumo – tettarelle per biberon, utensili da cucina, sensori indossabili – quell'esperienza sensoriale è importante. Ho visto marchi rifiutare campioni di HTV solo per l'odore, anche quando il materiale rispettava le specifiche.

La trasparenza è un altro elemento distintivo. L'LSR può ottenere ottiche trasparenti per tubi luminosi, guarnizioni per lenti e componenti estetici. Il processo di miscelazione dell'HTV intrappola le microbolle, conferendo anche ai gradi "trasparenti" un aspetto traslucido e lattiginoso. Utilizzo questa tabella di confronto con i progettisti:

| Proprietà | LSR (come stampato) | HTV (Post-Cured) |

|---|---|---|

| Trasparenza | Trasparente di grado ottico | Da traslucido a opaco |

| Residui di COV | <50 ppm | <100 ppm (dopo la post-polimerizzazione) |

| Odore | Nessuno | Leggero odore di gomma |

| Tolleranza dimensionale | ±0,02 millimetri | ±0,05 millimetri |

Per la prototipazione, la variabilità dell'HTV è perdonabile. Ma una volta spedite 50.000 unità al mese, quella tolleranza di ±0,05 mm si traduce in assemblaggi rifiutati e reclami in garanzia. Ho visto il tasso di guasti delle guarnizioni di un cliente scendere da 2,3% a 0,1% passando dall'HTV all'LSR. Gli utensili in LSR sono costati $28.000 in più, ma hanno risparmiato $15.000 al mese in manodopera di rilavorazione.

Quando ha senso il costo ridotto degli utensili HTV?

Non tutti i progetti richiedono l'LSR. Avevo una startup che stava progettando un'impugnatura personalizzata per pedali adattivi per biciclette. Avevano bisogno di 500 componenti per un programma pilota. Gli utensili in LSR sarebbero costati $35.000, più dell'intero budget per il prototipo. Abbiamo optato per stampi a compressione HTV a $6.000 e abbiamo consegnato i componenti in 3 settimane.

Lo stampaggio a compressione HTV è ideale per volumi annuali inferiori a 50.000 pezzi, geometrie di grandi dimensioni o con pareti spesse (oltre 10 mm) e progetti con domanda incerta. Il minor investimento in attrezzature riduce il rischio finanziario e il processo gestisce le variazioni dei materiali (come l'aggiunta di cariche o pigmenti) in modo più flessibile. Per produzioni di breve durata, prototipi o pezzi in cui il tempo di ciclo non è critico, l'economicità dell'HTV è vincente.

Analisi del punto di pareggio del volume

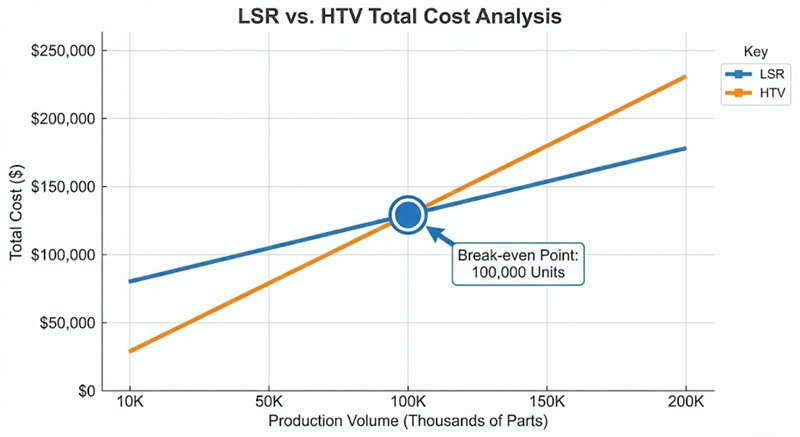

Eseguo questo calcolo per ogni cliente: a quale volume di produzione il vantaggio di costo per pezzo di LSR compensa il sovrapprezzo degli utensili? La formula considera il tempo di ciclo, i costi di manodopera, gli sprechi di materiale e i costi delle ore macchina. Ecco un esempio concreto tratto da un progetto di elettronica di consumo:

- Scenario LSR: $40.000 utensili, ciclo da 35 secondi (4 cavità), $0,18 materiale per parte, $0,05 macchina/manodopera per parte = $0,23 per parte + utensili ammortizzati

- Scenario HTV: $8.000 utensili, ciclo di 5 minuti (4 cavità), $0,15 materiale per parte, $0,42 macchina/manodopera per parte = $0,57 per parte + utensili ammortizzati

Con 10.000 parti: costo totale LSR = $40.000 + ($0,23 × 10.000) = $42.300. Costo totale HTV = $8.000 + ($0,57 × 10.000) = $13.700. Vince HTV.

Con 100.000 pezzi: costo totale LSR = $40.000 + ($0,23 × 100.000) = $63.000. Costo totale HTV = $8.000 + ($0,57 × 100.000) = $65.000. Vince LSR.

Il crossover avviene tra 90.000 e 120.000 pezzi, a seconda della complessità. Ma c'è un fattore nascosto: il lead time. Se il lancio del prodotto dipende dalla spedizione di 20.000 unità in 4 settimane, il ciclo di 35 secondi di LSR significa che una pressa può produrre 500 pezzi per turno di 8 ore. HTV a 5 minuti per ciclo? Solo 96 pezzi per turno. Per eguagliare una linea LSR, sarebbero necessarie 5 presse HTV.

Considero anche la flessibilità di progettazione. L'LSR eccelle in pareti sottili (fino a 0,3 mm), sottosquadri e micro-caratteristiche. Ho stampato tastiere in LSR con pareti dei pulsanti da 0,5 mm e cerniere integrate, impossibili da ottenere con la compressione HTV. Se la geometria del componente supera i limiti di stampabilità, la pressione di iniezione e le caratteristiche di flusso dell'LSR offrono ai progettisti libertà che l'HTV semplicemente non può eguagliare.

Che dire del riciclaggio dei materiali Cold Runner?

Una volta un cliente mi ha chiesto: "Se il canale freddo ricicla il materiale, perché l'LSR produce ancora degli scarti?". Ottima domanda. La risposta riguarda le realtà pratiche della produzione e della durata di conservazione del materiale.

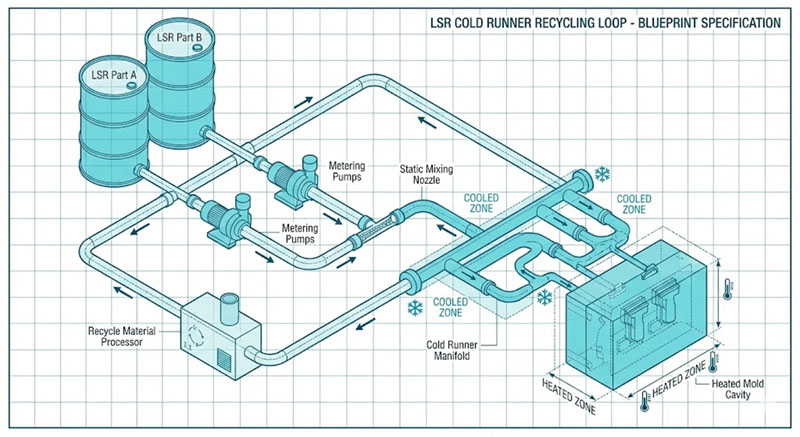

I sistemi a canale freddo LSR riciclano il materiale non polimerizzato nei fusti di alimentazione, ottenendo scarti pressoché nulli durante la produzione a regime. Tuttavia, avviamenti, arresti e cambi di colore generano scarti di 2-5%. Il silicone bicomponente ha un pot life (tempo prima dell'inizio della polimerizzazione) di 4-8 ore nel canale freddo, quindi gli arresti notturni richiedono uno spurgo. L'HTV genera scarti di 10-15% derivanti dalla rifilatura rapida che non possono essere riprocessati senza degradarne le proprietà.

Movimentazione dei materiali e realtà della durata in vaso

Il sistema bicomponente di LSR è elegante ma impegnativo. La Parte A (base) e la Parte B (catalizzatore) sono contenute in fusti a temperatura controllata. Le pompe le dosano in rapporti precisi (tipicamente 1:1 o 10:1) in un miscelatore statico all'ugello di iniezione. Una volta miscelate, il tempo inizia a scorrere. La maggior parte delle qualità di LSR polimerizza completamente in 10-30 minuti a temperatura ambiente, più velocemente se esposta al calore.

Durante la produzione, il canale freddo mantiene il materiale a 15-25 °C, rallentando la polimerizzazione. Finché la linea funziona ininterrottamente, il materiale passa ogni 2-3 minuti e non polimerizza mai completamente nel canale. Gli sprechi sono minimi: solo la piccola quantità nell'ugello di miscelazione che non può essere recuperata.

Ma fermare la linea per pranzo? Il materiale nel canale di colata inizia a gelificare. Dopo 4 ore, è parzialmente indurito e inutilizzabile. Lo spurghiamo – 2-3 iniezioni di materiale – prima di riprendere. Per un pezzo da 20 grammi, si tratta di 60 grammi di scarto a ogni riavvio. In un'operazione a turno singolo con una pausa pranzo e un'interruzione pomeridiana, si tratta di 120 grammi al giorno. In un anno, la quantità si accumula.

Lo scarto di HTV è più semplice: è la sbavatura che si elimina. Gli stampi a compressione sovraccaricano intenzionalmente per garantire il riempimento completo della cavità, quindi il materiale in eccesso fuoriesce dalla linea di giunzione. Su una semplice guarnizione, la sbavatura potrebbe essere pari a 10% del peso del pezzo. Su geometrie complesse con più linee di giunzione, può raggiungere 20%. E non è possibile semplicemente rimescolarlo: una volta reticolato, l'HTV è termoindurente. Fine dei giochi.

Alcuni fornitori offrono servizi di rimacinazione HTV, in cui polverizzano gli scarti e li miscelano con materiale vergine con rapporti 10-20% per applicazioni non critiche. Tuttavia, le proprietà peggiorano: la resistenza alla trazione scende a 15-25% e l'allungamento ne risente. Consiglio questa soluzione solo per progetti orientati ai costi in cui le prestazioni non sono specificate in modo rigoroso.

Conclusione

Scegliete l'LSR quando il volume supera le 50.000 parti all'anno, la complessità del progetto richiede pareti sottili o tolleranze strette e gli standard qualitativi richiedono una purezza di grado FDA. Scegliete la semplicità dell'HTV per prototipi, produzioni a basso volume e parti a pareti spesse, dove i tempi di ciclo e i costi di manodopera non incidono negativamente sui vostri risultati economici.