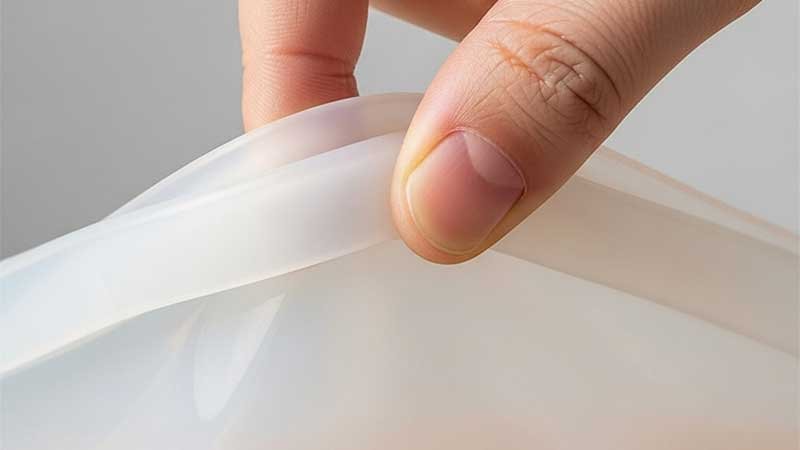

Il silicone alimentare è ampiamente utilizzato in prodotti per neonati, utensili da cucina e contenitori per alimenti. Grazie alla sua sicurezza, resistenza al calore, flessibilità e atossicità, è diventato un materiale di riferimento.

Tuttavia, quando si personalizzano o si scelgono prodotti in silicone, molti trascurano un fattore chiave: la durezza Shore A. Come si sceglie quindi la durezza giusta per i diversi prodotti in silicone destinati al contatto con gli alimenti?

In questa guida ti spiegheremo le basi, i casi d'uso più comuni e come effettuare la scelta giusta.

Che cosa è la durezza Shore?

La durezza Shore misura la morbidezza o la compattezza di un materiale. Nell'industria del silicone, la scala Shore A è la più comunemente utilizzata. Valori Shore A più bassi indicano che il silicone è più morbido, più facile da piegare e più comprimibile. Valori più alti indicano che il materiale è più compatto, più resistente alla pressione e con maggiore elasticità.

Intervallo Shore A tipico per silicone alimentare:

| Tipo | Catena della Costa A | Caratteristiche principali |

| Molto morbido | 20–30 | Morbido come un ciuccio per neonati, delicato in bocca |

| Medio-morbido | 40–50 | Facile da piegare con supporto moderato |

| Tipo più solido | 60–80 | Adatto per prodotti che necessitano di maggiore resistenza |

Perché la scelta della durezza è così importante?

La scelta della durezza giusta è fondamentale per i prodotti in silicone alimentare. Influisce sul funzionamento del prodotto, sulla sensazione che trasmette durante l'uso, sulla facilità di produzione e sul costo.

Quando la durezza è corretta, il prodotto è perfetto per il suo scopo. Un ciuccio per neonati è morbido e delicato, mentre una teglia da forno è solida e stabile. Questo offre agli utenti un'esperienza migliore.

Se la durezza non è corretta, il prodotto potrebbe non funzionare bene o non essere piacevole al tatto. Può anche causare problemi in produzione, come maggiori scarti o una qualità inferiore. I clienti potrebbero persino mettere in dubbio la qualità del prodotto. Questo può danneggiare il tuo marchio.

Come scegliere la durezza giusta in base al tipo di prodotto?

Diversi prodotti in silicone richiedono diversi livelli di durezza. Ecco una guida rapida per i più comuni articoli in silicone a contatto con gli alimenti.

| Tipo di prodotto | Durezza consigliata (Shore A) | Perché questa durezza funziona |

| Ciucci per bambini, massaggiagengive | 20–30 | Morbido e sicuro da mordere, nessun fastidio in bocca |

| Cucchiai in silicone, ciotole per bambini | 30–50 | Flessibile ed elastico, facile da tenere e masticare per i bambini |

| Sacchetti per la conservazione degli alimenti, coperchi sigillanti | 40–50 | Buona tenuta con morbidezza sufficiente per una facile maneggevolezza |

| Stampi da forno, stampi per torte | 50–60 | Mantiene la forma sotto il calore, facile da staccare dallo stampo |

| Guanti in silicone, cuscinetti termici | 70–80 | Resistente al calore, antiscottatura e antiscivolo |

| Vassoi per cubetti di ghiaccio, stampi per cioccolato | 40–50 | Abbastanza solido per la struttura, abbastanza morbido per un facile rilascio |

Cosa bisogna considerare quando si sceglie la durezza del silicone?

Nella scelta della durezza Shore corretta per il silicone alimentare, ci sono altri aspetti chiave da considerare. Questi fattori interagiscono tra loro e qualsiasi errore potrebbe influire sulla funzionalità del prodotto, sulla sua consistenza e sulla sua facilità di realizzazione.

Chi utilizzerà il prodotto?

Ogni persona ha bisogno di un diverso livello di morbidezza.

Per neonati o adulti più grandi, il silicone più morbido (30A–50A) è solitamente più indicato. È delicato e sicuro da usare. Un ciuccio troppo duro potrebbe ferire le gengive del bambino.

Per i professionisti della cucina, come gli chef che usano spatole o utensili da forno, il silicone più solido (50A–70A) è spesso migliore. Dura più a lungo e funziona bene anche con un uso intenso o ripetuto.

Qual è la forma del prodotto?

Anche la forma e lo spessore sono importanti.

Le parti sottili, come guarnizioni o cannucce, necessitano di silicone più resistente (60A–70A) per evitare che si pieghino o cedano facilmente.

Le parti più spesse, come ciotole o tazze, possono essere realizzate in silicone più morbido (40A–60A) per risultare più comode da impugnare, pur rimanendo resistenti.

Cosa deve fare il prodotto?

La funzione è decisiva.

Se il prodotto deve essere pieghevole, come nel caso di una tazza pieghevole, è preferibile utilizzare un silicone più morbido (30A–50A).

Se deve aderire, come nel caso di una ventosa, utilizzare una durezza media (40A–60A) con un buon rimbalzo.

Per gli oggetti che bloccano il calore, come i guanti da forno o i rivestimenti delle tazze, il silicone più rigido (60A–70A) offre maggiore resistenza e resistenza al calore.

Può funzionare con i tuoi stampi?

È inoltre necessario adattare la durezza a stampi e macchinari.

Il silicone morbido può aderire di più allo stampo. Questo rende la sformatura più difficile, a meno che lo stampo non sia liscio e ben progettato.

Il silicone più duro scorre meno durante lo stampaggio. Quindi potrebbe essere necessaria una pressione o un calore maggiori per riempire correttamente lo stampo.

Ecco perché è importante verificare la configurazione di produzione prima di scegliere la durezza. Questo aiuta a evitare problemi e a risparmiare tempo.

Come testare la durezza del silicone alimentare?

Nello sviluppo o nell'ispezione di prodotti in silicone destinati al contatto con gli alimenti, la prova di durezza è un passaggio fondamentale ma essenziale. Contribuisce a garantire che il materiale soddisfi le esigenze di progettazione e influisce sulla sensazione al tatto, sul funzionamento e sulle prestazioni in sicurezza del prodotto.

Utilizzare un durometro Shore A

Il silicone alimentare viene solitamente testato con un durometro Shore A. Si tratta di uno strumento standard utilizzato per misurare la durezza superficiale in modo rapido e affidabile.

Fasi del test:

- Preparare un campione di silicone di almeno 6 mm di spessore, con una superficie piana e pulita.

- Posizionare il campione su una superficie solida e piana.

- Premere l'ago del durometro verticalmente sul campione.

- Leggere il valore mostrato sul quadrante o sullo schermo digitale (in unità Shore A).

- Mantenere il dispositivo in posizione per 3 secondi per punto di prova. Misurare cinque punti e calcolarne la media.

Fattori che possono influenzare il risultato

- La temperatura è importante: Maggiore è la temperatura, più morbido è il silicone. Questo può portare a letture più basse. Il test deve essere eseguito a 23±2 °C, in condizioni standard di laboratorio.

- Spessore del campione o supporto morbido: Se il campione è troppo sottile o è posizionato su una superficie morbida, l'ago non premerà correttamente e la lettura potrebbe essere troppo bassa.

- Controllo del tempo: Anche una pressione troppo breve o troppo lunga può dare origine a risultati incoerenti.

Differenze tra materia prima e prodotto finale

Nella produzione reale, la durezza del silicone grezzo e quella del prodotto finito potrebbero non essere esattamente le stesse. Questo può accadere a causa di:

- Variazioni della temperatura o del tempo di vulcanizzazione durante la lavorazione

- Utilizzo di masterbatch colorati, riempitivi o altri additivi

- La struttura del prodotto (come lo spessore o le parti cave) influenza la sensazione di durezza in aree specifiche

Ecco perché è importante testare i materiali, i semilavorati e i prodotti finali in più fasi prima della produzione in serie, per garantire che la durezza rimanga costante.

Conclusione

Non esiste una regola universale per la scelta della durezza del silicone. La chiave è considerare come verrà utilizzato il prodotto, chi lo utilizzerà, quali metodi di lavorazione sono coinvolti e come si comporta il materiale. Prima di avviare la produzione in serie, consigliamo di testare campioni, raccogliere feedback dagli utenti e verificarne le prestazioni per confermare la durezza ottimale.

Stai per sviluppare un prodotto in silicone alimentare? Non esitare a contattarci. Offriamo supporto completo, dalla consulenza sui materiali alla scelta della durezza, fino all'ottimizzazione dello stampo.