I prodotti in silicone sono ampiamente utilizzati in molti campi a causa delle caratteristiche di non tossico, insapore, resistenza alle alte temperature, prestazioni stabili, ecc. Nella nostra vita quotidiana, i prodotti in silicone possono essere trovati ovunque, dall'alimentazione dei bambini in silicone agli utensili da cucina in silicone, da dai ricambi auto alle apparecchiature mediche e dai prodotti di bellezza ai beni di consumo, come giocattoli e articoli da regalo in silicone.

I prodotti in gomma siliconica sono benvenuti non solo per le loro proprietà fisiche di alta qualità, ma anche perché la loro struttura chimica si basa su unità alternate di silicio e ossigeno. Possono essere realizzati con diverse basi organiche e di carbonio, nonché additivi e riempitivi integrati nella loro struttura molecolare per creare prodotti con diverse forme, durezza o elasticità, colore, trasparenza, resistenza allo strappo, resistenza agli stress ambientali o meccanici e altro ancora.

Come produrre prodotti in silicone?

In qualità di produttore professionale di prodotti in silicone con molti anni di esperienza nel settore, i processi di produzione del silicone Ruiyang includono:

- Stampaggio a compressione

- Stampaggio ad iniezione di gomma siliconica liquida

- Stampaggio ad iniezione di gomma ad alta consistenza

- Stampaggio per estrusione

- Stampaggio per calandratura

- Stampaggio a trasferimento

La scelta del processo da utilizzare varia da prodotto a prodotto a seconda della complessità della struttura del prodotto in silicone, delle dimensioni, della quantità, del costo, delle esigenze prestazionali speciali, ecc. Pertanto, è fondamentale comprendere i materiali e i processi di produzione per ottimizzare il prodotto in silicone qualità, produttività e coerenza. Diamo uno sguardo più da vicino a questi metodi.

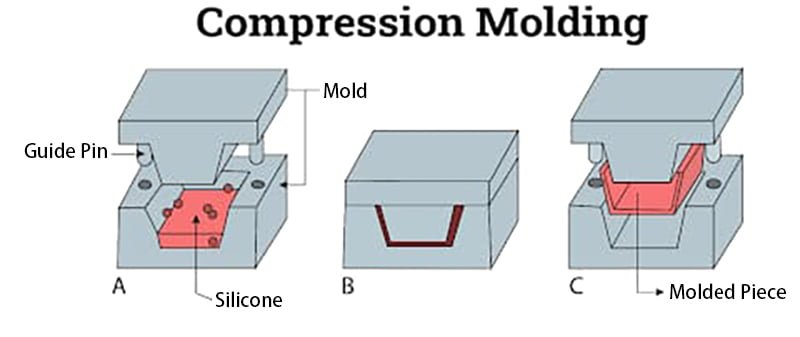

Stampaggio a compressione

Lo stampaggio a compressione è un metodo molto comune per la lavorazione del silicone. Viene eseguito principalmente dall'adattamento dello stampo e la forma dello stampo determina la forma del prodotto in silicone. Il silicone viene solitamente modellato mediante stampi ad alta temperatura. Innanzitutto, le materie prime siliconiche solide vengono miscelate con un agente vulcanizzante. Quindi il materiale viene pressurizzato attraverso il vulcanizzatore per riempire l'intera cavità e vulcanizzato ad alta temperatura, e il riscaldamento e la pressione vengono mantenuti fino alla polimerizzazione del silicone. Durante questo processo, la gomma siliconica rimane alquanto flessibile e la durezza del silicone stampato è solitamente compresa tra 30°C e 70°C. Questo processo di produzione è relativamente semplice e applicabile alla maggior parte dei prodotti in silicone.

I vantaggi dello stampaggio a compressione includono

- Costo degli utensili inferiore

- Meno spreco di materie prime

- Conveniente, soprattutto per pezzi di grandi dimensioni e ordini di grandi volumi

- Adatto per piccole parti e forme più complesse

- Ampia gamma di applicazioni tra cui tastiere di computer, forniture da cucina, parti elettriche e alcune apparecchiature mediche e dentistiche

Tipi di prodotti in silicone stampati a compressione

Prodotti in silicone per bambini, prodotti in silicone per la cucina, articoli per la casa, guarnizioni, guarnizioni di tenuta, O-ring, valvole a becco d'anatra in silicone, ricambi auto personalizzati in silicone, ecc.

Stampaggio a iniezione

Lo stampaggio a iniezione è più complesso dello stampaggio per compressione, dello stampaggio per trasferimento o dello stampaggio per estrusione. I tempi di polimerizzazione brevi e la bassa viscosità rendono lo stampaggio a iniezione una scelta eccellente per un'ampia varietà di prodotti in silicone. La progettazione dello stampo, le dimensioni dell'accesso e la posizione sono fattori chiave per ottimizzare il processo di stampaggio a iniezione.

L’utilizzo del processo di stampaggio ad iniezione presenta i seguenti vantaggi:

- Adattarsi alla produzione in grandi volumi

- È possibile utilizzare più materiali contemporaneamente

- Può essere automatizzato

- Basso prezzo di produzione per componente

- Ciclo di stampaggio breve

- Non è richiesta alcuna preparazione prefabbricata

- Con la corretta progettazione dello stampo non è necessaria alcuna rifinitura

- Molto adatto per prodotti che richiedono tolleranza dimensionale o uniformità

Naturalmente, oltre ai vantaggi, ci sono anche alcuni punti a cui prestare attenzione quando si utilizza lo stampaggio a iniezione per produrre prodotti in silicone.

- Lampeggiamenti, deformazioni, bolle, ammaccature

- Un volume di iniezione insufficiente causerà il mancato riempimento della parte dello stampo

- Negli stampi multi-cavità, bilanciare i cancelli per ottimizzare il flusso del materiale

- Potrebbe essere necessario uno sfiato con riempimento rapido e tempi di messa a fuoco brevi per eliminare l'aria intrappolata

- Rinfrescare le miscele di materiali prima dello stampaggio migliora la resa del pezzo

- Mantenere la cavità pulita e identificarla

- Stagionatura del prodotto

- Ideale per prodotti a parete sottile

Tipi di prodotti stampati in silicone ad iniezione

Piccoli pezzi di precisione, ricambi auto, forniture per il nuoto, elettrodomestici da cucina

Stampaggio ad iniezione di gomma siliconica liquida (LSR).

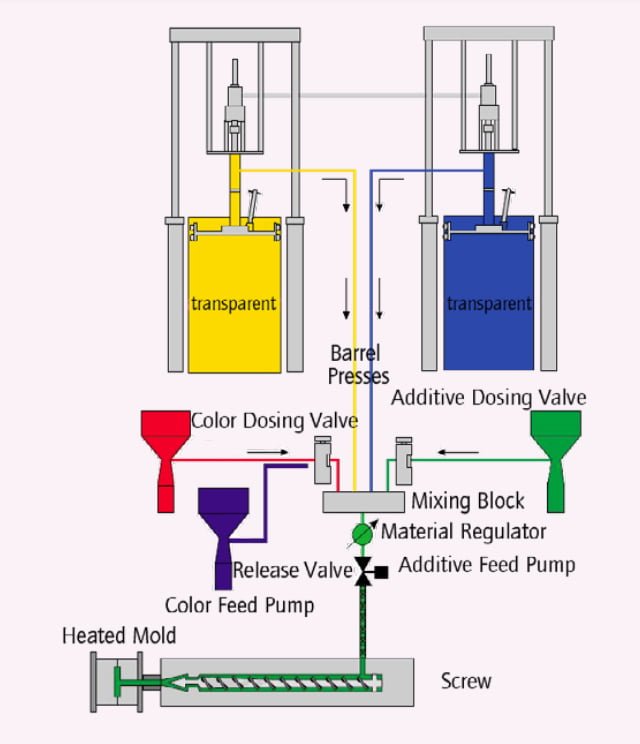

La gomma siliconica liquida è un silicone polimerizzato bicomponente di elevata purezza, rinforzato con silice appositamente trattata. Ha requisiti relativamente elevati di robustezza, resistenza e alta qualità. L'LSR è meno viscoso dell'HCR, il che lo rende un materiale pompabile ideale per lo stampaggio a iniezione di liquidi.

La differenza principale tra LSR e HCR è la natura “fluida” o “liquida” del materiale LSR. Inoltre, mentre l'HCR può utilizzare processi di polimerizzazione al perossido o al platino, l'LSR utilizza solo additivi al platino. A causa della natura termoindurente del materiale, lo stampaggio a iniezione di LSR richiede una manipolazione speciale come una miscelazione distributiva intensiva mantenendo il materiale a bassa temperatura prima che venga spinto in una cavità riscaldata e vulcanizzato.

Come funziona il processo di stampaggio ad iniezione di LSR e quali sono i suoi vantaggi?

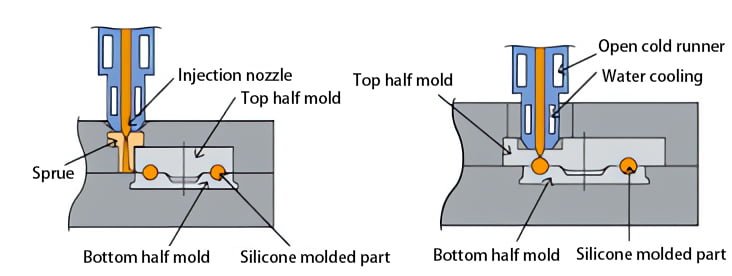

L'iniezione di LSR, come la sua controparte HCR, viene utilizzata per creare un prodotto finale stampato in una cavità. Il processo LSR utilizza un liquido non riscaldato o un materiale viscoso che viene pompato attraverso un ugello di iniezione nella cavità dello stampo. La materia prima viene semplicemente convogliata sotto pressione nell'intercapedine chiusa e riscaldata, riempiendo l'intercapedine in un istante. Grazie alla sua semplicità, lo stampaggio a iniezione di LSR è un metodo di produzione molto veloce, che utilizza un dispositivo di dosaggio per aspirare direttamente dal cilindro, con tempi di consegna rapidi, ideale per la produzione di pezzi con volumi molto elevati.

Principali vantaggi dell'iniezione di LSR

- Cicli di stampaggio brevi e precisi

- Produzione di massa

- Elaborazione efficiente ed economica

- Ampia gamma di usi, può realizzare una varietà di prodotti generali

- Polimerizzazione rapida ed eccellente distacco dallo stampo

Stampaggio ad iniezione di gomma ad alta consistenza (HCR).

La gomma ad alta consistenza (HCR) è anche nota come gomma polimerizzata a caldo o gomma siliconica HTV (vulcanizzata ad alta temperatura). Questo materiale è costituito da silicone reattivo con macromolecole ad altissimo peso.

Varie materie prime possono fornire funzioni specifiche per l'HCR, come silice pirogenica o silice precipitata con un'elevata area superficiale specifica per migliorare le proprietà meccaniche, stabilizzante termico, plastificante o agente anti-ricombinazione.

Gli elastomeri HCR superano le prestazioni dei tradizionali elastomeri organici, fornendo una resistenza meccanica superiore nell'intervallo di temperature da -50°C a +300°C. Hanno anche buone proprietà di invecchiamento, sono chimicamente inerti, sono stabili se esposti alla luce o all'ossigeno e sono facilmente colorati e persino trasparenti, rendendoli ideali per l'imballaggio alimentare e le applicazioni di assistenza medica.

L'incorporazione di vari additivi nell'HCR apre infinite soluzioni personalizzate per applicazioni esistenti e nuove in vari settori. Aerospaziale, automobilistico, sanitario, petrolio e gas, edilizia, elettronica, veicoli elettrici e altro ancora.

Come funziona il processo di stampaggio ad iniezione HCR e quali vantaggi comporta?

L'HCR dosato viene iniettato direttamente dal cilindro nello stampo riscaldato chiuso attraverso il meccanismo a vite e l'ugello, attraverso il cancello. Il materiale riempie e riempie la cavità dello stampo, formando la parte.

I principali vantaggi dello stampaggio ad iniezione HCR

- Cicli di stampaggio brevi e precisi

- costo unitario inferiore

- Meno sprechi di materiale

- Possibilità di stampaggio con altri materiali come plastica o metallo

- In termini di prodotti finiti, la produzione è stabile

- Precisione e riempimento superiori di parti complesse rispetto allo stampaggio a compressione o a trasferimento.

- È probabilmente il metodo di formatura più comune e potente, in cui i prodotti possono variare ampiamente in termini di dimensioni, complessità e applicazione.

La differenza tra stampaggio a compressione e stampaggio a iniezione

Lo stampaggio a compressione e lo stampaggio a iniezione sono simili in quanto entrambi riempiono cavità preformate, ma differiscono in quanto gli stampi a compressione sono direttamente preriempiti con riempitivo, mentre nello stampaggio a iniezione il riempitivo viene precedentemente iniettato completamente in una cavità chiusa.

Produttori di diversi tipi di parti spesso utilizzano sia lo stampaggio a compressione che a iniezione, ma per diversi tipi di parti. In generale, lo stampaggio a iniezione è preferito quando si realizzano parti più complesse (e spesso più piccole), mentre la compressione funziona molto bene per progetti semplici o di base e per parti di grandi dimensioni che non possono essere prodotte utilizzando l'estrusione.

Altri punti di confronto includono: lo stampaggio a iniezione ha tempi di ciclo più brevi ed è quindi generalmente più veloce ed economico per i prodotti ad alto volume, mentre lo stampaggio a compressione viene utilizzato principalmente per parti in serie di produzione medio-bassa.

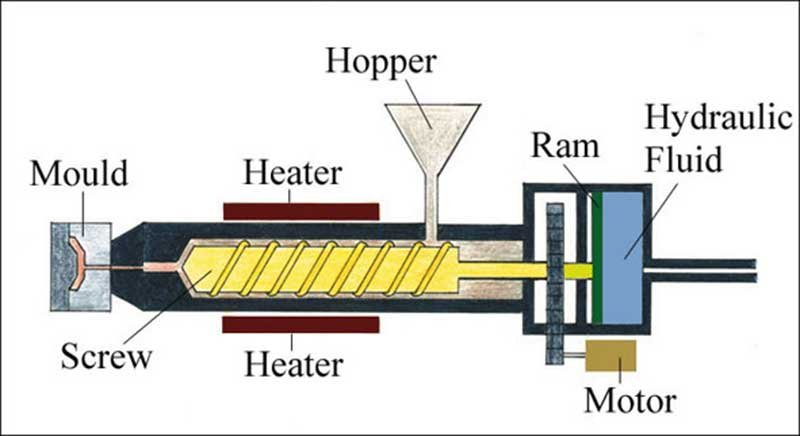

Stampaggio per estrusione

I prodotti in silicone estruso sono solitamente formati da un estrusore. L'estrusione di gomma siliconica viene generalmente utilizzata per la produzione di tubi flessibili, funi, profili complessi e parti a sezione trasversale, spesso piuttosto lunghe, spesso componenti multistrato, nonché aste, guarnizioni di forni, cavi, isolamento di fili, guarnizioni, guarnizioni. .

I tubi in silicone sono ampiamente utilizzati nelle apparecchiature mediche e meccaniche. Può anche essere utilizzato come buffer per i materiali di imballaggio.

Il processo utilizza un composto HCR con un catalizzatore, prefabbricato in strisce o blocchi. La preforma viene quindi inserita in un estrusore a vite che spinge il composto attraverso una matrice in acciaio temprato con uno schema di tagli. Il silicone modellato passa quindi attraverso una camera riscaldata su un nastro trasportatore e viene polimerizzato in un forno a tiraggio continuo.

La sfida principale per i produttori che utilizzano questa tecnologia è come selezionare il grado appropriato di gomma siliconica e il sistema catalitico adattato per funzionare in modo ottimale in uno specifico processo meccanico, a temperatura e a velocità controllata e per ottenere il prodotto finale conforme alle specifiche, agli standard di tolleranza e rispetto degli standard normativi.

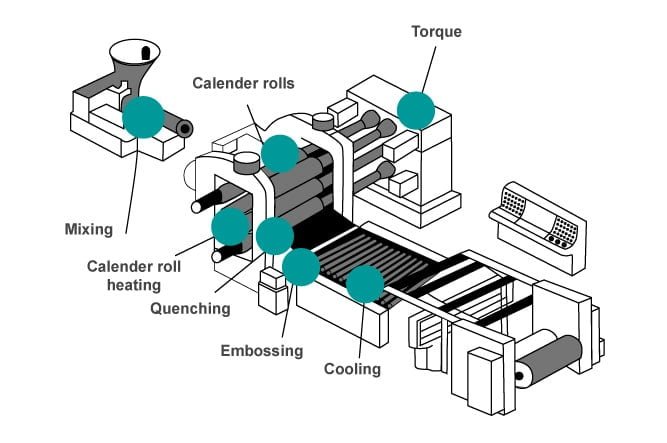

Calandratura della gomma siliconica

La calandratura è un processo meccanico che prevede la compressione e lisciatura del materiale in modo continuo mediante lo spostamento della lamiera attraverso coppie di rulli riscaldati. Questi insiemi di strati doppi o multipli di rulli in acciaio duro sono chiamati calendari. Sono regolati a pressione per produrre uno spessore, una finitura superficiale e una struttura predeterminati e uniformi della gomma siliconica che può essere lucida, opaca, liscia, adesiva o goffrata, ecc.

La materia prima, solitamente HCR, che determina le proprietà meccaniche del prodotto finito, viene precedentemente rammollita o estrusa a caldo e quindi forzata attraverso rulli cilindrici disposti. Il processo di calandratura comprime la preforma di silicone non polimerizzata in un foglio di silicone continuo. I siliconi possono quindi essere pressati su vari substrati come rivestimenti protettivi o incollati su vari tessuti, vetro, plastica e altro.

I principali vantaggi dell'elaborazione della calandratura includono

- Lavorazione continua di grandi volumi di prodotti di alta qualità

- Fogli autoportanti (non supportati) forniti con rivestimento protettivo o prodotti combinati con altri materiali, compresi tessuti organici o sintetici (poliammide, viscosa, poliestere, ecc.), vetro, plastica, ecc.

- Esistono quasi infinite applicazioni che vanno dai rivestimenti per l'edilizia, ai prodotti per la casa, all'abbigliamento, alle decorazioni, ai prodotti a contatto con gli alimenti, ai nastri trasportatori industriali, ai prodotti autoclavabili per applicazioni mediche e altro ancora.

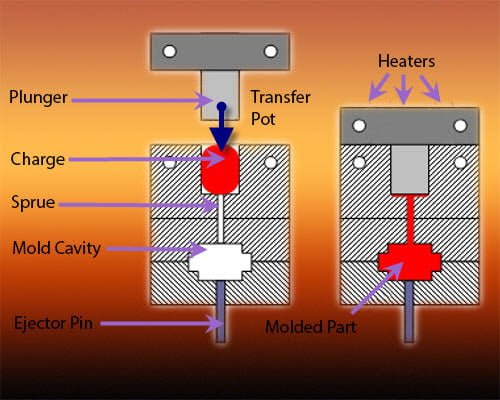

Stampaggio a trasferimento di gomma siliconica

Lo stampaggio a trasferimento è simile allo stampaggio a compressione sotto diversi aspetti. Utilizza l'HCR, che viene pressato da una camera ausiliaria (chiamata serbatoio di trasferimento) in un sistema di stampo pressurizzato chiuso che incorpora un recipiente riscaldato sopra lo stampo, azionato tramite un pistone. La gomma siliconica è riempita con un esclusivo sistema di cancello e guida che può muoversi materiali relativamente duri nello stampo prima del riscaldamento. Il processo di stampaggio a trasferimento della gomma siliconica è ideale per la produzione di parti stampate in silicone di alta precisione e per "impilare" con altri materiali per consentire lo stampaggio di geometrie complesse. La combinazione dei processi HCR e di stampaggio a trasferimento può produrre parti di alta qualità, offrendo flessibilità di progettazione e cicli di produzione più brevi.

Lo stampaggio a trasferimento differisce dallo stampaggio a compressione in quanto lo stampo è completamente chiuso anziché diviso in due parti. Per questo motivo si differenzia dallo stampaggio ad iniezione anche perché per riempire lo stampo sono necessarie pressioni più elevate. Ciò consente inoltre allo stampaggio a trasferimento di accettare fibre o matrice aggiunte nel suo strato esterno per produrre parti rinforzate su misura.

I principali vantaggi della lavorazione con stampaggio a trasferimento

- Costi di attrezzaggio ridotti

- Parti uniformi, precise e più uniformi rispetto allo stampaggio a compressione grazie allo stampo monopezzo e all'elevata tolleranza dimensionale

- Capacità efficiente e agile di accettare diverse fibre di rinforzo preposizionate nello stampo, tra cui vetro, carbonio e aramide, nonché fibre vegetali naturali.