Ti interessa la produzione di prodotti in silicone con forme complesse e dettagli precisi? La stampaggio pneumatico in silicone (SPF) è la soluzione.

Esploreremo i vantaggi e le applicazioni dello stampaggio pneumatico del silicone e lo confronteremo con altri processi di stampaggio, aiutandoti a capire quale metodo è più adatto alle tue esigenze.

Cos'è la formatura pneumatica del silicone

La formatura pneumatica del silicone utilizza la pressione dell'aria per modellare il materiale siliconico. In questo processo, il silicone liquido viene iniettato in uno stampo. La pressione dell'aria viene quindi applicata per spingere il silicone in tutti i dettagli e le fessure dello stampo, assicurando che il materiale formi la forma desiderata. Controllando l'intensità e la direzione della pressione dell'aria, il processo garantisce che il silicone riempia lo stampo in modo uniforme, evitando bolle o difetti.

Questo metodo è particolarmente utile per la creazione di componenti di forme complesse o di piccole dimensioni. Contribuisce a ottenere elevata precisione ed efficienza. Lo stampaggio pneumatico in silicone è comunemente utilizzato nella produzione di dispositivi medici, guarnizioni elettroniche e componenti automobilistici, dove precisione e costanza sono fondamentali.

Mercati di fascia alta con crescente domanda di stampaggio pneumatico in silicone

Diversi mercati di fascia alta stanno mostrando una crescente necessità di stampaggio pneumatico in silicone. Il settore medicale si distingue per primo. Utilizza questa tecnologia per realizzare componenti avanzati come impianti flessibili e strumenti chirurgici di precisione. La domanda in questo settore cresce perché questi componenti devono essere sicuri, morbidi e precisi.

In secondo luogo, il settore aerospaziale sta suscitando interesse. Richiede componenti in silicone leggeri e resistenti al calore per i sistemi aeronautici. Questa esigenza aumenta con l'avanzare dell'evoluzione degli aerei.

Un altro settore importante è la robotica morbida. Le aziende utilizzano lo stampaggio pneumatico in silicone per componenti robotici flessibili, come pinze e attuatori. Questo mercato è in rapida espansione grazie all'innovazione della robotica.

Infine, si stanno inserendo anche i beni di consumo di lusso. Dispositivi indossabili di fascia alta, come i cinturini per smartwatch, si affidano a questo metodo per stile e comfort. Questi mercati crescono perché la formatura pneumatica del silicone offre una qualità e una precisione che non possono ottenere altrove.

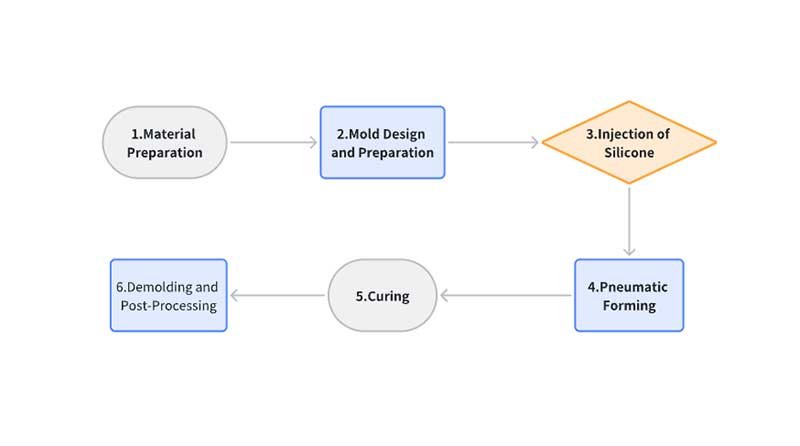

Processo di formatura pneumatica del silicone

- Preparazione del materiale

Il primo passo è scegliere il materiale giusto, solitamente la gomma siliconica liquida (LSR). Questo silicone ha eccellenti proprietà di fluidità e adesione, che facilitano il riempimento di stampi di forme complesse. Prima dell'uso, il silicone liquido viene solitamente trattato per rimuovere eventuali bolle d'aria e garantirne l'uniformità. Questo può includere miscelazione, degasaggio e riscaldamento per preparare il materiale.

- Progettazione e preparazione dello stampo

La progettazione dello stampo è un passaggio importante. Uno stampo adatto viene creato in base ai requisiti del prodotto. Gli stampi sono solitamente realizzati in metalli resistenti al calore come alluminio o acciaio. La superficie dello stampo deve essere liscia e priva di difetti in modo che il silicone possa essere rimosso facilmente dopo la polimerizzazione.

- Iniezione di silicone

Una volta che lo stampo è pronto, il silicone liquido viene iniettato al suo interno. Questa fase richiede un controllo preciso per garantire che il silicone riempia lo stampo in modo uniforme senza creare sacche d'aria. La quantità e la velocità di iniezione vengono attentamente controllate in base alle dimensioni e alla forma dello stampo, garantendo un processo fluido ed efficiente.

- Formatura pneumatica

Dopo l'iniezione del silicone, viene applicata la pressione dell'aria per favorire il riempimento di ogni parte dello stampo. Il sistema pneumatico immette aria compressa o gas nello stampo. Questa pressione forza il silicone a riempire tutti i dettagli e gli spazi vuoti, garantendo una distribuzione uniforme. Controllando la pressione dell'aria, i produttori possono prevenire la formazione di bolle d'aria e difetti, garantendo una finitura liscia e di alta qualità.

- Curare

Il silicone viene quindi polimerizzato mediante calore. Temperatura e tempo vengono attentamente controllati per garantire che il silicone polimerizzi completamente, diventando durevole, elastico e resistente al calore. In genere, il processo di polimerizzazione richiede da pochi minuti a diverse ore, a seconda del tipo di silicone e dello spessore del prodotto.

- Sformatura e post-elaborazione

Dopo l'indurimento, il prodotto in silicone viene rimosso dallo stampo. È necessario rimuoverlo con attenzione per evitare di danneggiarlo. Una volta sformato, il prodotto viene sottoposto a post-lavorazione. Queste possono includere la rifilatura del materiale in eccesso, il controllo della superficie per individuare eventuali difetti e l'ispezione della qualità del prodotto. I controlli finali assicurano che il prodotto soddisfi le specifiche richieste.

Confronto con lo stampaggio a iniezione di silicone liquido

La formatura pneumatica del silicone (SPF) e lo stampaggio a iniezione di silicone liquido (LIM) sono due tecniche comunemente utilizzate per la produzione di prodotti in silicone ad alta precisione. Entrambi i metodi sono impiegati in diversi settori, come dispositivi medici, componenti automobilistici ed elettronica di consumo, ma presentano caratteristiche uniche.

Il processo SPF è noto per la sua capacità di creare pareti ultrasottili e geometrie complesse, mentre il LIM eccelle nella produzione ad alta velocità con un minore spreco di materiale.

La tabella seguente evidenzia le differenze tra questi due processi, aiutando le aziende a scegliere il metodo più adatto in base ai requisiti del loro prodotto.

| Dimensione di confronto | Formatura pneumatica del silicone (SPF) | Stampaggio a iniezione di silicone liquido (LIM) |

| Principio di stampaggio | L'aria compressa aziona il flusso del silicone | Riempimento a iniezione a vite + vulcanizzazione a caldo |

| Temperatura dello stampo | 160-180°C (controllo del gradiente localizzato) | 180-200°C (controllo uniforme della temperatura) |

| Intervallo di pressione | 0,2-2,0 MPa (controllo dinamico della pressione) | 15-30 MPa (alta pressione costante) |

| Tempo di ciclo | 90-150 secondi (inclusi raffreddamento ed espulsione) | 45-80 secondi (vulcanizzazione ad alta velocità) |

| Limite di spessore della parete | 0,08 mm (vantaggio nelle aree ultrasottili) | 0,3 mm (limitato dal controllo del calore di taglio) |

| Rapporto di lunghezza del flusso (L/T) | 250:1 (forte penetrazione nei canali complessi) | 150:1 (limiti di viscosità elevati) |

| Tasso di spreco di materiale | 3-5% (residui del canale freddo) | 1-2% (controllo a circuito chiuso del canale caldo) |

Applicazioni della formatura pneumatica del silicone

| Area di applicazione | Caso d'uso |

| Medicina e assistenza sanitaria | Dispositivi mininvasivi: sigillo occlusore cardiaco in silicone |

| Modelli di organi bionici: reti vascolari in silicone per la chirurgia | |

| Elettronica di consumo | Guarnizioni impermeabili: anelli di tenuta per auricolari TWS |

| Moduli touch flessibili: cuscinetto cuscinetto per cerniera Samsung Galaxy Z Fold | |

| Industria automobilistica | Smart Cockpit Seals: strisce di tenuta dinamiche per tetti |

| Guarnizioni del sistema di azionamento elettrico: guarnizioni di isolamento ad alta tensione | |

| Attrezzature industriali | Guarnizioni per apparecchiature a semiconduttore: guarnizioni resistenti al plasma |

| Componenti per macchinari alimentari: componenti in silicone per uso alimentare |

Applicazioni mediche e sanitarie

Dispositivi medici minimamente invasivi

Esempio di applicazione: Membrane di tenuta in silicone per occlusori cardiaci (spessore: 0,1 mm ± 5 μm)

Innovazioni tecniche: La tecnologia di controllo della pressione multistadio (pressione di gradiente di 0,05-0,8 MPa) garantisce una formatura uniforme di pareti ultrasottili. Trattamento di attivazione al plasma delle superfici dello stampo per eliminare i residui di distaccante, conforme agli standard di biocompatibilità ISO 10993.

Stato del mercato: Aziende leader come Medtronic e Boston Scientific dominano il mercato di fascia alta, con tassi di sostituzione nazionali inferiori a 15%.

Modelli di organi bionici

Esempio di applicazione: Reti vascolari in silicone per la formazione chirurgica (incluse strutture simulate di coaguli di sangue).

Innovazioni di processoTecnologia a strato sacrificale: gli stampi con anima idrosolubile facilitano la creazione di cavità complesse. Stampaggio composito multi-durezza (gradiente di durezza Shore 20A-50A).

Applicazioni di elettronica di consumo

Componente di tenuta impermeabile

Prodotto tipico: Anelli di tenuta acustica in silicone per auricolari TWS (grado di impermeabilità IPX8).

Parametri di processo: Riempimento della fessura di iniezione ultra stretta da 0,3 mm (fluttuazione di pressione < ±0,05 MPa). Tecnologia di micro-schiuma (densità: 0,9 g/cm³, deformazione permanente da compressione < 5%).

Moduli touch flessibili

Benchmark tecnologico: Tampone di protezione per la cerniera del Samsung Galaxy Z Fold (testato per 100.000 pieghe).

Innovazioni nei materiali: Silicone modificato con grafene (conduttività termica aumentata a 5 W/m·K). Silicone autoriparante (tasso di riparazione delle microfratture > 90% entro 24 ore).

Applicazioni per l'industria automobilistica

Sistemi di sigillatura intelligenti per abitacoli

Caso di produzione di massa: Striscia di tenuta dinamica del tetto panoramico della Tesla Model Y.

Sfide di processo: Stampaggio a curvatura continua (raggio di curvatura graduale da R50mm a R800mm). Stabilità dimensionale a temperature estreme (da -40°C a 150°C) con coefficiente di dilatazione termica < 200 ppm/°C.

Guarnizioni del sistema di azionamento elettrico

Specifiche tecniche: Guarnizioni di isolamento del sistema ad alta tensione da 800 V (indice di resistenza al tracciamento ≥ 600 V).

Soluzioni materiali: Silicone caricato con nitruro di boro (resistività di volume > 1×10¹⁵ Ω·cm). Struttura a sandwich (strato conduttivo/strato isolante/strato schermante co-stampati).

Applicazioni per apparecchiature industriali

Sigillatura delle apparecchiature a semiconduttore

Requisiti rigorosi:

Resistenza alla corrosione del plasma (perdita di massa < 0,1 mg dopo 10⁸ cicli di bombardamento RF).

Degassamento estremamente basso (TML < 0,1%, CVCM < 0,01%).

Soluzione:

Gomma fluorosiliconica combinata con gomma perfluoropolieterea per la modifica.

Adsorbimento e sformatura tramite setaccio molecolare (residui di COV < 1μg/g).

Componenti per macchinari per la lavorazione alimentare

Barriere alla certificazione: FDA 21 CFR 177.2600 + UE 1935/2004.

Innovazioni di processo:

Tecnologia di sformatura mediante spruzzatura elettrostatica senza contatto.

Rilevamento online della differenza di colore (ΔE < 0,5).

Queste innovazioni evidenziano la versatilità dello stampaggio pneumatico in silicone in diversi settori, in particolare nei dispositivi medici, nell'elettronica di consumo, nelle applicazioni automobilistiche e nelle apparecchiature industriali. Il continuo sviluppo della tecnologia di stampaggio e delle proprietà dei materiali continua a guidare il progresso in questi settori, rendendo lo stampaggio pneumatico in silicone un processo sempre più essenziale per una produzione ad alta precisione, durevole ed economica.

Prova delle prestazioni di parti di qualità aerospaziale generate mediante formatura pneumatica del silicone

Il sistema di convalida delle prestazioni ambientali estreme per i componenti in silicone di livello aerospaziale richiede la definizione di un quadro multidimensionale completo, che comprenda lo screening dei materiali, la simulazione di ambienti estremi, la verifica funzionale, la previsione della durata e le certificazioni internazionali.

Attraverso test rigorosi come il ciclo termico-vuoto (da -150 °C a +200 °C), l'erosione atomica dell'ossigeno (5×10¹⁵ atomi/cm²) e lo shock meccanico da 1500 G, combinati con il modello di accelerazione di Arrhenius e la teoria dell'accumulo di danni da fatica, il sistema garantisce che i componenti in silicone resistano alle radiazioni dello spazio profondo, alle fluttuazioni di temperatura estreme e alle condizioni di alto vuoto. La conformità alla certificazione NASA a basso degassamento (TML <1,0%), alle revisioni di idoneità spaziale dell'ESA e agli standard aeronautici DO-160G è obbligatoria, stabilendo una catena di dati tracciabile a ciclo chiuso.

| Categoria di prova | Condizioni simulate | Standard di prova | Criteri chiave di prestazione |

| Cicli termo-vuoto | da -150°C a +200°C, 10⁻⁶ Torr, 100 cicli | ECSS-Q-ST-70-02C | Tasso di variazione del volume <0,5% |

| Erosione dell'ossigeno atomico | 5×10¹⁵ atomi/cm² (equivalente LEO) | ASTM E2089 | Profondità di erosione superficiale <10μm (SEM) |

| Prestazioni di tenuta dinamica | 0→10⁵ Pa pressione ciclica, 10⁶ cicli | Norma ISO 3601-3 | Tasso di perdita <1×10⁻⁶ cc/sec (test He) |

| Test elettrico criogenico | -180°C +10kV scarica sostenuta | DO-160G Sezione 25 | Resistività di volume >1×10¹⁴ Ω·cm |

| Invecchiamento da radiazioni | Irradiazione di raggi gamma da 500 krad | ASTM D1879 | Attenuazione della resistenza alla trazione <20% |

| Validazione della durata della vita | Modello di Arrhenius (Ea=100 kJ/mol) | MIL-HDBK-217F | Durata di vita equivalente >15 anni (missione) |

Conclusione

Lo stampaggio pneumatico in silicone offre precisione, durata e flessibilità ineguagliabili, rendendolo ideale per un'ampia gamma di applicazioni. Che si tratti di dispositivi medici, elettronica flessibile o componenti automobilistici avanzati, questa tecnologia garantisce prodotti di alta qualità, realizzati su misura, con dettagli curati e prestazioni affidabili.