Ogni progetto in silicone inizia con l'incertezza. Senza una chiara finestra temporale di processo, problemi di qualità e rilavorazioni sono inevitabili.

La definizione e la convalida di una finestra di processo garantiscono che i prodotti in silicone passino dal prototipo alla produzione di massa con qualità stabile e prestazioni costanti.

Quando ho gestito il mio primo progetto di stampaggio in silicone, ho imparato che definire il processo in anticipo fa risparmiare tempo in seguito. Ogni fase, dal congelamento dei requisiti al PPAP, rafforza la fiducia che i componenti finali soddisferanno l'intento progettuale e gli obiettivi di qualità.

Congelamento dei requisiti e definizione di CTQ?

La maggior parte dei ritardi nella produzione del silicone è causata da requisiti poco chiari. Specifiche vaghe spesso portano a aspettative non corrispondenti tra progettazione e produzione.

Il congelamento dei requisiti e la definizione delle CTQ (caratteristiche critiche per la qualità) costituiscono le basi per lo sviluppo delle finestre di processo.

All'inizio di un progetto, collaboro con il team di progettazione per tradurre gli obiettivi funzionali in CTQ misurabili. Ad esempio, per un ciuccio per neonati, i CTQ potrebbero includere la durezza della tettarella, lo spessore della lamella e la resistenza dell'adesione all'anello di plastica.

Passaggi per definire i CTQ

| Fare un passo | Azione | Produzione |

|---|---|---|

| 1 | Rivedere i disegni di progettazione | Identificare le dimensioni chiave |

| 2 | Discutere gli obiettivi di prestazione | Definire indicatori misurabili |

| 3 | Eseguire la valutazione del rischio (FMEA) | Dare priorità ai CTQ |

| 4 | Requisiti di congelamento | Documento di base per la convalida |

Una volta consolidati, i CTQ guidano la progettazione degli utensili, gli studi sui parametri di processo e la pianificazione dei controlli di qualità. Qualsiasi modifica progettuale successiva a questa fase richiede una revisione formale per garantirne la tracciabilità.

DOE e finestra dei parametri di processo?

Senza esperimenti controllati, i limiti del processo rimangono ignoti. Le congetture portano a una qualità incoerente e a lunghi tempi di preparazione.

La progettazione degli esperimenti (DOE) identifica i fattori chiave che influenzano lo stampaggio del silicone e definisce la finestra di processo per una produzione stabile.

Ricordo un progetto in cui il controllo delle sbavature non era uniforme tra le cavità. Eseguendo un DOE strutturato su velocità di iniezione, temperatura dello stampo e tempo di polimerizzazione, abbiamo scoperto che un'iniezione più lenta e una temperatura dello stampo più elevata stabilizzavano il flusso e riducevano significativamente le sbavature.

Esempio di struttura DOE

| Parametro | Portata testata | Valore ottimale | Impatto |

|---|---|---|---|

| Temperatura dello stampo (°C) | 130–170 | 155 | Influisce sulla polimerizzazione e sul restringimento |

| Velocità di iniezione (%) | 40–90 | 60 | Controlla l'intrappolamento dell'aria |

| Tempo di polimerizzazione (s) | 30–90 | 60 | Bilancia il tempo di ciclo e la durezza |

Dopo il DOE, stabiliamo zone normali, di allerta e fuori specifica per ciascun parametro. Questi intervalli definiscono la finestra di processo. Gli operatori devono impostare le macchine all'interno della zona normale, mentre qualsiasi deviazione nella zona di allerta attiva la revisione.

PPAP e convalida della produzione di massa?

L'approvazione del processo non può basarsi solo su campioni di laboratorio. Solo prove verificate in condizioni di produzione dimostrano la robustezza della finestra.

Il processo di approvazione delle parti di produzione (PPAP) conferma che il processo definito può produrre parti coerenti che soddisfano tutte le specifiche.

Per lo stampaggio in silicone, il PPAP include studi di capacità, piani di controllo e validazione dimensionale. Quando ho aiutato un cliente a passare dagli stampi prototipo alla produzione a 4 cavità, abbiamo convalidato l'indice di capacità (Cpk) di ciascuna cavità per garantirne l'uniformità.

Prodotti PPAP tipici per parti in silicone

| Documento | Scopo |

|---|---|

| Diagramma di flusso del processo | Mappa ogni fase, dal caricamento del materiale all'imballaggio |

| Piano di controllo | Elenca parametri, CTQ e piani di reazione |

| Studio di capacità (Cpk/Ppk) | Dimostra la stabilità del processo |

| Ispezione del primo articolo (FAI) | Conferma la conformità dimensionale |

Un PPAP eseguito con successo non solo convalida la stabilità degli utensili e dei processi, ma diventa anche il riferimento per gli audit di produzione in corso.

Piano di misurazione e campionamento?

Una frequenza di campionamento o di misurazione errata nasconde problemi reali. Un piano chiaro garantisce che i dati rappresentino il processo reale.

I piani di misurazione e campionamento definiscono il modo in cui i dati vengono raccolti, analizzati e utilizzati per controllare la variazione del processo.

In un progetto, non abbiamo individuato i primi segnali di deriva da ritiro perché abbiamo misurato solo una parte su dieci. Dopo aver rivisto il piano per misurare le prime cinque parti di ogni ciclo, abbiamo individuato la causa principale in anticipo: una fluttuazione nel controllo del riscaldatore.

Esempio di piano di campionamento

| Fase di produzione | Dimensione del campione | Frequenza | Tipo di ispezione |

|---|---|---|---|

| Primo articolo | 5 pezzi per cavità | Ogni configurazione dello stampo | Dimensione completa |

| In corso | 3 pezzi all'ora | Continuo | Solo CTQ chiave |

| Revisione finale | 10 pezzi per lotto | Ogni lotto | Visivo + Funzionale |

FAQ: Come selezionare la dimensione del campione?

La dimensione del campione dipende dalla stabilità del processo e dal livello di rischio. Per muffe nuove o processi instabili, campioni più grandi aiutano a identificare più rapidamente le variazioni. Una volta che il processo si è stabilizzato, il campionamento può essere ridotto in base ai limiti di controllo statistico (ad esempio, Cp/Cpk ≥ 1,67).

Cambiamento e controllo del rischio?

Anche piccole modifiche possono alterare il comportamento del processo. Senza un controllo formale, la coerenza del prodotto è a rischio.

Un sistema di controllo dei cambiamenti e dei rischi garantisce che gli adeguamenti o i cambiamenti dei fornitori non compromettano i processi convalidati.

Durante un progetto di capezzolo in silicone, abbiamo cambiato fornitore di pigmenti senza convalida. La velocità di polimerizzazione è rallentata, causando iniezioni corte. Da allora, seguo sempre una revisione formale delle modifiche prima di qualsiasi modifica.

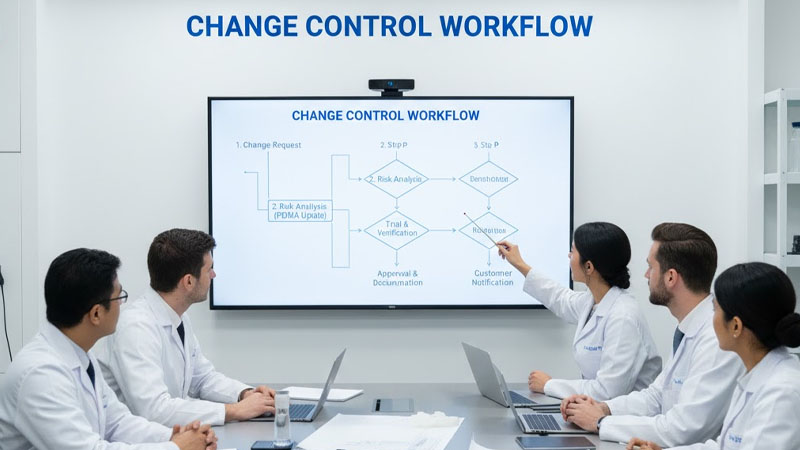

Flusso di lavoro di controllo delle modifiche

| Fare un passo | Descrizione | Responsabilità |

|---|---|---|

| 1 | Invio di richiesta di modifica | Ingegnere di processo |

| 2 | Analisi del rischio (aggiornamento FMEA) | Qualità e ingegneria |

| 3 | Prova e verifica | Produzione |

| 4 | Approvazione e documentazione | Gestione |

| 5 | Notifica al cliente | Responsabile del progetto |

Il controllo del rischio non consiste nell'evitare il cambiamento, ma nel gestirlo responsabilmente. Ogni modifica approvata dovrebbe includere un piano di verifica per ricontrollare i CTQ e la capacità del processo.

Conclusione

Pronti a stabilizzare il vostro processo di produzione del silicone?

Invia il tuo dimensioni critiche E indicatori di performance per ricevere un bozza del piano di controllo personalizzato dal nostro team di ingegneria di processo presso RuiYang Silicone.