Il silicone è diventato silenziosamente uno dei materiali più importanti nella moderna produzione automobilistica. Nei miei anni di lavoro con componenti per auto, ho visto che gestisce il calore, le vibrazioni, l'umidità e l'esposizione ai raggi UV meglio della maggior parte degli altri elastomeri. Mantiene la sua forma anche sotto compressione a lungo termine e sollecitazioni ripetute. Con la crescente complessità delle automobili e la diffusione dell'elettronica, il ruolo del silicone si è esteso oltre le guarnizioni tradizionali. Ora si trova nella gestione del calore, nell'isolamento, nell'assorbimento degli urti e nell'impermeabilizzazione.

In questo articolo condividerò con voi il modo in cui il silicone viene effettivamente utilizzato nei veicoli, i materiali di rivestimento, i componenti comuni, i processi di stampaggio, le condizioni operative e alcuni suggerimenti pratici che ho imparato sul lavoro.

Panoramica delle principali applicazioni del silicone nei veicoli

Nella tabella seguente sono riportati i principali componenti in silicone trattati in questo articolo e le aree dei veicoli in cui vengono utilizzati.

| Area veicolare | Parti in silicone rappresentative | Funzioni principali |

| vano motore | O-ring in silicone, tubi flessibili turbo in silicone, cuffie in silicone per bobine di accensione | Resistenza alle alte temperature, tenuta, isolamento, gestione delle variazioni di pressione |

| Sistema di tenuta della carrozzeria | Guarnizioni in silicone per fari, parti in silicone per guarnizioni delle portiere, connettori di drenaggio del tettuccio apribile | Impermeabilità, protezione dalla polvere, ermeticità, resistenza all'invecchiamento |

| Elettronica per autoveicoli | Cuscinetti termici in silicone per LED, grasso termico, silicone per incapsulamento ECU, parti di protezione dei sensori | Dissipazione del calore, isolamento, protezione dall'umidità, resistenza alle vibrazioni |

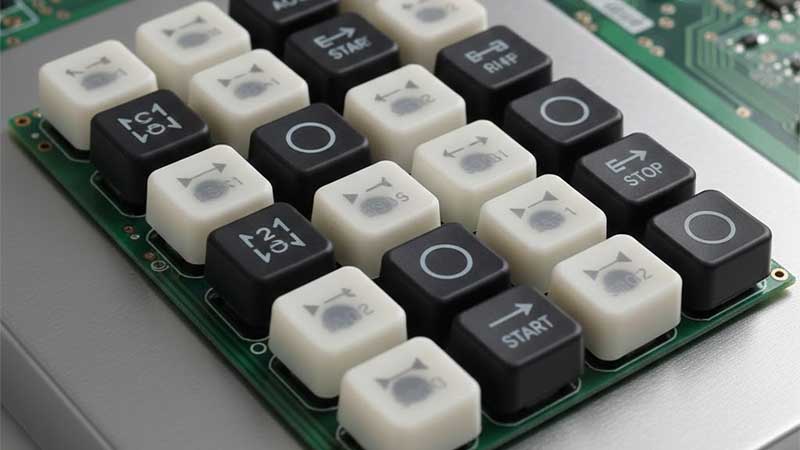

| Componenti interni | Pulsanti in silicone, coprimanopole, cuscinetti antiscivolo, paraurti per vassoi portaoggetti, parti di tamponi per porte | Migliore sensazione tattile, riduzione del rumore, assorbimento degli urti, prestazioni antiscivolo |

| Telaio e parti esterne | Soffietti antipolvere in silicone, parti di tenuta del sensore | Protezione da fango e acqua, stabilità strutturale |

Perché il silicone è adatto agli ambienti automobilistici più difficili?

Il segreto sta nel materiale stesso. Il silicone è basato su una struttura silossanica (Si–O), che gli conferisce una naturale resistenza al calore e flessibilità alle basse temperature. Le auto sono sottoposte a condizioni estreme, dai vani motore che superano i 150 °C agli inverni sotto zero, e il silicone continua a funzionare laddove la maggior parte delle gomme fallisce. Il silicone standard per auto può funzionare tra -50 °C e 200 °C, mentre le formule specifiche tollerano temperature ancora più elevate.

Il silicone è anche resistente ai raggi UV e all'ozono, il che lo rende durevole per i componenti esposti all'aria per lunghi periodi. La sua bassa deformazione permanente (compression set) garantisce che le guarnizioni mantengano l'elasticità sotto pressione costante, prevenendo perdite e guasti prematuri. In pratica, ho visto auto restituite per riparazioni a causa dell'indurimento delle guarnizioni in EPDM nei mesi freddi, ma i terminali e i tubi flessibili in silicone rimangono intatti per anni.

Diversi tipi di silicone soddisfano esigenze diverse:

- Vulcanizzato ad alta temperatura (HTV): Ideale per guarnizioni, tenute e parti che non richiedono estrema precisione. Spesso specifico una durezza compresa tra 40 e 70 Shore A, a seconda della posizione.

- Gomma siliconica liquida (LSR): Perfetto per forme precise nell'illuminazione, nella protezione elettronica e in piccole guarnizioni complesse. La sua precisione nello stampaggio a iniezione lo rende indispensabile nei fari moderni.

- Silicone termicamente conduttivo: Utilizzato tra LED e dissipatori di calore o nelle centraline elettroniche per il trasferimento di calore. Grasso fluido o cuscinetti aiutano a gestire il carico termico ammortizzando al contempo i componenti.

Sapere quale tipo scegliere può evitare grattacapi durante i test o l'assemblaggio. Nella mia esperienza, combinare LSR e HTV per applicazioni diverse spesso garantisce le prestazioni più affidabili a lungo termine.

Principali aree di applicazione del silicone nella progettazione automobilistica

Nelle sezioni seguenti vengono analizzati i principali settori automobilistici in cui il silicone viene comunemente utilizzato, insieme ai componenti tipici e alle considerazioni sulle prestazioni basate sull'uso nel mondo reale.

Applicazioni del vano motore

Il vano motore è una delle parti più soggette a sollecitazioni. Calore elevato, fluttuazioni di pressione, vapori di carburante e vibrazioni costanti lo rendono inclemente. Il silicone trova diverse applicazioni in questo ambito:

- Guarnizioni in silicone: Si trovano nei sistemi di raffreddamento, nei sistemi di aspirazione e nei circuiti dell'olio ausiliari. La gomma fluorurata è ancora utilizzata per le linee principali dell'olio, ma il silicone è ottimo per temperature moderate. La sua bassa deformazione permanente (compression set) mantiene le guarnizioni elastiche per anni. Lo stampaggio HTV è comune in questo caso. Le formule vengono spesso modificate in base al posizionamento esatto: durezza, resistenza allo strappo e tolleranza alla temperatura sono tutti fattori importanti.

- Tubi turbo e di aspirazione: I motori turbo spingono aria calda e ad alta pressione. I tubi in gomma standard si rompono rapidamente in queste condizioni. I tubi in silicone gestiscono il calore e spesso utilizzano rinforzi in fibra di vetro multistrato per una maggiore resistenza pur mantenendo la flessibilità. Li consiglio come upgrade durevoli per veicoli ad alte prestazioni.

- Bobine di accensione e Candela Stivali: Il silicone fornisce isolamento anche sotto alte tensioni e alte temperature, senza indurirsi o screpolarsi. I cappucci delle candele mantengono la loro forma e proteggono i cavi, garantendo un'accensione stabile nel tempo. In un progetto, la sostituzione dei cappucci in EPDM con quelli in silicone ha ridotto i guasti alle bobine nei veicoli ad alto chilometraggio.

Guarnizioni e impermeabilizzazione della carrozzeria

Le guarnizioni della carrozzeria devono bloccare acqua, polvere e vibrazioni, mantenendo al contempo la tenuta stagna. Ecco come si inserisce il silicone:

- Guarnizioni dei fari: L'umidità all'interno dei fari è un problema frequente. La bassa volatilità del silicone previene l'appannamento interno, mentre lo stampaggio a iniezione di LSR garantisce dimensioni precise per fari dal design moderno e complesso.

- Estremità della guarnizione della porta Cappellini: Sebbene la maggior parte delle guarnizioni delle porte sia in EPDM, i tappi terminali sono spesso in silicone. La sua morbidezza e stabilità termica migliorano le prestazioni della guarnizione, soprattutto in inverno. Per esperienza, anche piccole differenze di durezza possono influire sulla tenuta a lungo termine.

- Connettori di scarico del tettuccio apribile: Questi componenti devono essere flessibili per adattarsi ai piccoli movimenti del corpo e all'esposizione alle intemperie. L'elasticità del silicone lo rende ideale, impedendo allentamenti o crepe nel tempo.

Sebbene queste parti siano piccole, sono essenziali. Ho visto perdite d'acqua nelle auto riconducibili a un singolo connettore in silicone deteriorato, il che sottolinea l'importanza di un silicone di qualità e di uno stampaggio preciso.

Elettronica e illuminazione per autoveicoli

L'elettronica è diventata sempre più complessa e il silicone svolge un ruolo fondamentale nella protezione dei componenti sensibili.

- Cuscinetti e grasso in silicone termoconduttivo: I LED sono efficienti ma sensibili al calore. I pad si adattano agli spazi fissi tra i LED e i dissipatori di calore, mentre il grasso fluido riempie piccoli spazi. Entrambi migliorano il trasferimento di calore e proteggono i componenti. Nella mia esperienza, saltare il silicone termico spesso porta a guasti precoci dei LED.

- Incapsulanti per ECU e sensori: Le unità di controllo necessitano di isolamento, protezione dall'umidità e assorbimento degli urti. Il silicone forma uno strato protettivo morbido che riduce le sollecitazioni sui circuiti stampati. Le formulazioni variano in durezza e fluidità a seconda del design del modulo.

- Cuscini per display e touch panel: I parabrezza più grandi possono vibrare o produrre rumore in caso di vibrazioni. I cuscinetti in silicone stabilizzano i parabrezza, assorbono gli urti e ne prolungano la durata. Ho notato un miglioramento della soddisfazione dei clienti dopo essere passato dai distanziali in plastica rigida ai cuscinetti in silicone morbido.

Componenti interni

Il silicone migliora il comfort, il controllo del rumore e la sensazione generale all'interno dei veicoli.

- Pulsanti e manopole: I tappi in silicone offrono una sensazione di morbidezza e un rimbalzo rapido. L'uso frequente richiede resistenza all'usura e al calore. La stampa o l'incisione laser devono aderire bene, e questo si basa su silicone di alta qualità.

- Tappetini antiscivolo e supporti portaoggetti: Cruscotti, portabicchieri e vassoi traggono vantaggio dai tappetini in silicone. Impediscono agli oggetti di scivolare, riducono il rumore e rimangono stabili alla luce solare e al calore. Per gli interni, è preferibile il silicone inodore.

- Componenti di supporto per guarnizioni e tamponi per porte: Piccoli componenti in silicone ammorbidiscono la chiusura delle portiere e riducono la risonanza. Ho notato un notevole miglioramento del comfort di guida con l'installazione di adeguati tamponi in silicone per portiere.

Sebbene di piccole dimensioni, queste parti interne influenzano direttamente la percezione della qualità e del comfort da parte dell'utente.

Telaio e componenti esterni

- Stivali antipolvere: Le cuffie antipolvere in silicone proteggono i giunti sferici e i tiranti da sporco e umidità. Devono resistere a strappi, oli e rimanere flessibili anche in caso di freddo. Una cuffia difettosa causa spesso perdite di grasso e rumore.

- Guarnizioni dei sensori: I sensori di pressione degli pneumatici, l'ABS e i sensori di velocità si basano sul silicone. La costanza delle proprietà del materiale è essenziale per la sicurezza. In un caso di manutenzione, una guarnizione in silicone difettosa ha causato il guasto di un sensore di velocità, sottolineando la necessità di un rigoroso controllo di qualità.

Processi di stampaggio del silicone nelle applicazioni automobilistiche

Il metodo di stampaggio dipende dalla struttura del pezzo e dai requisiti prestazionali:

- Modanatura HTV: Comune per guarnizioni e tenute. Conveniente e affidabile, adatto per una precisione moderata.

- Stampaggio a iniezione LSR: Utilizzato per guarnizioni di fari, componenti elettronici e forme complesse. Offre elevata precisione dimensionale e capacità di produzione in serie.

- Estrusione: Per tubi flessibili e strisce lunghe. Ideale per la produzione continua.

- Processi di incapsulamento e adesivi: Proteggere centraline, sensori ed elettronica.

La scelta del processo giusto influisce su durezza, dimensioni, elasticità e prestazioni in temperatura. Una scelta inadeguata del processo può portare a guasti prematuri, quindi l'esperienza è fondamentale.

Controllo di qualità

Il silicone per uso automobilistico deve soddisfare standard più rigorosi rispetto ai prodotti di consumo:

- Compressione Impostato (C-set): Garantisce che le guarnizioni non si deformino in modo permanente.

- Caldo e freddo Invecchiamento: Simula il vano motore e le condizioni invernali.

- Ozono Invecchiamento: Verifica la durabilità ambientale a lungo termine.

- Emissioni di COV: Garantisce la qualità dell'aria interna.

- Fluido Compatibilità: Particolarmente indicato per tubi flessibili e guarnizioni ausiliarie.

- Tolleranze dimensionali (ISO 3302): Mantiene la stabilità strutturale.

- Ambientale Conformità: IMDS, ROHS e altri standard.

Solo il silicone che supera tutti questi test è considerato di qualità automobilistica. Ho visto tubi flessibili rompersi perché un lotto non soddisfaceva gli standard di deformazione permanente a compressione, il che dimostra perché i test sono imprescindibili.

Era dei veicoli elettrici

I veicoli elettrici stanno aumentando ulteriormente la domanda di silicone. I pacchi batteria necessitano di silicone termoconduttivo, i cavi ad alta tensione si basano su isolamento in silicone e le centraline elettroniche utilizzano più incapsulanti in silicone rispetto alle auto tradizionali. Design leggeri e una maggiore elettronica richiedono nuove formulazioni e tecniche di stampaggio del silicone. Nel mio lavoro, ho visto l'LSR con elevata conduttività termica diventare essenziale per i moduli dei veicoli elettrici che raggiungono temperature più elevate rispetto alle auto con motore a combustione interna.

Conclusione

Il silicone è onnipresente nelle auto moderne, nei motori, nell'elettronica, negli interni, nel telaio e negli esterni. Sigilla, isola, gestisce il calore, assorbe gli urti e protegge dall'acqua. Queste funzioni prolungano la vita del veicolo e migliorano l'esperienza d'uso.

In qualità di produttore con oltre dieci anni di esperienza nel settore del silicone, guidiamo i clienti dalla selezione dei materiali e dalla progettazione alla produzione in serie. Se avete bisogno di un partner con un solido know-how tecnico, una comunicazione affidabile e tempi di consegna controllati, possiamo aiutarvi a trasformare il vostro concept in una produzione stabile e ripetibile. Condividete disegni, campioni o concept e vi forniremo consulenza professionale e preventivi accurati per portare avanti il vostro progetto.