製品開発の岐路に立たされています。チームはシリコン部品を必要としていますが、サプライヤーは「LSR」や「HTV」といった用語を乱用し、提示する価格が大きく異なります。一方はサイクルタイムの短縮を約束しますが、金型投資額は高額です。もう一方は初期費用は安く見えるものの、生産ラインのボトルネックになる可能性があります。.

LSR(液状シリコーンゴム)は、自動コールドランナーシステムを用いた射出成形を採用し、大量生産においてサイクルの高速化と優れた均一性を実現します。HTV(高温加硫)シリコーンは圧縮成形を採用しており、金型コストは低くなりますが、スループットは低くなります。年間生産量、部品の複雑さ、品質要件に応じて選択してください。LSRは微細部品や医療グレードの用途に優れており、HTVは試作や中量バッチに適しています。.

しかし、多くのエンジニアが見落としていることがあります。それは、「安価な」選択肢は、サイクルタイム、スクラップ率、後処理の労力を考慮すると、往々にして高価な選択肢になってしまうということです。調達チームがHTVツールを導入したにもかかわらず、需要が倍増した6ヶ月後にLSRの生産能力確保に奔走するケースを目にしたことがあります。これらのプロセスの違いと、それぞれが経済的に合理的なケースを詳しく見ていきましょう。.

LSR 射出成形と HTV 圧縮成形の違いは何ですか?

LSRマシンのサイクル動作を初めて見た時のことを覚えています。その精密さに圧倒されました。液体材料が加熱されたチャネルを流れ、数秒でマイクロキャビティに充填されるのです。その後、HTVプレスを見ました。そこでは、オペレーターが手作業でプリフォームを金型に挿入していました。昼夜を問わず。.

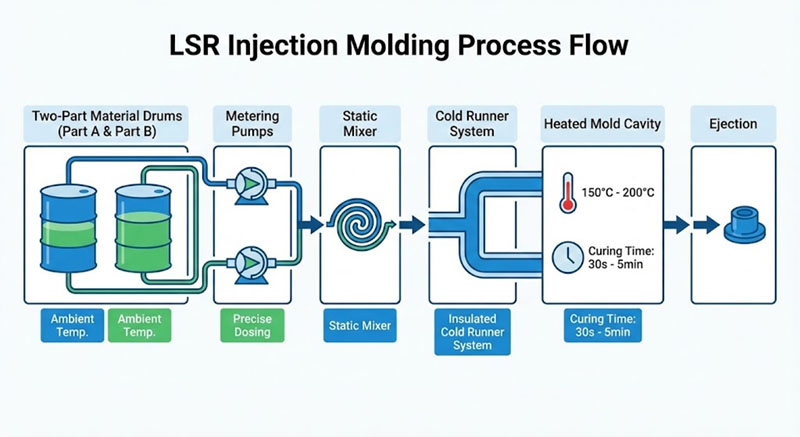

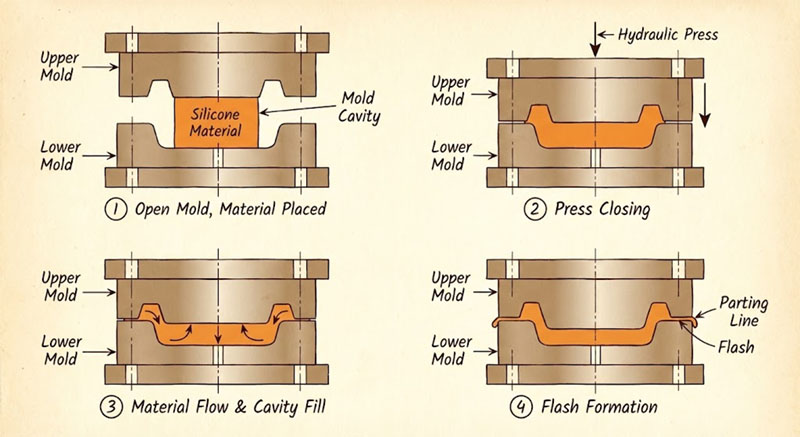

LSR射出成形では、2成分液状シリコーンをコールドランナーシステムを通して加熱金型(通常170~200℃)に注入し、1サイクルあたり20~60秒で硬化させます。HTV圧縮成形では、あらかじめ混合したシリコーン塊を開放金型に充填し、加圧後、3~10分間加熱(150~180℃)します。LSRは材料処理を自動化し、労力を削減しますが、HTVでは材料の充填と硬化時間の延長が求められます。.

プロセスメカニクス:コールドランナーと手動ローディング

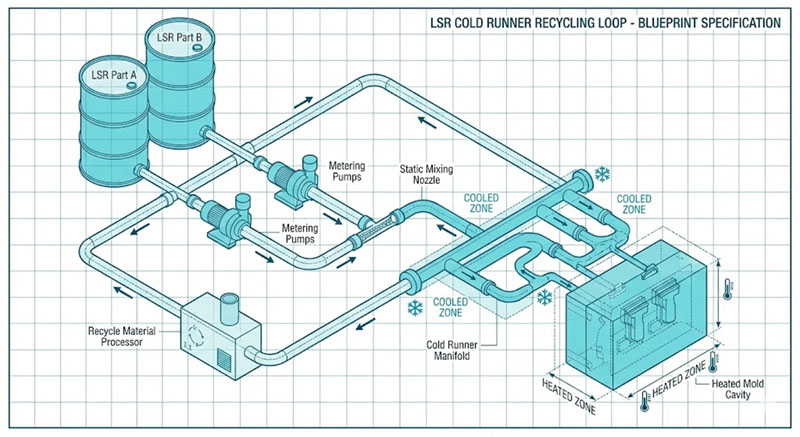

LSRコールドランナーは画期的な技術です。2液性シリコーンをミキシングノズルまで分離した状態に保ち、早期硬化を防ぎます。このシステムにより、以下のことが可能になります。

- 完全に自動化されたサイクル: ショット間にオペレーターが材料に触れることはありません

- 一貫したショット重量: 精密ポンプは±0.5%の再現性を実現

- フラッシュ廃棄物ゼロ: コールドランナー材料は供給ドラムに戻る

対照的に、HTVでは固形またはパテ状のシリコンを使用します。オペレーターは塊を計量し、キャビティに配置し、硬化後に余分なバリを切り取ります。この時間を計測したところ、熟練した作業員であっても、キャビティ1つにつき15~30秒かかります。4キャビティの金型では、プレス機が閉じるまでに1サイクルあたり2分の手作業が必要になります。.

私がクライアントに提示するコストの内訳は次のとおりです。

| 要素 | LSRインジェクション | HTV圧縮 |

|---|---|---|

| サイクルタイム | 20~60秒 | 3~10分 |

| サイクルあたりの労働 | 0秒(自動) | 60~120秒 |

| 材料廃棄物 | <2%(コールドランナーリサイクル) | 10-15%(フラッシュトリミング) |

| ツールコスト | $15,000-$50,000 | $3,000-$12,000 |

LSRのツールプレミアムは初期費用がかさみます。しかし、年間10万個の部品を生産する場合、4分のサイクルタイム短縮は大きなメリットとなります。あるクライアントの計算では、LSRは人件費の削減とスループットの向上だけで、ツールの差額を8ヶ月で回収しました。.

LSR と HTV の品質基準はどのように比較されますか?

ある医療機器の顧客は、シリコンに目に見える空洞があったため、HTVのバッチ全体を不合格にしたことがあります。これは、材料が混合中に適切に脱気されていなかったためです。そこでLSRに切り替えたところ、問題は解消しました。HTV自体に欠陥があるからではなく、LSRの工程管理がより厳格だったからです。.

LSRは光学グレードの透明性、最小限の揮発性残留物(FDA適合品)、そして±0.02mm以内の部品間均一性を実現します。HTV(高強度テレビ)は同様の材料特性を実現できますが、残留過酸化物を除去するために後硬化(200℃で4~8時間)が必要であり、手作業による混合のためばらつきが生じます。医療用、食品接触用、または乳幼児向け製品においては、LSR本来の純度と均一性は投資に見合う価値があります。.

材料の純度と後処理要件

LSRはプラチナ触媒によって硬化します。過酸化物や副産物は発生しません。部品は金型から取り出してすぐに組み立てられます。HTVは過酸化物架橋を使用しているため、微量の残留物が残ります。成形後のHTV部品の揮発性有機化合物(VOC)濃度を測定したところ、800~1200ppmでした。二次硬化後は100ppm未満まで低下しますが、そのためにはオーブンサイクルが1回追加され、エネルギーコストと8時間のリードタイムが必要になります。.

匂いの違いはすぐに分かります。新品のHTV部品は輪ゴムのような匂いがします。LSR部品はどうでしょう?無臭です。哺乳瓶の乳首、台所用品、ウェアラブルセンサーといった消費者向け製品にとって、この感覚体験は重要です。材質が仕様を満たしていたにもかかわらず、ブランドが匂いだけでHTVサンプルを拒否したこともあります。.

透明性も重要なポイントです。LSRは、ライトパイプ、レンズシール、そして装飾部品において、水のように透明な光学特性を実現できます。HTVの混合工程では微細な気泡を閉じ込めるため、「透明」グレードであっても半透明で乳白色の外観を実現します。私はデザイナーと以下の比較表を用いています。

| 財産 | LSR(成形品) | HTV(後硬化) |

|---|---|---|

| 透明性 | 光学グレードのクリア | 半透明から不透明 |

| VOC残留物 | 50ppm未満 | <100 ppm(後硬化後) |

| 臭い | なし | かすかなゴムの匂い |

| 寸法公差 | ±0.02 mm | ±0.05 mm |

試作段階であれば、HTVのばらつきは許容範囲内です。しかし、月間5万個を出荷するとなると、±0.05mmの許容誤差は、アセンブリの不良品発生や保証請求につながります。あるクライアントのガスケットをHTVからLSRに切り替えたところ、シール不良率が2.3%から0.1%に低下しました。LSRツールのコストは$28,000ドル増加しましたが、手直し作業の人件費は月あたり$15,000ドル削減できました。.

HTV のツールコストの削減が意味を成すのはいつでしょうか?

すべてのプロジェクトにLSRが必要なわけではありません。以前、アダプティブ自転車ペダル用のカスタムグリップを設計しているスタートアップ企業に依頼したことがあります。パイロットプログラム用に500個の部品が必要でした。LSR金型のコストは$35,000で、プロトタイプ全体の予算を上回っていました。そこで、$6,000のHTV圧縮金型を使用し、3週間で部品を納品しました。.

HTV圧縮成形は、年間生産量が5万個未満の部品、大型または厚肉形状(10mm以上)、そして需要が不確実なプロジェクトに最適です。金型投資額が低いため財務リスクが軽減され、材料のばらつき(充填剤や顔料の添加など)にも柔軟に対応できます。少量生産、試作、あるいはサイクルタイムが重要でない部品の場合、HTVの経済性が勝ります。.

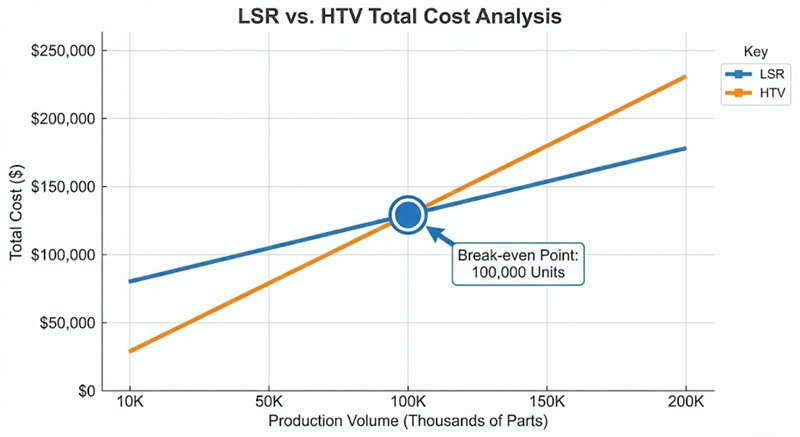

損益分岐点分析

私はすべてのクライアントに対して、この計算を行っています。LSRの部品単価の優位性は、どの程度の生産量で金型費用のプレミアムを相殺できるでしょうか?この計算式では、サイクルタイム、労働単価、材料の無駄、そして機械時間コストを考慮しています。以下は、ある家電製品のプロジェクトにおける実例です。

- LSRシナリオ: $40,000工具、35秒サイクル(4個取り)、部品1個あたり$0.18材料、部品1個あたり$0.05機械/労働力=部品1個あたり$0.23 + 償却工具

- HTVシナリオ: $8,000工具、5分サイクル(4個取り)、部品1個あたり$0.15材料、部品1個あたり$0.42機械/労働力=部品1個あたり$0.57 + 償却工具

部品数10,000個の場合:LSRの総コスト = $40,000 + ($0.23 × 10,000) = $42,300。HTVの総コスト = $8,000 + ($0.57 × 10,000) = $13,700。HTVが勝利。.

部品数100,000個の場合:LSRの総コスト = $40,000 + ($0.23 × 100,000) = $63,000。HTVの総コスト = $8,000 + ($0.57 × 100,000) = $65,000。LSRが勝利。.

部品の複雑さにもよりますが、クロスオーバーは9万~12万個程度で発生します。しかし、隠れた要因があります。それはリードタイムです。製品の発売が4週間で2万個出荷する必要がある場合、LSRの35秒サイクルは、1台のプレス機で8時間シフトあたり500個の部品を生産できることを意味します。一方、HTVではサイクルが5分で済むのでしょうか?1シフトあたりわずか96個です。LSRライン1台に対応するには、HTVプレス機が5台必要になります。.

設計の柔軟性も考慮しています。LSRは薄肉(0.3mmまで)、アンダーカット、微細な形状の成形に優れています。私は、0.5mmのボタン壁と一体型リビングヒンジを備えたLSRキーパッドを成形したことがあります。これはHTV圧縮では不可能です。部品形状が成形限界を超える場合でも、LSRの射出圧力と流動特性は、HTVでは到底及ばない自由度を設計者に与えてくれます。.

コールドランナー材料のリサイクルはどうですか?

以前、あるクライアントから「コールドランナーは材料をリサイクルするのに、なぜLSRには廃棄物が出るのですか?」と質問を受けました。素晴らしい質問ですね。その答えは、生産の現実的な側面と材料の保存期間に関係しています。.

LSRコールドランナーシステムは、未硬化材料を供給ドラムにリサイクルすることで、定常生産時には廃棄物をほぼゼロに抑えます。しかし、起動、停止、および色替え時には2~5%のスクラップが発生します。2液性シリコーンはコールドランナー内で4~8時間のポットライフ(硬化開始までの時間)を持つため、夜間の停止時にはパージが必要です。HTV(高粘度テレビ)では、フラッシュトリミングにより10~15%の廃棄物が発生し、これは特性を劣化させることなく再処理できません。.

材料の取り扱いとポットライフの現実

LSRの2液システムは洗練されていますが、要求も厳しいです。A液(ベース)とB液(触媒)は温度制御されたドラムに充填されています。ポンプが正確な比率(通常は1:1または10:1)で計量し、注入ノズルにあるスタティックミキサーに送り込みます。混合が完了すると、いよいよ作業が始まります。ほとんどのLSRグレードは室温で10~30分で完全に硬化しますが、加熱するとさらに早く硬化します。.

生産中、コールドランナーは材料を15~25℃に維持するため、硬化が遅くなります。ラインが連続運転している限り、材料は2~3分ごとに循環し、ランナー内で完全に硬化することはありません。廃棄物は最小限で、混合ノズル内に残る回収できない少量の材料のみが残ります。.

でも、昼食のためにラインを止めたらどうなるでしょうか?ランナー内の材料がゲル化し始め、4時間後には部分的に硬化して使えなくなります。再開前に、2~3ショット分の材料をパージします。20グラムの部品の場合、再起動1回につき60グラムの廃棄物が発生します。1シフトの操業で、昼休み1回と午後の停止1回を含めると、1日あたり120グラムになります。1年で蓄積される量は膨大です。.

HTV廃棄物はもっと単純です。バリを切り取るのです。圧縮成形では、キャビティを完全に充填するために意図的に過充填されるため、余分な材料がパーティングラインから押し出されます。単純なガスケットの場合、バリは部品重量の10%に達することもあります。複数のパーティングラインを持つ複雑な形状では、20%に達することもあります。また、HTVは架橋すると熱硬化性になるため、そのまま再混合することはできません。これで終わりです。.

一部のサプライヤーはHTVリグラインドサービスを提供しています。これは、スクラップを粉砕し、非クリティカル用途向けにバージン材と10~20%の比率で混合するものです。ただし、特性は低下します。引張強度は15~25%低下し、伸びも低下します。私は、性能が厳密に規定されていない、コスト重視のプロジェクトにのみ、このサービスを推奨します。.

結論

年間5万個を超える部品生産量、設計の複雑さから薄肉化や厳しい公差が求められ、品質基準からFDAグレードの純度が求められる場合は、LSRをお選びください。サイクルタイムや人件費が経済性を左右しない試作品、少量生産、厚肉部品には、HTVのシンプルさをご活用ください。.