シリコンを加えると ナノ粒子 シリコーンは製造プロセスに革命を起こすのか?

本稿では、ナノテクノロジーとシリコーン成形技術を融合させ、材料特性を向上させる手法である、シリコーンナノ粒子を組み込んだ反応成形について考察します。ナノ粒子、反応成形、必須性能試験、用途、そして有望な市場ポテンシャルについて解説します。

シリコーンナノ粒子埋め込み反応成形とは?

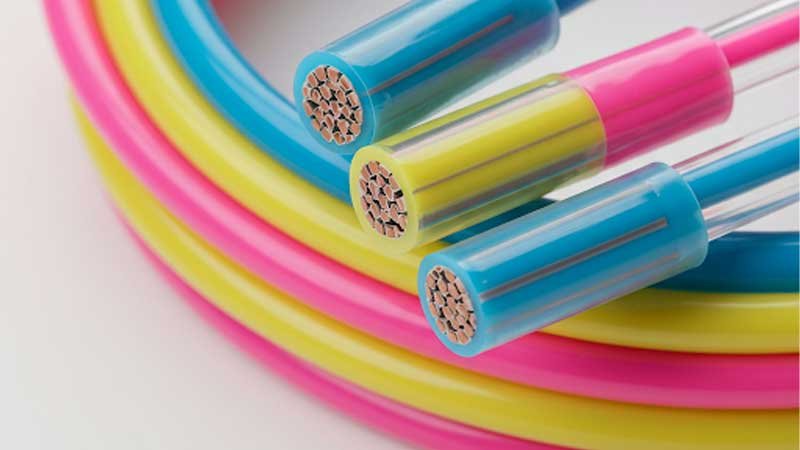

シリコーンナノ粒子埋め込み反応成形は、特殊なシリコーン製品を製造する方法です。このプロセスでは、シリコンナノ粒子をシリコーンベース材料に均一に混合します。その後、射出成形や圧縮成形などの反応成形プロセスを用いてシリコーンを成形し、固化させて形状を形成します。このプロセスにおいて、微細なシリコン粒子は成形されたシリコーン内にしっかりと埋め込まれ、ナノ複合材料を形成します。この材料は、シリコンナノ粒子の種類に応じて、熱伝導性の向上や抗菌性など、特定の強化特性や機能特性を持つ場合があります。

シリコンナノ粒子について知っておくべきことは何ですか?

シリコンナノ粒子の種類の多様性

シリコンナノ粒子には様々な種類があり、純粋シリコン、シリカ、その他のシリコンベースのナノ粒子が含まれます。

例えば、有機シリコン修飾ナノ粒子は、表面に有機シランカップリング剤などの基を結合させています。この修飾により、シリコーンへの相溶性と分散性が向上します。

大きな表面積と調整可能な細孔構造を備えた多孔質シリコンナノ粒子も存在します。これらは、薬物送達や吸着などの用途に有用です。

量子ドットは、独特の発光特性を持つ微小なシリコンナノ結晶です。光電子デバイスや生物学的イメージングなどに応用されています。

シリコンナノ粒子の作製方法

シリコンナノ粒子はさまざまな方法で作ることができます。

一つの方法は化学蒸着法です。このプロセスでは、シランなどのシリコン前駆体を使用し、気相で反応させてナノ粒子を形成します。

もう一つの方法はゾルゲル法です。この方法では、液体状態のシリコン化合物を加水分解・凝縮させてゲルを形成し、乾燥・熱処理することでナノ粒子が生成されます。

機械的な粉砕は、バルクのシリコンをナノサイズの粒子に分解するのにも使用されます。

化学気相凝縮法では、シリコン原料を加熱・蒸発させます。その後、蒸気は低温ガス中で凝縮し、ナノ粒子を形成します。

ナノ粒子の製造方法は、ナノ粒子のサイズ、形状、純度、表面特性に影響を与えます。これらの要因は、ナノ粒子がシリコーンマトリックス中にどれだけ良好に分散するか、そして最終的な複合材料の性能に影響を与えます。

シリコンナノ粒子の表面改質戦略

シリコン マトリックス内の分散性と適合性を向上させるには、表面改質が必要になることがよくあります。

シランカップリング剤はナノ粒子の表面に官能基を導入し、それがシリコーンマトリックスとよく結合します。

もう一つの方法はポリマーコーティングです。これにより、溶媒やポリマーマトリックスにおける安定性と分散性が向上します。

静電安定化では、ナノ粒子の表面に荷電基を付加します。これにより、静電反発力を利用して凝集を防ぎます。

表面改質の選択は、シリコン マトリックスの種類、硬化プロセス、および最終用途によって異なります。

反応成形について知っておくべきことは何ですか?

液状シリコーンゴム(LSR)反応成形

LSR反応成形では、通常、2成分系が用いられます。成分Aと成分Bを正確に混合した後、金型内で加熱することで架橋シリコーン製品を形成します。射出成形プロセス全体は、精密な装置によって、十分に混合されたLSRを予熱された金型キャビティに注入することで行われます。硬化プロセスは金型内で迅速に完了します。

LSR反応成形の主な利点は、成形サイクルの短さ、高精度、そして自動化の容易さです。これにより安定した製品品質が保証され、複雑形状や薄肉形状の製造に最適です。しかし、主な欠点は、設備投資コストと原材料コストの高さです。

高濃度ゴム(HCR)反応成形

LSRとは異なり、HCR反応成形では、単成分成形または二成分成形のいずれかを使用できます。HCRの成形方法はより多様で、圧縮成形、押出成形、カレンダー成形などがあります。

LSRと比較したHCRの利点としては、材料の選択肢が広く、製造プロセスがより成熟しており、設備投資コストが低いことが挙げられます。しかし、HCRの成形サイクルは通常LSRよりも長く、精度が低く、自動化も進んでいません。

反応成形に影響を与える主な要因

LSR または HCR 反応成形のどちらを使用する場合でも、いくつかの重要な要素が最終製品の品質とパフォーマンスに直接影響します。

- 温度管理: シリコーンの硬化速度と最終性能には、正確な金型温度制御が不可欠です。

- 圧力制御: 適切な射出圧力または圧縮圧力により、金型を効果的に充填し、気泡を減らすことができます。

- 時間制御: 硬化時間は、シリコーンの配合と金型温度に基づいて最適化する必要があります。

- レオロジー特性: シリコン材料の粘度と流動性は、金型を効果的に充填する能力に直接影響します。

シリコーンナノ粒子を埋め込んだ反応性成形で作られた複合材料にはどのような性能試験が必要ですか?

シリコーンナノ粒子埋め込み反応成形によって得られた複合材料は、総合的な性能評価を受ける必要があります。

| テストカテゴリ | 試験方法とパラメータ |

| 微細構造分析 | シリコン マトリックス内のナノ粒子の分散と界面の SEM、TEM。 |

| 機械性能 | 引張強度、伸び、硬度、弾性率、引裂強度、耐摩耗性。 |

| 熱性能 | 熱伝導性、熱膨張、安定性。 |

| 電気性能 | 導電率、誘電率(導電性ナノ粒子の場合)。 |

| 光学性能 | 透過率、屈折率、蛍光(光学活性ナノ粒子の場合)。 |

| 生体適合性 | 細胞毒性、血液適合性(生物医学的用途)。 |

| その他の特定のパフォーマンス | 難燃性、耐薬品性、耐老化性(用途に応じて)。 |

シリコーンナノ粒子埋め込み反応成形の用途は何ですか?

シリコンナノ粒子を組み込んだ反応性成形複合材は、その優れた特性により、様々な業界で多様な用途に活用できます。以下の表は、自動車、エレクトロニクス、ヘルスケア、航空宇宙、消費財分野における主な用途をまとめたものです。

| 業界 | アプリケーション |

| 自動車 | 耐摩耗性・耐候性を強化した高性能シール/O リング。 |

| バッテリー/電子機器の冷却用の熱伝導性シリコンガスケット。 | |

| 独自の電気的/光学的特性を持つセンサーコンポーネント。 | |

| エレクトロニクス | IC/パワーデバイス用の高熱伝導性封止材。 |

| フレキシブルエレクトロニクス用の基板/封止材。 | |

| 特定の誘電特性を持つ絶縁材料。 | |

| 健康管理 | 多孔質シリコンナノ粒子を使用した薬物送達システム。 |

| 生体適合性/細胞接着性が向上した組織工学用スキャフォールド。 | |

| ナノ粒子を利用した生体認識/信号増幅機能を備えたバイオセンサー。 | |

| 航空宇宙 | 軽量で高強度のシールとダンピング部品。 |

| 高温、耐放射線のケーブル絶縁体。 | |

| 消費財 | 抗菌キッチン用品・日用品。 |

| セルフクリーニング表面コーティング。 | |

| ウェアラブル電子機器用のフレキシブルコンポーネント。 |

シリコーンナノ粒子を埋め込んだ反応性成形の市場ポテンシャルはどれくらいですか?

ナノテクノロジーと反応成形プロセスを組み合わせたシリコンナノ粒子埋め込み反応成形は、高成長の新興市場となる可能性を秘めています。シリコンナノ粒子をシリコンマトリックスに埋め込むことで、材料特性を大幅に向上させ、より高度な機能性材料への需要を満たすことができます。

市場の成長は、ナノ粒子調製技術、表面改質技術、シリコーンへの均一分散法、そして既存の成形プロセスとの効果的な統合といった技術開発に左右されます。材料サプライヤー、装置メーカー、研究機関、そしてエンドユーザー間の連携が不可欠です。

市場拡大の成功は、コスト、分散性、ナノ粒子の長期安定性、そして最終製品の安全性確保といった課題を克服することにかかっています。同時に、性能向上を活用し、新たな用途分野を開拓する機会も存在します。

結論

シリコーンナノ粒子を組み込んだ反応成形は、シリコーン材料の特性向上に大きなメリットをもたらします。ナノ粒子を組み込むことで、メーカーは熱特性、機械特性、電気特性を向上させた高機能複合材料を製造できます。この技術が発展するにつれ、幅広い産業に革命をもたらす可能性を秘めています。

カスタムシリコーンソリューションをお探しですか?長年のシリコーン製造の専門知識を活かし、お客様のニーズに合わせた耐久性の高いカスタムソリューションを専門にご提供いたします。今すぐお問い合わせください!