メーカーは粘着シリコーンシートのライナー選定に苦慮しており、剥離不良、粘着剤の転移、貼り付けの難しさといった問題に直面することがよくあります。不適切なライナー選定は、生産の遅延、材料の無駄、製品性能の低下につながり、メーカーとエンドユーザーの両方に不満を抱かせます。

接着シリコンシートに最適な裏地には、ポリエチレンコーティングされたクラフト紙(20~45 g/インチのバランスの取れた剥離力を提供)、PET フィルム(収縮率 <0.5% で寸法安定性を提供)、ポリエチレンフィルム(最大 85% RH の耐湿性を提供)、および特殊なシリコンコーティング剥離紙(アプリケーションの要件に応じて 10~100 g/インチの間で正確な剥離力の調整が可能)などがあります。

数十社のお客様の粘着性シリコーン製品の最適化を支援してきた中で、バッキングライナーの選定は、多くのメーカーが認識しているよりもはるかに重要であることを学びました。適切なライナーは、粘着剤を保護するだけでなく、加工効率、塗布性能、さらにはエンドユーザーの満足度にまで根本的な影響を与えます。お客様の特定の用途に最適なバッキングライナーの選定について、私が発見したことをお伝えしたいと思います。

接着シリコンシートにとって裏地ライナーの選択が重要なのはなぜですか?

製品開発者は、シリコーンや接着剤の配合に重点を置き、裏打ちライナーを後回しにしてしまうことがよくあります。こうした見落としは、適切なライナーを選択していれば回避できたはずの、加工上の困難、製品性能のばらつき、そして塗布時のトラブルにつながります。

バッキングライナーは、接着層を汚染から保護すること、加工・保管中の寸法安定性を確保すること、塗布時の剥離特性を制御すること、そして場合によっては最終製品の機能特性に貢献することなど、複数の重要な機能を果たします。適切なライナーの選択は、製造効率と最終使用時の性能の両方に劇的な影響を与えます。

バッキングライナーの多機能的役割

先日、あるクライアントの製造工場を訪問しました。そこでは、ベビー用品の組み立て工程で大きな無駄が発生していました。シリコン製の粘着剤が扱いにくく、剥離が不安定で、粘着剤が移る問題が頻繁に発生していました。工程を分析した結果、そのクライアントは、特定の粘着剤配合と全く適合しない標準ライナーを使用していることが判明しました。

バッキングライナーは、製品の品質に直接影響を与えるいくつかの重要な機能を果たします。

保護と保存

裏地の主な機能は保護です。

- ほこり、湿気、汚染物質に対する物理的なバリアを構築します

- 環境暴露による接着剤の劣化を防ぐ

- 保管および輸送中の接着性能を維持

この保護効果はライナーの種類によって大きく異なります。例えば、クラフト紙ライナーは一般的に防塵性に優れていますが、耐湿性には限界があります。一方、ポリエステルフィルムは湿気とガスの両方に対して優れたバリア性を備えています。

リリース機能

おそらく最も重要な機能は制御放出です。

- ライナーと接着剤をきれいに分離できます

- シート全体にわたって一貫した剥離力を提供します

- 剥離プロセス中に接着剤の完全性を維持します

剥離特性は、接着剤の配合と塗布方法の両方に正確に適合させる必要があります。剥離が緩すぎると加工中に早期に剥離する可能性があり、剥離がきつすぎると接着剤の転写不良やライナーの破れにつながる可能性があります。

寸法安定性

処理中、ライナーは寸法を維持する必要があります。

- 製造中の反り、反り、歪みを防ぎます

- 正確なダイカットと変換作業を保証します

- 印刷またはパターン化された接着剤の位置合わせを維持します

ポリエステル (PET) フィルムなどの材料は、通常の処理条件下では典型的な収縮率が 0.1% 未満で、優れた寸法安定性を備えていますが、一部の紙ライナーでは湿度の変化により 1-2% の寸法変化が生じる場合があります。

処理の互換性

ライナーは製造装置とシームレスに連携する必要があります。

- 変換中の張力と機械的ストレスに耐えます

- 生産速度で安定したパフォーマンスを発揮

- ラミネート加工や硬化工程中の熱に耐える

高速生産では、破損を防ぎ生産性を維持するために、高い引張強度と優れた耐熱性を備えたライナーが不可欠です。

エンドユーザーエクスペリエンス

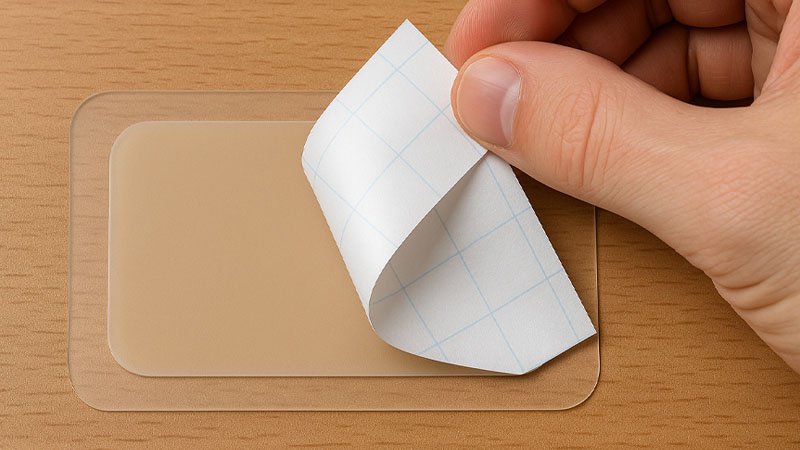

最後に、ライナーは顧客体験に影響を与えます。

- 取り外しの容易さはアプリケーションの満足度に影響します

- 明確な取り外し手順がライナーに直接印刷されている場合があります

- 一部のアプリケーションでは、特定のパターンまたは段階でライナーを除去する必要があります。

医療用途では、ライナー設計に無菌塗布技術を容易にするタブや特別な機能が組み込まれることがよくあります。

シリコン接着剤の主な裏打ちライナー材料は何ですか?

メーカーは、特定の用途に適した代替品を検討することなく、基本的な紙ライナーを優先することがよくあります。このような限定的なアプローチは、最適なパフォーマンスが得られず、処理が困難になり、製品の機能を向上させる機会を逃すことになります。

接着シリコンシートの主な裏地ライナー材料には、さまざまなコーティングを施したクラフト紙(優れた変換性を備えた経済的なソリューションを提供)、ポリエステル(PET)フィルム(優れた寸法安定性と耐湿性を提供)、ポリエチレンおよびポリプロピレンフィルム(優れた適合性と防湿性を提供)、最も要求の厳しい用途向けのフッ素ポリマーライナーなどの特殊材料があります。

ライナー材料の選択肢の比較

あるクライアントのベビーケア製品の新しいライナー選びをサポートした際、5種類の素材をテストし、最終的に最適な素材を見つけました。適切な素材を選んだことで、廃棄物が大幅に削減され、エンドユーザーである、赤ちゃんに安心して使いやすい製品を求める親御さんにとって、塗布の均一性が向上しました。

主なライナー材料とその特性を調べてみましょう。

紙ベースのライナー

紙は、その汎用性とコスト効率の良さから、最も広く使用されているライナー素材です。

- スーパーカレンダークラフト(SCK)

- 滑らかで密度が高く、多孔性も制御された紙

- 寸法安定性が良好(湿度による変化は通常0.5~1.5%)

- 多くの用途に適した経済的な選択肢

- 剥離力範囲: 標準シリコンコーティングで30~60 g/in

- ポリエチレンコーティングクラフト(PCK)

- 耐湿性を向上させるポリエチレン層を備えた紙

- 非塗工紙よりも寸法安定性が優れている

- パフォーマンスと経済性のバランスが良い

- 剥離力範囲: 標準シリコンコーティングで20~45 g/in

- 粘土コーティングクラフト(CCK)

- 滑らかさを実現するミネラルコーティングを施した高級紙

- 説明書やブランド表示に最適な印刷性

- 標準クラフト紙に比べて優れた厚さの均一性

- 剥離力範囲: 標準シリコンコーティングで25~50 g/in

| 紙ライナータイプ | 耐湿性 | 寸法安定性 | 相対コスト | 最適なアプリケーション |

|---|---|---|---|---|

| SCK | 低中 | 公平 | $ | 汎用、屋内用 |

| PCK | 中くらい | 良い | $$ | 適度な湿度の環境 |

| CCK | 中くらい | 良い | $$ | 印刷を必要とするアプリケーション |

フィルムベースのライナー

ポリマーフィルムは、要求の厳しい用途に優れた性能を発揮します。

- ポリエステル(PET)フィルム

- 優れた寸法安定性(TP3T変化<0.11)

- 優れた耐湿性と耐薬品性

- 高速加工に適した高い引張強度

- 剥離力範囲: 標準シリコンコーティングで15~40 g/in

- ポリエチレンフィルム

- 優れた適合性と柔軟性

- 優れた防湿性

- PETよりも低コストで優れた性能

- 剥離力範囲: 標準シリコンコーティングで10~30 g/in

- ポリプロピレンフィルム

- 硬さと柔軟性のバランスが良い

- 優れた耐薬品性

- シースルーアプリケーション用のクリアオプションも利用可能

- 剥離力範囲: 標準シリコンコーティングで15~35 g/in

| フィルムライナータイプ | 耐湿性 | 寸法安定性 | 相対コスト | 最適なアプリケーション |

|---|---|---|---|---|

| ペット | 素晴らしい | 素晴らしい | $$$ | 精密アプリケーション、過酷な環境 |

| ポリエチレン | とても良い | 良い | $$ | 柔軟なアプリケーション、湿気の懸念 |

| ポリプロピレン | とても良い | とても良い | $$ | 化学物質への曝露、透明ライナーの必要性 |

特殊ライナー

最も要求の厳しい用途向けに、特殊ライナーは独自の特性を備えています。

- フッ素ポリマーフィルム

- 強力な接着剤に対する優れた剥離性

- 優れた耐薬品性と耐熱性

- クリーンなリリースのための超低表面エネルギー

- 剥離力範囲: 追加コーティングなしの5~20 g/in

- 構造化剥離ライナー

- エンボス加工またはテクスチャ加工された表面パターン

- 接着剤の接触と空気の放出を制御

- 取り扱いと適用が容易になります

- 剥離力はテクスチャーによって機械的に制御できる

- 多層複合ライナー

- 異なる素材の利点を組み合わせる

- 機能的な特徴(ティアストリップなど)を組み込むことができます

- 特定のアプリケーション要件に合わせてカスタマイズ

- 放出特性を正確に設計できる

剥離コーティングはシリコン接着剤の性能にどのような影響を与えますか?

メーカーは、ベースライナーの材質のみに重点を置き、剥離コーティングの重要な役割を見落としがちです。この不完全なアプローチは、剥離性能のばらつき、接着剤の転移問題、そして最終製品の機能に影響を与える接着特性の低下につながります。

剥離コーティングは、ライナーがシリコン接着剤とどのように相互作用するかを根本的に決定します。オプションには、シリコンベースのコーティング(10~100 g/インチの剥離力を提供)、フルオロシリコン システム(強力なシリコン接着剤に制御された剥離を提供)、非シリコン代替品(シリコン汚染の懸念を排除)、差動コーティング(ライナーの両側で意図的に異なる剥離レベルを作成)などがあります。

完璧なリリースインターフェースの設計

剥離コーティングの科学は、RuiYang Siliconeにおける私たちのアプローチを一変させました。医療グレードのシリコーン粘着シートを開発していた際、剥離コーティングの化学成分が粘着剤に移行し、皮膚への接着性に影響を与えていることを発見しました。特殊なフルオロシリコーンコーティングに切り替えることで、この問題を解決し、患者の快適性を向上させました。

剥離コーティングがどのように機能し、接着剤の性能にどのように影響するかを見てみましょう。

シリコン剥離コーティング

シリコン接着剤の最も一般的な剥離システム:

- プレミアムシリコンコーティング

- 安定したパフォーマンスを実現するプラチナ触媒システム

- 接着面への転写が最小限

- リリース力の正確な制御

- 標準的なコーティング重量:0.8~1.2 g/m²

- 標準シリコンコーティング

- 費用対効果の高いスズ触媒システム

- 一般的なアプリケーションで優れたパフォーマンス

- 適度なリリース力制御

- 標準的なコーティング重量:1.0~1.5 g/m²

- 変性シリコーンシステム

- 特定のリリースプロファイル向けに設計

- 簡単にまたはしっかりと放出できるように配合できます

- 特殊な特性を得るために添加剤で改質されることが多い

- 標準的なコーティング重量:0.8~1.8 g/m²

フルオロシリコーン放出システム

要求の厳しいシリコン接着剤向けの特殊コーティング:

- 強力なシリコン接着剤から確実に剥離します

- シリコーン接着剤とシリコーン剥離コーティング間の自然な親和性に抵抗します

- コストは高いが、難しいリリースの問題を解決します

- 標準的なコーティング重量:1.0~1.5 g/m²

フッ素シリコーンコーティングは、標準的なシリコーン剥離コーティングでは強力に接着してしまう高粘着シリコーン接着剤を使用する場合に不可欠です。

シリコン以外の代替品

シリコンに敏感なアプリケーションの場合:

- シリコン汚染の懸念を解消

- ポリアクリレート、ポリオレフィン、またはその他の化学物質に基づく

- 特殊なパフォーマンス特性を提供する可能性がある

- 標準的なコーティング重量は化学組成によって異なります

これらのシステムは、電子機器、自動車塗装、およびシリコン汚染を回避する必要があるその他の用途において重要です。

リリースフォースエンジニアリング

ライナーが接着剤からどのように分離するかを正確に制御する科学:

- リリース力測定

- 通常、グラム/インチ(g/in)またはグラム/センチメートル(g/cm)で測定されます。

- 特定の剥離角度(通常は180°または90°)で測定

- 剥離速度と温度の影響を受ける

- リリースフォースファクター

- コーティングの化学と配合

- コーティング量と硬化条件

- ベースライナーの表面特性

- 接着特性と接触時間

- 差動リリース

- ライナーの両側に意図的に異なる放出レベルを設定

- ロールの巻き戻しと変換作業を容易にします

- 典型的な差: タイトサイドとイージーサイドの間で2:1から5:1

| 剥離コーティングタイプ | リリースフォース範囲 | シリコン接着剤の適合性 | 相対コスト | 最適なアプリケーション |

|---|---|---|---|---|

| 標準シリコン | 20~60 g/インチ | 良い | $$ | 汎用 |

| プレミアムシリコン | 10~100 g/インチ | とても良い | $$$ | 精密アプリケーション |

| フルオロシリコーン | 15~50 g/インチ | 素晴らしい | $$$$ | 強力なシリコーン接着剤 |

| シリコンフリー | 30~80 g/インチ | まあまあ良い | $$$ | シリコンに敏感な環境 |

バッキングライナーの性能に影響を与える環境要因は何ですか?

企業は、環境条件がライナーの性能に及ぼす影響を考慮せずに、粘着性シリコーンシートを保管・加工することがよくあります。この見落としにより、予期せぬ剥離問題、寸法不安定性、粘着力の劣化が発生し、製品品質の低下や廃棄物の増加につながります。

環境要因はバッキングライナーの性能に大きく影響します。湿度が最も重要で(紙ライナーの場合、相対湿度 20% の変化につき寸法安定性が 0.5 ~ 2% 影響を受ける)、次に温度(10°C の変化につき剥離力が 10 ~ 30% 変化する)、紫外線曝露(ライナーと接着剤の両方が劣化する)、保管時間(接着剤の濡れにより 6 ~ 12 か月間で剥離力が 20 ~ 50% 増加する可能性がある)が影響します。

一貫したパフォーマンスを実現するための変数の制御

環境管理は、あるクライアント企業に劇的な変化をもたらしました。米国南部にある生産施設では、季節による湿度の大きな変化が紙製ライナーに影響を与えていました。しかし、環境管理を導入し、防湿ライナーに切り替えたことで、季節を問わず生産の安定性が劇的に向上しました。

環境要因がバッキングライナーのパフォーマンスにどのように影響するかを見てみましょう。

湿度の影響

空気中の湿気はライナーの動作に大きな影響を与えます。

- 寸法の変化

- 紙ライナー: 通常、20%のRH変化ごとに0.5-2%の寸法変化

- フィルムライナー: 湿度に関係なく、通常 <0.1% の寸法変化

- 複合ライナー:性能は構造に依存する

- カールとワープ

- 不均衡な水分吸収は膨張差を引き起こす

- 紙ベースのライナーではより顕著

- 自動化機器の取り扱いに困難が生じる可能性がある

- リリースパフォーマンスの変更

- 湿気は離型コーティングの硬化と性能に影響を与える可能性があります

- 湿度が高いと、一部のコーティングでは剥離力が増す可能性があります。

- 高湿度環境では防湿性が重要になります

温度に関する考慮事項

温度は物理的特性と放出特性の両方に影響します。

- リリースフォースの変動

- 一般的に気温が上昇すると減少する

- 標準的な変化: 10°Cの温度変化につき10-30%

- 特定のシリコンリリースシステムではより顕著

- 次元効果

- 熱膨張は材料によって大きく異なる

- PETフィルム:線膨張率約17 ppm/°C

- 紙: 温度は湿度よりも影響されにくいが、状況によって変化する。

- 接着剤の相互作用

- 高温は剥離面の接着剤の濡れを加速する

- 高温下では時間の経過とともに剥離力が増加する可能性がある

- 接着剤の転写特性に影響を与える可能性があります

紫外線と光への露出

見落とされがちですが、潜在的に重要なもの:

- ライナーと剥離コーティングの両方の紫外線劣化

- 紙ベースのライナーの色の変化の可能性

- リリース性能の低下の可能性

- 一部の接着剤は紫外線にさらされると攻撃性が増す

明るい環境で保管または展示される製品の場合、UV 安定化材料が必要になることがあります。

保管期間と条件

時間はライナーと接着剤の関係に影響します。

- リリース力の増加

- 接着剤は時間の経過とともに剥離面を濡らし続ける

- 6~12ヶ月でリリース力を20~50%増加できます

- 保管温度が高いほど顕著になる

- ロールでのブロッキング

- 長期保管中に隣接する層が結合する可能性がある

- 高圧、高温、高湿度の場合に起こりやすい

- 巻き戻し時にライナーが損傷する可能性があります

- 化学的老化の影響

- 接着剤と剥離コーティング間の成分の移動

- 放出システムの潜在的な架橋または劣化

- 汚染による接着性能の変化

| 環境要因 | 紙ライナーの感度 | フィルムライナー感度 | 緩和戦略 |

|---|---|---|---|

| 湿度 | 高い | 低い | 気候制御、防湿ライナー |

| 温度 | 中くらい | 中くらい | 温度管理された保管、熱安定化 |

| 紫外線への曝露 | 高い | 中くらい | 不透明な包装、紫外線安定化材料 |

| 保存期間 | 中高 | 中くらい | 在庫ローテーション、最適化されたリリースシステム |

特定の用途に合わせてバッキングライナーをどのように選択すればよいですか?

エンジニアは、アプリケーション固有の要件ではなく、習慣や入手性に基づいてバッキングライナーを選択することがよくあります。このような一般的なアプローチは、最適なパフォーマンスが得られず、不要なコストが発生し、戦略的なライナー選択による製品機能の向上の機会を逃すことになります。

バッキングライナーの選定は、剥離方法(手動か自動か、剥離力の目標値に影響)、環境曝露条件、規制上の考慮事項(特に医療および食品用途)、コスト制約、持続可能性目標といったアプリケーション要件に基づいて決定する必要があります。理想的なライナーは、これらの要素をバランスよく備えながら、製品ライフサイクル全体にわたって信頼性の高い性能を提供します。

アプリケーションのニーズに合わせたライナーのマッチング

ある医療クライアントにとって、最適なライナーを見つけることは、困難なプロジェクトを変革するものでした。高度な創傷ケアのためのシリコーン粘着シートを開発していたものの、適用結果にばらつきがありました。そこで、滅菌適用技術、長時間の装着、敏感肌への適合性など、クライアント固有の適用要件を分析することで、臨床結果を劇的に向上させるカスタムライナーシステムを開発しました。

特定の用途に適したバッキングライナーを選択する方法は次のとおりです。

医療およびヘルスケアアプリケーション

皮膚に触れる製品や医療現場で使用される製品の場合:

- 創傷ケア製品

- 残留物を残さずきれいに落とせるライナー

- 階層化アプリケーションでは、多くの場合、差動リリースが必要です

- 印刷された申請手順書が必要な場合があります

- 通常、プレミアムシリコンコーティングを施したPETまたはPCKライナーを使用します

- ウェアラブル医療機器

- タブまたは取り外し補助具付きの精密ダイカットライナー

- デバイスコンポーネントとの整合には寸法安定性が重要

- 滅菌適合性が必要な場合があります

- 放出制御特性を持つPETライナーを頻繁に使用する

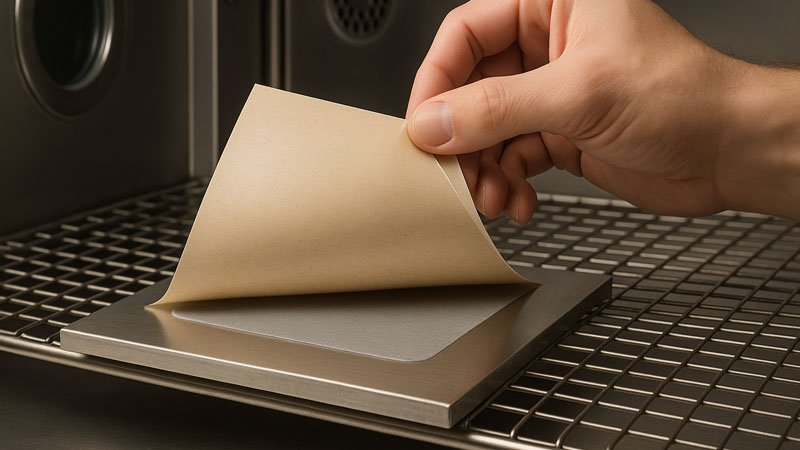

- 手術用ドレープとフィルム

- 無菌除去技術には特殊なライナー設計が必要

- 連続塗布のために複数のライナーセグメントを組み込むことが多い

- 適用中は滅菌フィールドを維持する必要がある

- 通常はPETまたは特殊な複合ライナーを使用します

産業および技術アプリケーション

製造、組立、技術製品の場合:

- ガスケットとシール

- 正確な位置決めを可能にする高い寸法安定性

- 複雑なダイカット中に破れにくい丈夫なライナーが必要になることが多い

- 過酷な環境では耐薬品性が必要な場合があります

- 通常はPETまたはポリプロピレンのライナーを使用します

- 電子アプリケーション

- 敏感な部品を保護するために帯電防止特性が必要

- 汚染を防ぐためにシリコンフリーのライナーが必要になることが多い

- クリーンルーム対応の材料が必要になる場合があります

- 通常、非シリコンリリースシステムを備えた特殊フィルムを使用します

- 自動車および航空宇宙

- 加工および最終使用環境における耐熱性

- 多くの場合、自動塗布装置と互換性のあるライナーが必要です

- 建設段階では屋外耐久性が必要になる場合があります

- 通常、安定した放出特性を持つ堅牢なフィルムライナーを使用します

消費者向け製品アプリケーション

小売および消費者向け製品の場合:

- ベビーケア製品

- 活発な子供を管理する介護者にとっての容易なリリース

- ライナーに直接印刷した説明書が必要になることが多い

- 懸念される化学物質を含まない安全な材料が必要

- 通常、緩やかな剥離性を備えたPCKまたはPETライナーを使用します。

- 小売パッケージ

- ライナーにブランドやマーケティング情報を組み込むことができます

- 製品の可視性には透明性が求められることが多い

- 消費者に優しい削除を要求する

- 通常は透明フィルムまたは印刷された紙のライナーを使用します

- ホーム&パーソナルケア

- さまざまな消費者向けアプリケーション技術にわたって機能する必要がある

- 多くの場合、耐水性と浴室環境耐性が求められる

- 乱暴な扱いにも関わらず一貫したパフォーマンスが必要

- 通常は防湿フィルムまたはコート紙を使用する

持続可能性に関する考慮事項

すべてのアプリケーションでますます重要になります:

- リサイクル可能なライナーオプション

- PETライナー:既存の方法で広くリサイクル可能

- 紙ライナー:リサイクル可能だがシリコンの除去が必要な場合がある

- 堆肥化可能で生分解性の選択肢の出現

- 材料使用量の削減

- 性能を維持しながらより薄いライナー

- 無駄を最小限に抑える適切なサイズのライナー

- より少ない材料で最適化されたリリース

- 終末期の考慮事項

- 適切な廃棄のために部品を分離可能

- 適切なリサイクルのための明確な消費者向け指示

- 循環型経済の原則に基づいたデザイン

| アプリケーションの種類 | 推奨ライナータイプ | 主要なパフォーマンス要件 | 標準的なリリース力 |

|---|---|---|---|

| 医療/創傷ケア | PET、PCK、プレミアムシリコン | きれいな除去、精密 | 20~40 g/インチ |

| 工業用ガスケット | PET、ポリプロピレン | 寸法安定性、引き裂き強度 | 40~70 g/インチ |

| エレクトロニクス | 特殊フィルム、非シリコーン | 汚染制御、静電気防止 | 30~50 g/インチ |

| ベビー用品 | PCK、PET(緩やかな剥離性) | 取り外し簡単、安全 | 15~30 g/インチ |

| 自動車 | 丈夫なフィルム、耐熱性 | 温度安定性、自動化 | 30~60 g/インチ |

結論

粘着性シリコーンシートに適したバッキングライナーを選定するには、材料特性、剥離特性、環境要因、そして用途要件を慎重に検討する必要があります。ライナーが製造効率と最終用途における性能の両面で果たす重要な役割を理解することで、メーカーは製品の信頼性、ユーザー満足度、そして費用対効果を最適化することができます。理想的なライナーとは、単なる使い捨て部品ではなく、製品全体の成功に大きく貢献するエンジニアリング要素です。