産業界は、過酷な条件に耐えられる耐久性のある材料を見つけるのに苦労しています。従来の選択肢の多くは圧力に耐えられず、高額な交換費用や生産遅延につながります。

工業用シリコーンシートには、固形シリコーンシート、発泡シリコーンシート、強化シリコーンシート、特殊配合など、様々な種類があります。各タイプは、耐熱性、耐久性、耐薬品性など、特定の用途に適した独自の特性を備えています。

私は10年以上シリコーン製造業に携わっていますが、お客様からよく聞かれる質問の一つが、シリコーンシートの種類の違いについてです。ここでは主な種類について解説し、お客様の特定の産業用途に最適なものを見つけるお手伝いをいたします。

固体シリコンシートが工業用途でこれほど多用途に使える理由は何でしょうか?

製造施設は、熱、化学物質、そして連続運転に耐えられない材料という課題に常に直面しています。従来のゴム製品の多くは急速に劣化し、予期せぬダウンタイムを引き起こします。

固体シリコンシートは、均質で無孔性があり、全体にわたって均一な密度を持つシートです。通常、-60℃から230℃までの耐熱性と優れた電気絶縁性を備え、過酷な環境に長期間さらされても柔軟性を維持します。

産業の根幹を支える主力

固体シリコーンシートは、産業現場で最も一般的で汎用性の高い選択肢です。ある顧客の自動車製造工場を訪問した時のことを覚えています。彼らは高温組立工程でガスケットの不具合に悩まされていました。当社の固体シリコーンシートに切り替えた後、メンテナンスの問い合わせ件数が約70%も減少しました。

これらのシートは、圧縮成形またはカレンダー成形によって製造され、均一な特性を持つ均一な材料となります。密度は、配合と充填剤によって異なりますが、通常1.1~1.6 g/cm³です。

固体シリコンシートの主な特性:

| 財産 | 範囲 | 利点 |

|---|---|---|

| 耐熱性 | -60℃~230℃ | 過酷な環境にも適しています |

| 硬度 | 30-80 ショアA | さまざまな圧縮ニーズに適応可能 |

| 抗張力 | 4~12MPa | 機械的ストレス下でも信頼性が高い |

| 伸長 | 200-800% | 優れた回復特性 |

| カラーオプション | 透明、赤、黒、カスタム | 視覚的な識別とブランディング |

固体シリコンシートは、液体やガスに対する信頼性の高いシールが求められる用途に最適です。ガスケット、ダイヤフラム、電気絶縁材などに広く使用されています。非反応性であるため、食品加工機器、医療機器、医薬品製造などにも最適です。

固体シリコンシートを選ぶ際に重要な考慮事項の一つは、硬度です。柔らかいシート(ショアA硬度30~40)は、凹凸のある表面への追従性と密閉性に優れ、硬いシート(ショアA硬度60~80)は、耐摩耗性と圧縮時の安定性が向上します。

フォームシリコンシートはどのようにしてクッション性と断熱性を高めるのでしょうか?

従来の断熱材は、断熱性と圧縮回復性の両方を十分に発揮できないことが多く、耐熱性に加えて信頼性の高いクッション性も求められるシステムにおいては、非効率な結果をもたらします。

フォーム シリコン シートには、材料全体に分散された多数の独立気泡または連続気泡が含まれており、シリコン本来の温度耐性と耐薬品性を維持しながら、優れた断熱性、衝撃吸収性、圧縮回復性を備えた軽量構造を形成します。

軽量断熱ソリューション

発泡シリコーンシートは、産業分野における断熱・防音の課題へのアプローチを一変させました。昨年、私は航空宇宙産業のクライアントと仕事をする機会がありましたが、そのクライアントは衛星部品に断熱性と防振性の両方を兼ね備えた材料を求めていました。発泡シリコーンシートはまさに理想的なソリューションでした。

これらのシートは、シリコンマトリックス内に気泡を発生させる化学発泡プロセスによって製造されます。製造技術に応じて、連続気泡フォーム(相互接続された気泡)または独立気泡フォーム(独立した気泡)のいずれかを製造でき、それぞれに異なる利点があります。

発泡シリコンシートの特性:

| 特性 | オープンセル | クローズドセル |

|---|---|---|

| 密度 | 0.2~0.5 g/cm³ | 0.3~0.8 g/cm³ |

| 吸水性 | より高い | より低い |

| 圧縮永久歪み | 素晴らしい回復 | 順調な回復 |

| 断熱材 | 良い | 素晴らしい |

| 遮音 | 素晴らしい | 良い |

| 代表的なアプリケーション | 防音、クッション | 断熱、浮力 |

発泡シリコーンシートのセル構造は、シリコーンの多くの有益な特性を維持しながら、固体シートに比べて大幅な軽量化を実現します。そのため、航空宇宙、ポータブル電子機器、輸送など、重量が重視される用途において特に有用です。

発泡シリコーンシートは、断熱性に加え、優れた圧縮回復性も備えているため、凹凸のある表面や圧縮力が変化する用途のガスケットに最適です。凹凸のある表面にも柔軟にフィットするため、過酷な条件下でも信頼性の高いシールを実現します。

強化シリコンシートが高応力用途に不可欠なのはなぜですか?

エンジニアは、柔軟性と寸法安定性を兼ね備えた材料を見つけるのに苦労することがよくあります。標準的なエラストマーは、荷重がかかると予測できない伸び方をする傾向があり、アライメントの問題や早期の破損を引き起こします。

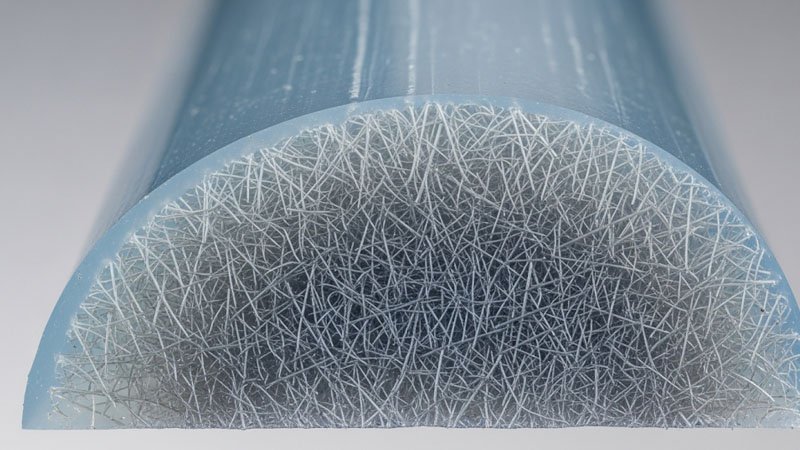

強化シリコンシートは、シリコンマトリックス内にグラスファイバー、ポリエステル、または金属メッシュを組み込むことで、柔軟性を維持しながら引張強度、引裂強度、寸法安定性を向上させます。通常、非強化シートの3~5倍の引張強度を備えています。

強さと柔軟性の融合

強化シリコンシートは、シリコンのエラストマー特性と高い機械的強度の両方が求められる用途において、画期的なエンジニアリングの成果です。最近、コンベアベルトのスカートシールの故障が頻繁に発生していた鉱山機械メーカーとコンサルティングを行いました。ガラス繊維強化シリコンシートの導入により、メンテナンス間隔が300%以上延長されました。

補強工程では、製造中にシリコン内に支持材を埋め込みます。最も一般的な補強材には以下のものがあります。

- グラスファイバーメッシュ – 優れた寸法安定性と耐熱性を実現

- ポリエステル生地 – ある程度の柔軟性を備えながら優れた引張強度を実現

- 金属メッシュ – 最大限の耐引裂性と安定性を実現

- 炭素繊維 – 最小限の重量増加で強度を実現

強化タイプのパフォーマンス比較:

| 強化タイプ | 抗張力 | 耐熱性 | 柔軟性 | コスト要因 |

|---|---|---|---|---|

| グラスファイバー | 高い | 素晴らしい | 適度 | 中くらい |

| ポリエステル | 適度 | 良い | 良い | 低い |

| 金属メッシュ | すごく高い | 素晴らしい | 限定 | 高い |

| カーボンファイバー | すごく高い | 素晴らしい | 適度 | すごく高い |

強化材を配合することで、シートの引張強度は通常、強化されていないシリコーンと比較して300~500%向上しますが、素材の柔軟性はほぼ維持されます。この組み合わせにより、強化シートは繰り返し応力、高圧、または寸法安定性が重要な用途に最適です。

一般的な用途としては、ポンプやバルブのダイヤフラム、高圧システム用ガスケット、過酷な環境で使用されるコンベアベルト、ろ過システム用の特殊膜などが挙げられます。また、補強により引き裂き強度も大幅に向上し、ボルトやクランプで固定した際の耐久性も向上します。

特殊なシリコンシート配合は、産業特有の課題にどのように対処するのでしょうか?

標準的な材料は、高放射線量、食品加工要件、導電性要件といった過酷な条件では、しばしば不十分です。こうした制約から、エンジニアは性能や耐久性の面で妥協せざるを得なくなります。

特殊なシリコンシートには、FDA 準拠の食品グレードの配合、炭素添加剤を使用した導電性のバリエーション、医療用の高純度プラチナ硬化シート、および最高 315°C または最低 -100°C に耐えられる極度の温度配合が含まれます。

厳しい要件に合わせたソリューション

長年にわたり産業界のお客様と仕事をしてきた中で、特定の課題に対応するために標準的な配合を超えたシリコーンシートの需要が高まっていることを目の当たりにしてきました。記憶に残るプロジェクトの一つは、半導体メーカーがクリーンルーム装置向けに耐熱性と超低パーティクル性を兼ね備えた材料を見つけるお手伝いをしたことです。

特殊シリコーン配合は、工業用エラストマー技術の最先端を体現しています。これらのシートは、シリコーンの基本的な利点を維持しながら、特定の特性を高めるために、特別な添加剤や加工法を用いて設計されています。

一般的な特殊配合:

| タイプ | 主な特徴 | 主な用途 |

|---|---|---|

| 食品グレード(FDA) | 無毒、非痕跡、21 CFR 177.2600に準拠 | 食品加工、医薬品製造 |

| 導電性/帯電防止 | 炭素含有、電気抵抗率10³-10⁶Ω·cm | 電子機器製造、爆発性環境 |

| 高純度 | プラチナ硬化、低抽出物、最小限のガス放出 | 半導体、医療、航空宇宙 |

| 極端な気温 | 改質ポリマー、特殊充填剤 | 鋳造、極低温アプリケーション |

| 難燃性 | UL94 V-0規格に適合、自己消火性 | 公共交通機関、発電、建設 |

これらの特殊シートの開発には、独自の配合と製造プロセスが求められることがよくあります。例えば、導電性シリコーンシートには、精密に分散された炭素粒子が組み込まれており、機械特性を損なうことなく安定した導電性を実現しています。

半導体製造に使用される高純度シリコーンシートは、繊細なプロセスに悪影響を及ぼす可能性のある揮発性化合物を除去するため、追加の後硬化処理が施されます。これらのシートの抽出可能含有量は、標準的な工業グレードの1000分の1ではなく、通常100万分の1で測定されます。

難燃性配合物は、有害物質を溶出させることなく燃焼を抑制する添加剤を配合した、もう一つの重要な専門分野です。業界全体で安全規制が厳格化されるにつれて、これらの材料の重要性はますます高まっています。

結論

工業用シリコンシートは、様々な業界特有の課題に対応するために、多様な形状で提供されています。固形、発泡体、強化材、あるいは特殊な配合など、どのような形状でも、これらの違いを理解することで、用途に最適な材料を選定することができます。