Siliconenproducten zijn van vitaal belang in verschillende industrieën en staan bekend om hun flexibiliteit en lange levensduur. Twee sleutelprocessen bij de productie ervan zijn: genezen En vulkanisatie. Hoewel beide een cruciale rol spelen bij het omzetten van siliconen van zijn ruwe vorm naar een functionele staat, gebruiken ze verschillende methoden en produceren ze verschillende resultaten. Dit artikel legt de nuances van elk proces uit en benadrukt hun unieke belang bij de productie van siliconen.

Wat is genezen?

Uitharden is het fundamentele proces bij de productie van siliconenproducten. Het is de transformatie van ruwe siliconen in een vast, bruikbaar materiaal via een reactie die wordt vergemakkelijkt door hitte of UV-licht in aanwezigheid van een katalysator. Dit proces smeedt een stabiel netwerk van siliconenpolymeren, waardoor het materiaal bestand is tegen omgevingsinvloeden. Deze stap is cruciaal voor het creëren van betrouwbare producten, variërend van buigzaam keukengerei tot robuuste afdichtingsmiddelen in de bouw.

Wat is vulkanisatie?

Vulkanisatie is een vergevorderd stadium van uitharding. Er wordt gebruik gemaakt van zwavel of soortgelijke verknopingsmiddelen om onder hitte extra bindingen tussen de siliconenpolymeren te vormen. Dit proces verhardt niet alleen de siliconen, maar verbetert ook de eigenschappen ervan, waardoor de weerstand tegen thermische en mechanische belasting toeneemt. Gevulkaniseerde siliconen zijn daarom beter geschikt voor veeleisende toepassingen.

Belangrijkste verschillen

Hoewel zowel uitharding als vulkanisatie siliconen in zijn uiteindelijke vorm transformeren, verschillen ze qua methodologie en de kenmerken van het eindproduct.

| Aspect | Uitharding | Vulcanisatie |

|---|---|---|

| Proces | Algemene verharding van siliconen. | Gespecialiseerde uitharding met verknopingsmiddelen. |

| Gebruikte chemicaliën | Katalysatoren. | Zwavel of andere verknopingsmiddelen. |

| Warmtebehoefte | Noodzakelijk om katalysatoren te activeren. | Hogere temperaturen voor verknoping. |

| Resulterende eigenschappen | Stabiel, bestand tegen omgevingsfactoren. | Verbeterde sterkte, thermische weerstand. |

| Typisch gebruik | Producten voor algemeen gebruik (keukengereedschap, afdichtingsmiddelen). | Hoogwaardige toepassingen (automobiel, ruimtevaart). |

De bovenstaande tabel illustreert bondig de verschillen en biedt een duidelijke vergelijking tussen de twee processen in één oogopslag.

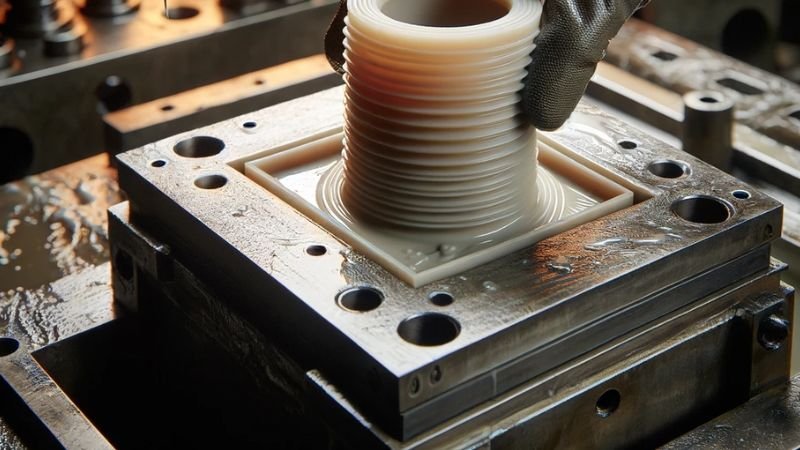

Het proces in actie: van dichterbij bekeken

Fabrikanten moeten deze processen afstemmen op de specificaties van het eindproduct. Standaarduitharding kan worden bereikt met alleen warmte, maar vulkanisatie vereist nauwkeurige controle over verknopingsmiddelen en temperatuur om de gewenste materiaaleigenschappen te bereiken.

Toepassingen en voorbeelden

De toepassing van uitgeharde en gevulkaniseerde siliconen omvat een breed scala aan producten. Het volgende diagram schetst de typische toepassingen in verschillende industrieën en demonstreert de veelzijdigheid van siliconenproducten.

Toepassingsschema voor siliconen

| Industrie | Uitgeharde siliconentoepassingen | Gevulkaniseerde siliconentoepassingen |

|---|---|---|

| Automobiel | Knoppen aan de binnenkant, afwerkingen | Motorpakkingen, slangen |

| Lucht- en ruimtevaart | Raamafdichtingen, binnenbevestigingen | Brandstofslangen, deurafdichtingen |

| Consumentengoederen | Kookgerei, bakvormen | Hittebestendige handgrepen voor kookgerei |

| Bouw | Afdichtmiddelen, pakkingen | Structurele beglazingsafdichtingen |

| Elektronica | Toetsenborden, flexibele circuits | Isolatie voor draden, connectoren |

De grafiek verduidelijkt de breedte van het gebruik van siliconen en geeft aan hoe uitharding en vulkanisatie tegemoetkomen aan verschillende productvereisten.

Conclusie

Uitharden en vulkaniseren zijn niet alleen maar chemische reacties, maar cruciale stappen die de prestaties en duurzaamheid van siliconenproducten bepalen. Uitharding bepaalt de vorm en textuur van het product, terwijl vulkanisatie het vermogen om extreme omstandigheden te weerstaan vergroot. Voor bedrijven als PMS zorgt het beheersen van deze processen ervoor dat hun spuitgietproducten voldoen aan de hoge verwachtingen van een diverse, internationale markt. Deze diepgaande duik in de twee methoden onthult hun onmisbare rol bij het creëren van hoogwaardige siliconenproducten op maat voor een wereldwijd publiek.