Los fabricantes luchan constantemente por encontrar láminas de silicona con las dimensiones adecuadas para sus proyectos. Solicitar tamaños personalizados provoca retrasos en la producción, mientras que el uso de grosores incorrectos provoca fallos en el producto y desperdicio de materiales.

Las láminas de silicona industrial suelen tener un grosor de entre 0,5 mm y 20 mm, con anchos estándar de 1000 mm y 1200 mm. La longitud de las láminas en rollo varía de 5 a 10 metros, mientras que las láminas precortadas suelen estar disponibles en dimensiones de 1000 mm x 1000 mm y 1200 mm x 1200 mm.

Tras años suministrando materiales de silicona a innumerables clientes industriales, he observado que comprender las dimensiones estándar es crucial para una planificación eficiente de proyectos. Permítanme explicarles los espesores y tamaños más comunes que encontrarán, para que puedan tomar decisiones informadas para sus aplicaciones específicas.

¿Qué opciones de espesor están disponibles para las láminas de silicona industriales?

Los ingenieros suelen seleccionar espesores de chapa inadecuados, lo que resulta en un uso excesivo de material o un rendimiento insuficiente. Este error común conlleva un aumento de costos y posibles fallos del producto.

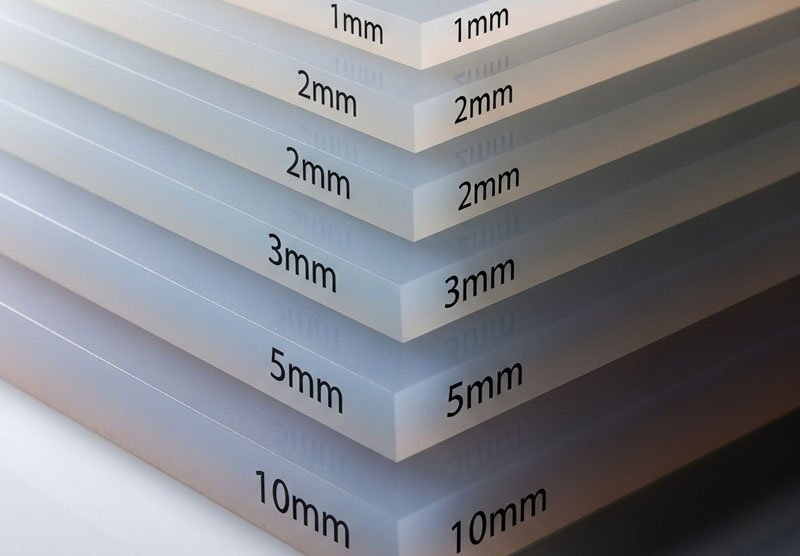

Los espesores estándar de las láminas de silicona varían desde láminas ultrafinas de 0,5 mm hasta opciones de alta resistencia de 20 mm. Los espesores más comunes son 1 mm, 2 mm, 3 mm, 5 mm y 10 mm, con opciones incrementales disponibles para aplicaciones especializadas.

Encontrar el grosor perfecto

Seleccionar el grosor adecuado de la lámina de silicona es una de las decisiones más importantes en cualquier aplicación industrial. Recuerdo haber trabajado con John de Little Steps Baby Care el año pasado cuando estaba desarrollando una nueva línea de productos para bebés. Inicialmente, pidió láminas de 5 mm para las juntas de sus calentadores de biberones, pero descubrió que las de 2 mm proporcionaban la compresión perfecta con menos material.

El espesor elegido influye directamente en características de rendimiento como la resistencia a la compresión, la flexibilidad y las propiedades de aislamiento. A continuación, se detallan los rangos de espesor más comunes y sus aplicaciones típicas:

Láminas ultrafinas (0,5 mm – 0,8 mm)

Estas delicadas láminas son ideales para aplicaciones que requieren un espacio mínimo y una gran flexibilidad. Son perfectas para aislamiento eléctrico, juntas delgadas e interruptores de membrana. Si bien su manejo requiere cuidado, ofrecen una excelente adaptabilidad a superficies irregulares.

Láminas delgadas estándar (1 mm – 2 mm)

Esta es nuestra gama de espesores más popular, representando aproximadamente 40% de nuestras ventas industriales. Estas láminas combinan flexibilidad y durabilidad y se utilizan comúnmente para juntas, sellos y revestimientos protectores generales. Son fáciles de cortar y moldear, a la vez que ofrecen un rendimiento confiable.

Láminas de espesor medio (3 mm – 5 mm)

Cuando las aplicaciones exigen mayor resistencia a la compresión y durabilidad, las láminas de espesor medio son la opción ideal. Se utilizan comúnmente en aplicaciones de amortiguación de vibraciones y juntas, así como en requisitos más exigentes. Estas láminas mantienen una buena flexibilidad y ofrecen propiedades mecánicas mejoradas.

| Espesor | Aplicaciones Típicas | Características de compresión |

|---|---|---|

| 0,5 mm – 0,8 mm | Aislamiento eléctrico, juntas delgadas | Resistencia mínima a la compresión, alta flexibilidad. |

| 1 mm – 2 mm | Juntas, sellos y revestimientos generales | Compresión moderada, buena flexibilidad. |

| 3 mm – 5 mm | Amortiguación de vibraciones, amortiguación | Buena resistencia a la compresión, flexibilidad moderada. |

| 6 mm – 10 mm | Sellos de alta resistencia, protección contra impactos. | Alta resistencia a la compresión, flexibilidad limitada. |

| 12 mm – 20 mm | Amortiguación especializada, aislamiento extremo. | Máxima resistencia a la compresión, mínima flexibilidad. |

Láminas gruesas (6 mm – 10 mm)

Estas robustas láminas ofrecen una gran resistencia a la compresión y son ideales para sellos de alta resistencia, protección contra impactos y aplicaciones que requieren un espesor de material considerable. Si bien son menos flexibles que las opciones más delgadas, ofrecen una durabilidad superior en entornos exigentes.

Láminas extra gruesas (12 mm – 20 mm)

Reservadas para aplicaciones especializadas, estas láminas extremadamente gruesas ofrecen máxima resistencia a la compresión y propiedades de aislamiento. Se utilizan comúnmente en sellado de alta presión, aislamiento térmico extremo y aplicaciones especializadas de amortiguación donde se requiere un volumen considerable de material.

Se pueden solicitar espesores personalizados que superen estos rangos estándar mediante pedido especial, aunque suelen requerir cantidades mínimas y plazos de entrega más largos. Para la mayoría de las aplicaciones industriales, los espesores estándar ofrecen el equilibrio óptimo entre rendimiento y disponibilidad.

¿Cómo afectan las dimensiones estándar de las láminas al uso y al costo del material?

Solicitar láminas de silicona de tamaños no estándar suele generar un desperdicio considerable de material y mayores costos. Muchos compradores desconocen que trabajar con dimensiones estándar puede reducir los gastos en un 15-30%.

Las láminas de silicona estándar suelen suministrarse en anchos de 1000 mm y 1200 mm, con longitudes de rollo de entre 5 y 10 metros. Las láminas precortadas suelen estar disponibles en dimensiones de 1000 mm x 1000 mm y 1200 mm x 1200 mm, con servicios de corte personalizados disponibles para requisitos específicos.

Maximizar la eficiencia del material

Comprender las dimensiones estándar de las láminas de silicona ha ahorrado a nuestros clientes miles de dólares en costos de material a lo largo de los años. Recientemente, asesoré a una empresa de fabricación que solicitaba láminas de 900 mm x 900 mm cortadas a medida para su producción. Al rediseñar su patrón de corte para que funcionara con láminas estándar de 1000 mm x 1000 mm, redujeron el desperdicio de material en 22% y sus costos generales significativamente.

Las láminas de silicona se fabrican generalmente mediante procesos continuos que producen anchos estándar, que posteriormente se venden en rollos o se cortan en láminas de tamaño estándar. Estas dimensiones se optimizan para optimizar la eficiencia de la producción y el aprovechamiento del material.

Dimensiones estándar de los rollos

El material en rollo es la opción más económica para grandes volúmenes de producción y ofrece la mayor flexibilidad para cortes personalizados. Los anchos de rollo estándar incluyen:

- 1000 mm (39,37 pulgadas) – El ancho más común para aplicaciones industriales generales

- 1200 mm (47,24 pulgadas) – Preferido para aplicaciones más grandes y corte más eficiente de múltiples piezas más pequeñas

- 915 mm (36 pulgadas) – Común en regiones que utilizan medidas imperiales

Las longitudes de los rollos suelen oscilar entre 5 y 10 metros, siendo los rollos de 10 metros el estándar para la mayoría de los proveedores industriales. Algunos espesores especiales pueden estar limitados a longitudes de rollo más cortas debido a limitaciones de fabricación.

Dimensiones de la hoja precortada

Para mayor comodidad y para aplicaciones más pequeñas, hay láminas precortadas disponibles en dimensiones estándar:

| Tamaño de la hoja | Aplicaciones comunes | Disponibilidad |

|---|---|---|

| 1000 mm x 1000 mm | Uso industrial general, juntas de tamaño mediano. | Alto – Artículo en stock |

| 1200 mm x 1200 mm | Juntas más grandes, cortinas industriales | Alto – Artículo en stock |

| 500 mm x 500 mm | Piezas pequeñas, pruebas de muestra | Moderado – Tamaño de corte común |

| 2000 mm x 1000 mm | Juntas grandes, revestimientos de equipos | Limitado – Pedido especial |

Opciones de tamaño personalizado

Si bien las dimensiones estándar son las más económicas, existen servicios de dimensionamiento personalizado disponibles a través de varios métodos:

- Corte de fábrica – Para pedidos grandes, los fabricantes pueden cortar a anchos personalizados durante la producción.

- Servicios de distribución – Muchos proveedores ofrecen servicios de corte para dimensiones personalizadas.

- Corte por chorro de agua – Corte de precisión para formas complejas y tolerancias estrictas

- Troquelado – Económico para producción de gran volumen de piezas idénticas

Al planificar proyectos que requieren láminas de silicona, siempre recomiendo comenzar con dimensiones estándar y trabajar a la inversa para determinar el patrón de corte más eficiente. Este enfoque minimiza el desperdicio y suele reducir el costo total del proyecto entre 15 y 301 TP3T en comparación con pedir dimensiones personalizadas.

¿Qué factores influyen en la tolerancia y la estabilidad dimensional de las láminas de silicona?

Los procesos de fabricación y las propiedades de los materiales generan variaciones dimensionales en las láminas de silicona. Sin comprender estas tolerancias, los ingenieros corren el riesgo de diseñar componentes que no encajen correctamente durante el ensamblaje.

Las láminas de silicona estándar suelen tener tolerancias de espesor de ±10% para láminas de menos de 3 mm y de ±5% para láminas de mayor espesor. Las tolerancias de ancho y longitud suelen oscilar entre ±1% y ±2%, con tolerancias más ajustadas disponibles para calidades premium o aplicaciones especializadas.

Ingeniería con expectativas realistas

Comprender las tolerancias dimensionales de las láminas de silicona es crucial para el éxito de los proyectos de ingeniería. He visto numerosos casos en los que los diseñadores especificaron dimensiones exactas sin tener en cuenta la variabilidad natural de los materiales de silicona. Un ejemplo memorable fue el de un fabricante de dispositivos médicos que diseñó juntas con una precisión de 0,01 mm, solo para descubrir que la producción estándar de láminas de silicona simplemente no podía mantener tolerancias tan ajustadas.

La silicona, al ser un material elastomérico, tiene una variabilidad dimensional inherente que se debe a varios factores:

Influencias del proceso de fabricación

El método de producción afecta significativamente la estabilidad dimensional y las tolerancias:

- Calandrado Este proceso común produce láminas mediante el paso de silicona cruda por rodillos de precisión. Si bien es eficiente, suele ofrecer tolerancias de espesor de ±10% para láminas delgadas.

- Moldeo por compresión – Este método puede lograr tolerancias más estrictas (±5%) pero es más costoso y generalmente se utiliza para aplicaciones especializadas.

- Extrusión – Se utiliza principalmente para la producción continua de láminas más delgadas, con tolerancias típicas de ±8-12%.

Factores de formulación de materiales

La formulación específica de silicona afecta directamente la estabilidad dimensional:

| Tipo de formulación | Estabilidad dimensional | Aplicaciones Típicas |

|---|---|---|

| Propósito general | Moderado | Juntas industriales estándar |

| Durómetro alto (70+ Shore A) | Bien | Componentes de precisión, piezas estructurales |

| Reforzado (fibra de vidrio/tela) | Excelente | Sellado crítico, estabilidad dimensional |

| Espuma/Esponja | De pobre a regular | Amortiguación, dimensiones no críticas |

Expectativas de tolerancia estándar

Para fines de ingeniería práctica, estos rangos de tolerancia representan estándares de la industria:

- Tolerancia de espesor:

- Láminas de menos de 3 mm: ±10%

- Hojas de 3 mm a 10 mm: ±5-7%

- Hojas de más de 10 mm: ±5%

- Tolerancia de ancho/largo:

- Grados estándar: ±1-2%

- Grados premium: ±0,5-1%

- Planitud/Deformación:

- Grados estándar: 2-3% de longitud

- Grados premium: 1% de longitud

Al diseñar componentes con láminas de silicona, siempre recomiendo incorporar estas tolerancias en las especificaciones. Para aplicaciones que requieren tolerancias más estrictas, el procesamiento secundario, como el rectificado de precisión, puede alcanzar una tolerancia de espesor de ±3%, aunque con un coste adicional.

También es importante considerar que los materiales de silicona pueden experimentar cambios dimensionales debido a las fluctuaciones de temperatura, con coeficientes de expansión térmica típicos de 2-4 × 10^-4 por °C. Esto cobra especial relevancia en aplicaciones con variaciones significativas de temperatura.

Conclusión

Comprender los espesores y dimensiones estándar de las láminas de silicona es esencial para una planificación rentable de proyectos. Al trabajar con tamaños comunes (espesor de 0,5 a 20 mm y anchos estándar de 1000 a 1200 mm), minimizará los residuos, reducirá los costos y garantizará el rendimiento esperado de sus aplicaciones industriales.