Todo proyecto de silicona comienza con incertidumbre. Sin un margen de proceso claro, los problemas de calidad y las repeticiones de trabajo son inevitables.

El establecimiento y la validación de una ventana de proceso garantizan que los productos de silicona pasen del prototipo a la producción en masa con una calidad estable y un rendimiento constante.

Cuando gestioné mi primer proyecto de moldeo de silicona, aprendí que definir el proceso desde el principio ahorra tiempo más adelante. Cada paso —desde la definición de requisitos hasta el PPAP— genera confianza en que las piezas finales cumplirán con el diseño previsto y los objetivos de calidad.

¿Congelación de requisitos y definición de CTQ?

La falta de claridad en los requisitos es la principal causa de retrasos en la fabricación de silicona. Las especificaciones vagas suelen generar discrepancias entre las expectativas de ingeniería y producción.

La definición de los requisitos de congelación y las CTQ (Características Críticas para la Calidad) sientan las bases para el desarrollo de la ventana de proceso.

Al inicio de un proyecto, me reúno con el equipo de diseño para traducir los objetivos funcionales en indicadores clave de calidad (CTQ) medibles. Por ejemplo, para un chupete, los CTQ podrían incluir la dureza de la tetina, el grosor del revestimiento y la resistencia de la unión al anillo de plástico.

Pasos para definir las CTQ

| Paso | Acción | Producción |

|---|---|---|

| 1 | Revisar los planos de diseño | Identificar dimensiones clave |

| 2 | Analizar los objetivos de rendimiento | Definir indicadores medibles |

| 3 | Realizar una evaluación de riesgos (FMEA) | Priorizar las CTQ |

| 4 | Requisitos de congelación | Documento de referencia para la validación |

Una vez definidos los CTQ (objetivos críticos de calidad), estos guían el diseño de las herramientas, los estudios de parámetros del proceso y la planificación de la inspección de calidad. Cualquier cambio de diseño posterior a esta etapa requiere una revisión formal para mantener la trazabilidad.

¿DOE y ventana de parámetros de proceso?

Sin experimentos controlados, se desconocen los límites del proceso. Las conjeturas dan lugar a una calidad inconsistente y a largos tiempos de preparación.

El diseño de experimentos (DOE) identifica los factores clave que afectan al moldeo de silicona y define el rango de proceso para una producción estable.

Recuerdo un proyecto donde el control de rebabas era inconsistente entre las cavidades. Al realizar un diseño de experimentos estructurado sobre la velocidad de inyección, la temperatura del molde y el tiempo de curado, descubrimos que una inyección más lenta y una temperatura del molde más alta estabilizaban el flujo y reducían significativamente las rebabas.

Ejemplo de estructura DOE

| Parámetro | Rango probado | Valor óptimo | Impacto |

|---|---|---|---|

| Temperatura del molde (°C) | 130–170 | 155 | Afecta al curado y a la contracción |

| Velocidad de inyección (%) | 40–90 | 60 | Controla la entrada de aire |

| Tiempo de curado (s) | 30–90 | 60 | Equilibra el tiempo de ciclo y la dureza |

Tras el diseño de experimentos (DOE), establecemos zonas normales, de advertencia y fuera de especificación para cada parámetro. Estos rangos definen la ventana de proceso. Los operadores deben configurar las máquinas dentro de la zona normal, mientras que cualquier desviación hacia la zona de advertencia activa una revisión.

¿PPAP y validación de la producción en masa?

La aprobación del proceso no puede basarse únicamente en muestras de laboratorio. Solo las ejecuciones verificadas en condiciones de producción demuestran la robustez del margen de seguridad.

El Proceso de Aprobación de Piezas de Producción (PPAP) confirma que el proceso definido puede producir piezas consistentes que cumplan con todas las especificaciones.

Para el moldeo de silicona, el PPAP incluye estudios de capacidad, planes de control y validación dimensional. Cuando ayudé a un cliente a pasar de moldes prototipo a la producción de moldes de 4 cavidades, validamos el índice de capacidad (Cpk) de cada cavidad para garantizar la uniformidad.

Entregables típicos del PPAP para piezas de silicona

| Documento | Objetivo |

|---|---|

| Diagrama de flujo del proceso | Documenta cada paso, desde la carga del material hasta el embalaje. |

| Plan de control | Enumera parámetros, CTQ y planes de reacción. |

| Estudio de capacidad (Cpk/Ppk) | Demuestra la estabilidad del proceso |

| Inspección del primer artículo (FAI) | Confirma el cumplimiento dimensional |

Una ejecución exitosa del PPAP no solo valida la estabilidad de las herramientas y los procesos, sino que también se convierte en la referencia para las auditorías de producción continuas.

¿Plan de medición y muestreo?

Un muestreo o una frecuencia de medición incorrectos ocultan problemas reales. Un plan claro garantiza que los datos representen el proceso real.

Los planes de medición y muestreo definen cómo se recopilan, analizan y utilizan los datos para controlar la variación del proceso.

En un proyecto, no detectamos los primeros indicios de una desviación en la contracción porque solo medíamos una de cada diez piezas. Tras modificar el plan para medir las primeras cinco piezas de cada lote, detectamos la causa raíz antes: una fluctuación en el control del calentador.

Ejemplo de plan de muestreo

| Etapa de producción | Tamaño de la muestra | Frecuencia | Tipo de inspección |

|---|---|---|---|

| Primer artículo | 5 piezas por cavidad | Cada configuración de molde | dimensión completa |

| En proceso | 3 unidades por hora | Continuo | Solo CTQ clave |

| Auditoría final | 10 unidades por lote | Cada lote | Visual + Funcional |

Preguntas frecuentes: ¿Cómo seleccionar el tamaño de la muestra?

El tamaño de la muestra depende de la estabilidad del proceso y del nivel de riesgo. Para moldes nuevos o procesos inestables, las muestras más grandes ayudan a identificar la variación con mayor rapidez. Una vez que el proceso se estabiliza, el muestreo puede reducirse según los límites de control estadístico (p. ej., Cp/Cpk ≥ 1,67).

¿Control de cambios y riesgos?

Incluso pequeños cambios pueden alterar el comportamiento del proceso. Sin un control formal, la consistencia del producto está en riesgo.

Un sistema de control de cambios y riesgos garantiza que los ajustes o cambios de proveedores no comprometan los procesos validados.

Durante un proyecto de pezones de silicona, cambiamos de proveedor de pigmento sin realizar la validación correspondiente. El tiempo de curado disminuyó, lo que provocó inyecciones incompletas. Desde entonces, siempre realizo una revisión formal de los cambios antes de cualquier modificación.

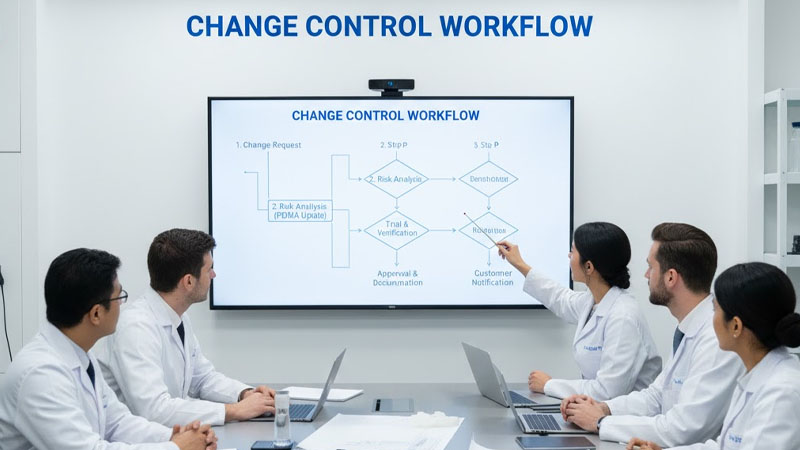

Flujo de trabajo de control de cambios

| Paso | Descripción | Responsabilidad |

|---|---|---|

| 1 | Envío de solicitud de cambio | ingeniero de procesos |

| 2 | Análisis de riesgos (actualización del AMEF) | Calidad e ingeniería |

| 3 | Prueba y verificación | Producción |

| 4 | Aprobación y documentación | Gestión |

| 5 | Notificación al cliente | Gerente de proyecto |

El control de riesgos no consiste en evitar el cambio, sino en gestionarlo de forma responsable. Cada cambio aprobado debe incluir un plan de verificación para comprobar nuevamente las características críticas de la calidad (CTQ) y la capacidad del proceso.

Conclusión

¿Listo para estabilizar su proceso de producción de silicona?

Envía tu dimensiones críticas y indicadores de rendimiento para recibir un borrador del plan de control aduanero de nuestro equipo de ingeniería de procesos en Silicona RuiYang.