La silicona es ampliamente considerada como un térmicamente estable y no degradante material, en gran parte debido a su fuerte Columna vertebral de Si-O. Si bien la química es fundamentalmente sólida, esta creencia a menudo simplifica demasiado cómo se comporta realmente la silicona en entornos industriales reales.

En la práctica, La estabilidad de la silicona no es una constante del material.. Es un variable dependiente del proceso—una situación que a menudo se gestiona mal cuando los equipos equiparan “ningún daño visible” con “ninguna degradación funcional”.”

Desde una perspectiva de fabricación, la silicona no presenta fallas drásticas. Falla silenciosamente, debido a cambios en las propiedades físicas debido al historial térmico, los volátiles residuales y la disciplina del poscurado.

¿Por qué la silicona parece térmicamente indiferente?“

En comparación con elastómeros orgánicos como el EPDM o el caucho de nitrilo, la silicona no se carboniza, funde ni se licúa al exponerse a temperaturas elevadas. Esta resiliencia visual da lugar a una suposición común en ingeniería:

Si la pieza no se ha deformado, no se ha degradado.

Esta suposición es incorrecta.

Cómo el calor degrada realmente la silicona

En la exposición térmica a largo plazo, la degradación de la silicona rara vez implica la escisión de la cadena. En cambio, el oxígeno ataca los grupos metilo laterales, lo que provoca... aumentos no deseados en la densidad de enlaces cruzados.

- La cadena principal del polímero permanece intacta

- La pieza conserva su forma.

- La conformidad mecánica desaparece silenciosamente

Una junta puede parecer inalterada después de miles de horas a temperatura y, sin embargo, perder su capacidad de sellar debido a una menor recuperación elástica.

Mecanismo de degradación del silicio: Deriva de densidad de reticulación

A diferencia de los cauchos orgánicos, la degradación de la silicona se manifiesta como una cambio en el comportamiento físico, no colapso material.

Los efectos clave observados en las pruebas de producción incluyen:

- Mayor dureza

- Fuerza de rebote reducida

- Pérdida de amortiguación de vibraciones

- Conjunto de compresión elevada

Estos efectos son graduales, acumulativos y a menudo no se detectan hasta que se produce una falla en el campo.

El papel del proceso de fabricación en la estabilidad de la silicona

Volátiles no reaccionados: el riesgo oculto

Uno de los factores que más se pasan por alto para contribuir a la inestabilidad de la silicona es la presencia de siloxanos residuales de bajo peso molecular dejado atrás después del moldeado.

Si estos volátiles no se eliminan mediante un poscurado adecuado, quedan atrapados dentro de la matriz del elastómero.

En entornos sellados de alta temperatura—como sensores de automóviles o carcasas médicas—esto crea una vía para fallas a largo plazo.

La despolimerización y el efecto de la “murmuración”

Bajo condiciones de calor y humedad, los siloxanos residuales pueden iniciar despolimerización, a menudo denominado murmuración.

En lugar de romperse visiblemente, las cadenas de polímero:

- Pliegue sobre sí mismos

- Reformar siloxanos cíclicos

- Transición gradual hacia un estado similar a un fluido

Este fenómeno no es un fallo de la silicona como material, sino un fallo de control de procesos, específicamente postcurado insuficiente.

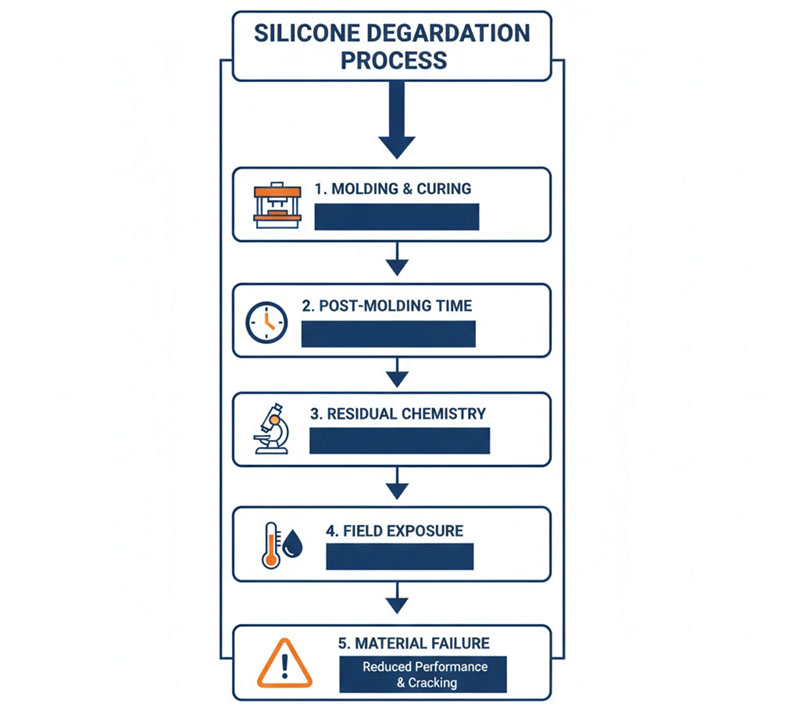

Cadena de fallas típica

- Moldeo inicial: La pieza parece completa y dimensionalmente estable.

- Postcurado acortado o omitido: Para ahorrar tiempo o costes

- La química residual permanece activa: Los volátiles no se eliminan

- Exposición de campo: El calor y la humedad activan la despolimerización.

- Fallo retardado: A menudo entre 12 y 24 meses de servicio.

Cómo detectar la degradación del silicona antes de que falle

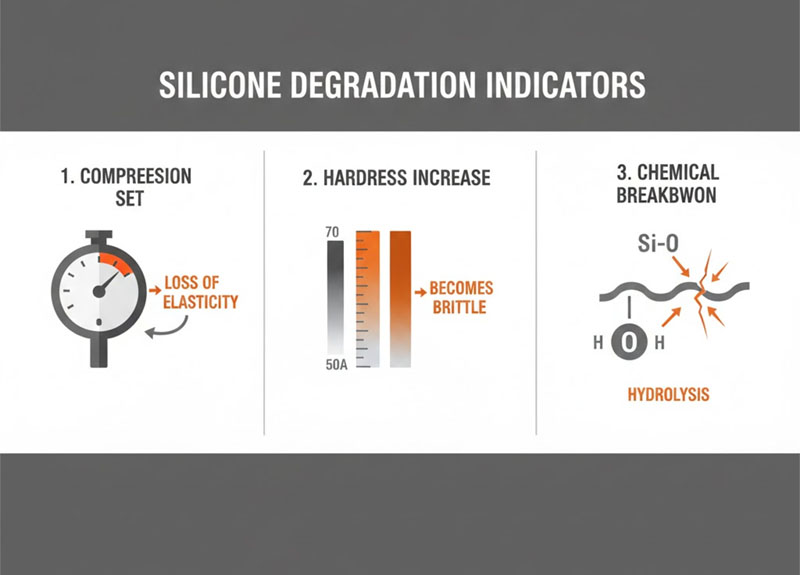

Al evaluar el rendimiento de la silicona a largo plazo, tres indicadores señalan de manera confiable que el material se está acercando a sus límites funcionales.

1. Aumento del conjunto de compresión

El modo de falla más común de la silicona no es el agrietamiento, sino pérdida de fuerza de recuperación.

- Las juntas dejan de empujar hacia atrás

- Los sellos pierden presión de contacto

- La fuga se produce sin daños visibles

A pesar de su importancia, la deformación permanente por compresión a menudo se subestima en las especificaciones iniciales.

2. Fluencia del durómetro

Una pieza de silicona moldeada en 50 Shore A puede endurecerse gradualmente 60–70 Shore A después de una exposición prolongada al calor.

A medida que aumenta la dureza:

- El rendimiento de la amortiguación disminuye

- El aislamiento de vibraciones está comprometido

- Las fuerzas de la Asamblea se elevan

3. Límites de estabilidad hidrolítica

En entornos con mucho vapor o alta humedad, el Columna vertebral de Si-O-Si Puede ser susceptible a la escisión hidrolítica a menos que la formulación esté diseñada específicamente para resistirla.

¿Las piezas de silicona tienen una vida útil?

Los polímeros de silicona en sí no “caducan”, pero Los aditivos de procesamiento hacen.

Durante un período de 5 a 10 años, los plastificantes, retardantes de llama o aditivos especiales pueden migrar a la superficie, un fenómeno conocido como floreciente.

Si bien la floración no necesariamente indica un fracaso, puede alterar:

- Energía superficial

- Coeficientes de fricción

- Rendimiento de ensamblaje automatizado

Por qué el poscurado determina la longevidad de la silicona

La silicona se comporta más como un material semiinorgánico que como un caucho convencional. Su estabilidad a largo plazo depende menos de la química del polímero crudo y más de... Historial térmico durante la fabricación.

Si los volátiles residuales no se eliminan por completo mediante un poscurado controlado, la estabilidad inherente del material se ve comprometida. antes de que la pieza entre en servicio.

Conclusiones clave

- La silicona no falla visiblemente, falla funcionalmente

- La estabilidad térmica depende de control de procesos, no solo enlaces Si-O

- Los volátiles residuales son un factor principal de la degradación a largo plazo

- El poscurado no es opcional; define el rendimiento en campo.

- La deformación por compresión, la deriva de dureza y la hidrólisis son las verdaderas condiciones límite.

La estabilidad de la silicona no se garantiza únicamente con la selección del material. Se diseña —o se pierde— durante la fabricación.