La silicona se ha convertido silenciosamente en uno de los materiales más importantes en la fabricación automotriz moderna. Durante mis años trabajando con componentes automotrices, he visto que soporta mejor el calor, la vibración, la humedad y la exposición a los rayos UV que la mayoría de los demás elastómeros. Mantiene su forma bajo compresión prolongada y estrés repetido. A medida que los automóviles se vuelven más complejos y la electrónica más común, el uso de la silicona se ha expandido más allá de los sellos tradicionales. Ahora se utiliza en la gestión del calor, el aislamiento, la absorción de impactos y la impermeabilización.

En este artículo, compartiré cómo se usa realmente la silicona en los vehículos, los materiales de recubrimiento, los componentes comunes, los procesos de moldeo, las condiciones de operación y algunos consejos prácticos que he aprendido en el trabajo.

Descripción general de las principales aplicaciones de silicona en vehículos

La siguiente tabla muestra los principales componentes de silicona analizados en este artículo y las áreas del vehículo en las que se utilizan.

| Área de vehículos | Piezas de silicona representativas | Funciones principales |

| Compartimiento del motor | Juntas tóricas de silicona, mangueras de silicona para turbo, fundas de silicona para bobinas de encendido | Resistencia a altas temperaturas, sellado, aislamiento, manejo de cambios de presión. |

| Sistema de sellado de carrocería | Juntas de silicona para faros, piezas de silicona para extremos de sellos de puertas, conectores de drenaje de techo corredizo | Impermeabilización, protección contra el polvo, hermeticidad, resistencia al envejecimiento. |

| Electrónica automotriz | Almohadillas térmicas de silicona para LED, grasa térmica, silicona para encapsular la ECU, piezas de protección del sensor | Disipación de calor, aislamiento, protección contra la humedad, resistencia a las vibraciones. |

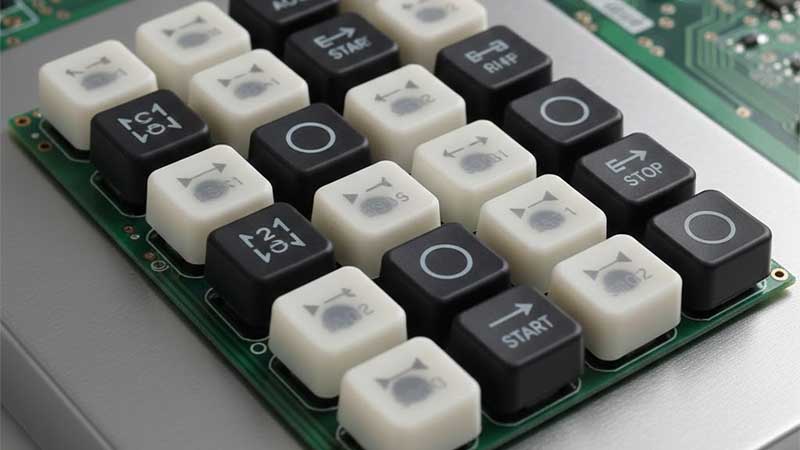

| Componentes interiores | Botones de silicona, cubiertas de perillas, almohadillas antideslizantes, parachoques de bandejas de almacenamiento, piezas de amortiguación de puertas | Mejor sensación táctil, reducción de ruido, absorción de impactos, rendimiento antideslizante. |

| Chasis y piezas exteriores | Fundas antipolvo de silicona, piezas de sellado del sensor | Protección contra el barro y el agua, estabilidad estructural. |

¿Por qué la silicona es adecuada para entornos automotrices hostiles?

El secreto reside en el propio material. La silicona se basa en una estructura de siloxano (Si–O), lo que le confiere una resistencia térmica natural y flexibilidad a bajas temperaturas. Los coches experimentan condiciones extremas, desde temperaturas superiores a los 150 °C en el compartimento del motor hasta inviernos bajo cero, y la silicona sigue ofreciendo un rendimiento donde la mayoría de los cauchos fallan. La silicona automotriz estándar puede funcionar entre -50 °C y 200 °C, mientras que las fórmulas especializadas toleran temperaturas aún más altas.

La silicona también es resistente a los rayos UV y al ozono, lo que la hace duradera para piezas expuestas al aire durante largos periodos. Su baja deformación permanente (deformación permanente) garantiza que las juntas mantengan su elasticidad bajo presión constante, lo que previene fugas y fallos prematuros. En la práctica, he visto coches que regresan a reparación debido al endurecimiento de las juntas de EPDM en los meses fríos, pero las tapas y mangueras de silicona permanecen intactas durante años.

Los diferentes tipos de silicona satisfacen diferentes necesidades:

- Vulcanizado de alta temperatura (HTV): Ideal para juntas, sellos y piezas que no requieren una precisión extrema. Suelo especificar una dureza Shore A de 40 a 70, según la ubicación.

- Caucho de silicona líquida (LSR): Perfecto para formas precisas en iluminación, protección electrónica y sellos pequeños y complejos. Su precisión de moldeo por inyección lo hace indispensable en los faros modernos.

- Silicona térmicamente conductora: Se utiliza entre los LED y los disipadores térmicos, o en las ECU, para la transferencia de calor. Tanto la grasa fluida como las almohadillas ayudan a gestionar la carga térmica a la vez que amortiguan los componentes.

Saber qué tipo elegir puede ahorrarle dolores de cabeza durante las pruebas o el montaje. En mi experiencia, combinar LSR y HTV para diferentes áreas suele ofrecer el rendimiento más fiable a largo plazo.

Áreas de aplicación clave de la silicona en el diseño automotriz

Las siguientes secciones detallan las principales áreas automotrices donde se usa comúnmente la silicona, junto con los componentes típicos y las consideraciones de rendimiento basadas en el uso en el mundo real.

Aplicaciones del compartimento del motor

El compartimento del motor es una de las partes más resistentes del coche. El calor intenso, las fluctuaciones de presión, los vapores de combustible y la vibración constante lo hacen implacable. La silicona tiene diversas aplicaciones aquí:

- Sellos de silicona: Se encuentra en sistemas de refrigeración, sistemas de admisión y circuitos auxiliares de aceite. El caucho fluorado aún se utiliza en las líneas principales de aceite, pero la silicona es ideal para temperaturas moderadas. Su baja deformación permanente (deformación permanente) mantiene la elasticidad de los sellos durante años. El moldeo por HTV es común en este tipo de sistemas. Las fórmulas suelen ajustarse según la colocación exacta; la dureza, la resistencia al desgarro y la tolerancia a la temperatura son factores importantes.

- Mangueras de admisión y turbo: Los motores turbo impulsan aire caliente a alta presión. Las mangueras de goma estándar se agrietan rápidamente en estas condiciones. Las mangueras de silicona soportan el calor y suelen usar refuerzos multicapa de fibra de vidrio para mayor resistencia y flexibilidad. Las he recomendado como mejoras duraderas para vehículos de alto rendimiento.

- Bobinas de encendido y Bujía Botas: La silicona proporciona aislamiento bajo alto voltaje y calor sin endurecerse ni agrietarse. Los capuchones de las bujías mantienen su forma y protegen los cables, lo que garantiza un encendido estable durante años. En un proyecto, el cambio de capuchones de EPDM por silicona redujo las fallas de las bobinas en vehículos de alto kilometraje.

Sellados de carrocería e impermeabilización

Los sellos de la carrocería deben bloquear el agua, el polvo y las vibraciones, manteniendo al mismo tiempo la hermeticidad. Así es como funciona la silicona:

- Sellos de los faros: La humedad en el interior de los faros es un problema frecuente. La baja volatilidad de la silicona evita el empañamiento interno, mientras que el moldeo por inyección de LSR garantiza dimensiones precisas para diseños de faros modernos y complejos.

- Extremo del sello de la puerta Gorras: Aunque el EPDM constituye la mayor parte del sello de la puerta, las tapas de los extremos suelen ser de silicona. Su suavidad y estabilidad térmica mejoran el rendimiento del sello, especialmente en invierno. Por experiencia, incluso pequeñas diferencias de dureza pueden afectar la estanqueidad a largo plazo.

- Conectores de drenaje del techo corredizo: Estos componentes deben ser flexibles para adaptarse a pequeños movimientos corporales y a la exposición a la intemperie. La elasticidad de la silicona la hace ideal, evitando que se afloje o agriete con el tiempo.

Aunque estas piezas son pequeñas, son cruciales. He visto fugas de agua en coches cuyo origen está en un solo conector de silicona deteriorado, lo que pone de relieve la importancia de una silicona de calidad y un moldeado preciso.

Electrónica e iluminación automotriz

La electrónica se ha vuelto cada vez más compleja y el silicona juega un papel central en la protección de componentes sensibles.

- Almohadillas y grasa de silicona termoconductoras: Los LED son eficientes, pero sensibles al calor. Las almohadillas se ajustan a los espacios fijos entre los LED y los disipadores, mientras que la grasa fluida rellena pequeños huecos. Ambas mejoran la transferencia de calor y protegen los componentes. En mi experiencia, omitir la silicona térmica suele provocar fallos prematuros en los LED.

- Encapsulantes de ECU y sensores: Las unidades de control necesitan aislamiento, protección contra la humedad y absorción de impactos. La silicona forma una capa protectora suave que reduce la tensión en las placas de circuito. Las formulaciones varían en dureza y fluidez según el diseño del módulo.

- Cojines para pantalla y panel táctil: Las pantallas de vehículos más grandes pueden vibrar o producir ruido. Las almohadillas de silicona las estabilizan, absorben los impactos y prolongan su vida útil. He observado una mayor satisfacción del cliente tras cambiar los espaciadores de plástico duro por almohadillas de silicona blanda.

Componentes interiores

La silicona mejora la comodidad, el control del ruido y la sensación general dentro de los vehículos.

- Botones y perillas: Las tapas de silicona proporcionan una sensación suave y de rápida recuperación. El uso frecuente requiere resistencia al desgaste y al calor. La impresión o el grabado láser deben adherirse bien, lo cual requiere una silicona de alta calidad.

- Alfombrillas antideslizantes y almohadillas de almacenamiento: Los tableros, portavasos y bandejas se benefician de las alfombrillas de silicona. Evitan que los objetos se deslicen, reducen el ruido y se mantienen estables bajo la luz solar y el calor. La silicona inodora es preferible para interiores.

- Componentes de asistencia de sellado y amortiguadores de puertas: Los pequeños componentes de silicona suavizan el cierre de las puertas y reducen la resonancia. He visto una mejora notable en la comodidad de conducción con la instalación de topes de silicona adecuados en las puertas.

Aunque pequeñas, estas piezas interiores afectan directamente la percepción del usuario sobre calidad y confort.

Componentes del chasis y exteriores

- Botas antipolvo: Los guardapolvos de silicona protegen las rótulas y las barras de dirección de la suciedad y la humedad. Deben resistir el desgarro y el aceite, y conservar su flexibilidad en climas fríos. Un guardapolvo defectuoso suele causar fugas de grasa y ruido.

- Sellos de sensores: Los sensores de presión de neumáticos, ABS y de velocidad se basan en silicona. La consistencia de las propiedades del material es esencial para la seguridad. En un caso de mantenimiento, una junta de silicona defectuosa provocó una falla en el sensor de velocidad, lo que resaltó la necesidad de un estricto control de calidad.

Procesos de moldeo de silicona en aplicaciones automotrices

El método de moldeo depende de la estructura de la pieza y de los requisitos de rendimiento:

- Moldeo HTV: Común para sellos y juntas. Rentable y confiable, ideal para precisión moderada.

- Moldeo por inyección de LSR: Se utiliza para sellos de faros, componentes electrónicos y formas complejas. Ofrece alta precisión dimensional y capacidad de producción en masa.

- Extrusión: Para mangueras y tiras largas. Ideal para producción continua.

- Procesos de encapsulación y adhesión: Proteja las ECU, los sensores y la electrónica.

La elección del proceso adecuado afecta la dureza, las dimensiones, la elasticidad y el rendimiento térmico. Una mala selección del proceso puede provocar fallos prematuros, por lo que la experiencia es crucial.

Control de calidad

La silicona para automóviles debe cumplir estándares más estrictos que los productos de consumo:

- Compresión Colocar (Conjunto C): Asegura que los sellos no se deformen permanentemente.

- Calor y frío Envejecimiento: Simula el compartimiento del motor y las condiciones invernales.

- Ozono Envejecimiento: Prueba la durabilidad ambiental a largo plazo.

- Emisiones de COV: Garantiza la calidad del aire interior.

- Líquido Compatibilidad: Especialmente para mangueras y retenes de aceite auxiliares.

- Tolerancias dimensionales (ISO 3302): Mantiene la estabilidad estructural.

- Ambiental Cumplimiento: IMDS, ROHS y otras normas.

Solo la silicona que supera todas estas pruebas se considera apta para automoción. He visto mangueras que fallan porque un lote no cumple con los estándares de deformación permanente por compresión, lo que demuestra por qué las pruebas son indispensables.

Era de los vehículos eléctricos

Los vehículos eléctricos (VE) están aumentando aún más la demanda de silicona. Las baterías necesitan silicona termoconductora, el cableado de alta tensión depende del aislamiento de silicona y las ECU utilizan más encapsulantes de silicona que los coches tradicionales. Los diseños ligeros y el aumento de la electrónica requieren nuevas formulaciones de silicona y técnicas de moldeo. En mi trabajo, he visto que el LSR con alta conductividad térmica se ha vuelto esencial para los módulos de vehículos eléctricos que alcanzan temperaturas más altas que los coches de combustión interna.

Conclusión

La silicona está presente en todos los coches modernos, motores, componentes electrónicos, interiores, chasis y exteriores. Sella, aísla, gestiona el calor, absorbe los impactos y evita la entrada de agua. Estas funciones prolongan la vida útil del vehículo y mejoran la experiencia del usuario.

Como fabricante con más de diez años de experiencia en silicona, guiamos a nuestros clientes desde la selección y el diseño de materiales hasta la producción en masa. Si necesita un socio con sólidos conocimientos técnicos, comunicación fiable y plazos de entrega controlados, podemos ayudarle a convertir su concepto en una producción estable y repetible. Comparta planos, muestras o conceptos y le ofreceremos asesoramiento profesional y presupuestos precisos para impulsar su proyecto.