شما در توسعه محصول خود بر سر یک دوراهی ایستادهاید. تیم شما به قطعات سیلیکونی نیاز دارد، اما تأمینکننده اصطلاحاتی مانند “LSR” و “HTV” را با قیمتهای بسیار متفاوتی ارائه میدهد. یکی چرخههای سریعتر را وعده میدهد اما به سرمایهگذاری ابزار بیشتری نیاز دارد. دیگری از ابتدا ارزانتر به نظر میرسد اما ممکن است خط تولید شما را با مشکل مواجه کند.

LSR (لاستیک سیلیکون مایع) از قالبگیری تزریقی با سیستمهای راهگاه سرد خودکار استفاده میکند و چرخههای سریعتر و ثبات بهتری را برای تولید با حجم بالا ارائه میدهد. سیلیکون HTV (پخت و پز با دمای بالا) به قالبگیری فشردهسازی متکی است و هزینههای ابزار کمتری اما توان عملیاتی کمتری را ارائه میدهد. انتخاب شما به حجم سالانه، پیچیدگی قطعه و الزامات کیفیت بستگی دارد - LSR در قطعات ریز و کاربردهای پزشکی عالی است، در حالی که HTV برای نمونهسازی و دستههای با حجم متوسط مناسب است.

اما چیزی که اکثر مهندسان از دست میدهند این است: وقتی زمان چرخه، نرخ ضایعات و نیروی کار پس از پردازش را در نظر میگیرید، گزینه “ارزانتر” اغلب به گزینه گران تبدیل میشود. من تیمهای تدارکاتی را دیدهام که به ابزار HTV متعهد شدهاند، اما شش ماه بعد، زمانی که تقاضا دو برابر شده است، برای ظرفیت LSR تقلا میکنند. بیایید دقیقاً تفاوت این فرآیندها و اینکه هر کدام چه زمانی از نظر مالی منطقی هستند را بررسی کنیم.

چه چیزی قالبگیری تزریقی LSR را از فشردهسازی HTV متمایز میکند؟

اولین باری که چرخه دستگاه LSR را تماشا کردم را به یاد دارم. دقت آن مسحورکننده بود - مواد مایع از طریق کانالهای گرم جریان مییافتند و حفرههای ریز را در عرض چند ثانیه پر میکردند. سپس یک پرس HTV را دیدم که در آن یک اپراتور به صورت دستی پیشسازها را در قالب قرار میداد. شب و روز.

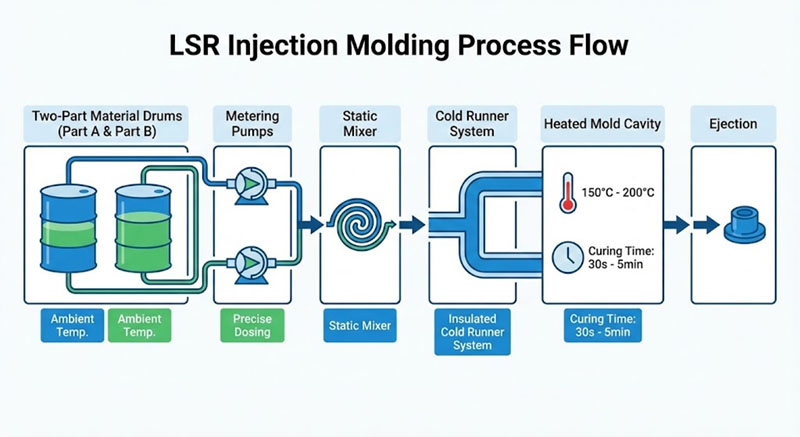

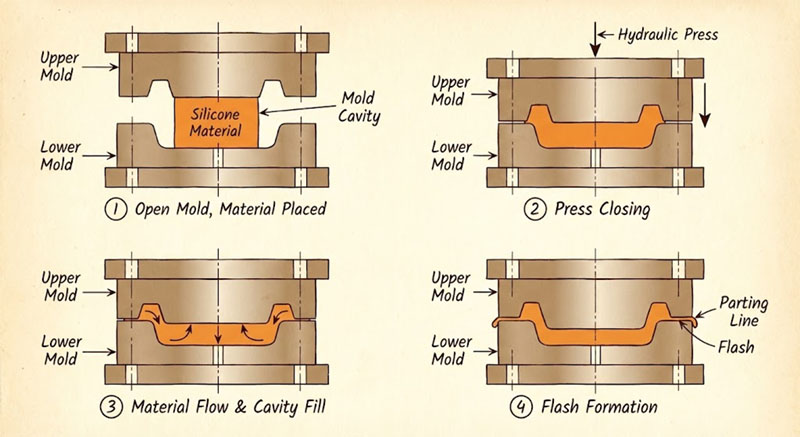

قالبگیری تزریقی LSR، سیلیکون مایع دو جزئی را از طریق یک سیستم راهگاه سرد به داخل قالبهای گرمشده (معمولاً ۱۷۰-۲۰۰ درجه سانتیگراد) پمپ میکند و در هر چرخه در ۲۰-۶۰ ثانیه خشک میشود. قالبگیری فشاری HTV تکههای سیلیکون از پیش مخلوطشده را در قالبهای باز قرار میدهد، سپس آنها را به مدت ۳-۱۰ دقیقه فشار داده و گرم میکند (۱۵۰-۱۸۰ درجه سانتیگراد). LSR جابجایی مواد را خودکار کرده و نیروی کار را کاهش میدهد، در حالی که HTV نیاز به بارگیری دستی و زمان خشک شدن طولانیتری دارد.

مکانیک فرآیند: سیستم راهگاه سرد در مقابل بارگذاری دستی

سیستم راهگاه سرد LSR انقلابی در این زمینه ایجاد میکند. این سیستم سیلیکون دو جزئی را تا زمان مخلوط کردن از هم جدا نگه میدارد و از پخت زودرس جلوگیری میکند. این سیستم موارد زیر را امکانپذیر میسازد:

- چرخههای کاملاً خودکار: هیچ اپراتوری بین شاتها به مواد دست نمیزند

- وزنهای ثابت برای ضربات: پمپهای دقیق، تکرارپذیری ±0.5% را ارائه میدهند

- ضایعات فلش صفر: مواد راهگاه سرد به درامهای تغذیه برمیگردند

در مقابل، HTV از سیلیکون جامد یا بتونه مانند استفاده میکند. اپراتورها قطعات را وزن میکنند، آنها را در حفرهها قرار میدهند و پس از خشک شدن، پلیسه اضافی را حذف میکنند. من این را زمانبندی کردهام - حتی کارگران ماهر برای بارگذاری در هر حفره به ۱۵ تا ۳۰ ثانیه زمان نیاز دارند. در یک قالب ۴ حفرهای، این یعنی ۲ دقیقه کار دستی در هر چرخه قبل از اینکه پرس حتی بسته شود.

این تجزیه و تحلیل هزینهای است که من برای مشتریان استفاده میکنم:

| عامل | تزریق LSR | فشردهسازی HTV |

|---|---|---|

| زمان چرخه | ۲۰-۶۰ ثانیه | ۳-۱۰ دقیقه |

| نیروی کار در هر چرخه | ۰ ثانیه (خودکار) | ۶۰-۱۲۰ ثانیه |

| ضایعات مواد | <2% (قابل بازیافت با سیستم راهگاه سرد) | 10-15% (برش فلش) |

| هزینه ابزارسازی | $15,000-$50,000 | $3,000-$12,000 |

هزینه بالای ابزارآلات LSR از همان ابتدا آسیبزا است. اما وقتی سالانه ۱۰۰۰۰۰ قطعه تولید میکنید، آن صرفهجویی در زمان چرخه ۴ دقیقهای چند برابر میشود. من برای یک مشتری محاسبه کردم که LSR تفاوت ابزارآلات خود را صرفاً از طریق کاهش نیروی کار و افزایش توان عملیاتی، در ۸ ماه جبران کرد.

استانداردهای کیفیت بین LSR و HTV چگونه مقایسه میشوند؟

یک مشتری تجهیزات پزشکی یک بار کل بسته HTV را به دلیل وجود حفرههای قابل مشاهده در سیلیکون رد کرد. این ماده هنگام مخلوط کردن به درستی هواگیری نشده بود. ما آنها را به LSR تغییر دادیم و مشکل از بین رفت. نه به این دلیل که HTV ذاتاً معیوب است - بلکه به این دلیل که کنترلهای فرآیند LSR سختگیرانهتر هستند.

LSR شفافیت نوری، حداقل بقایای فرار (مطابق با FDA در ابتدا) و سازگاری قطعه به قطعه با تلرانس ±0.02 میلیمتر را ارائه میدهد. HTV میتواند به خواص مشابه مواد دست یابد اما برای از بین بردن پراکسید باقیمانده به پخت تکمیلی (4-8 ساعت در دمای 200 درجه سانتیگراد) نیاز دارد و اختلاط دستی باعث ایجاد تنوع میشود. برای محصولات پزشکی، در تماس با غذا یا نوزادان، خلوص و سازگاری ذاتی LSR سرمایهگذاری را توجیه میکند.

خلوص مواد و الزامات پس از پردازش

LSR از طریق کاتالیزور پلاتینیوم پخت میشود. بدون پراکسید و بدون فرآورده جانبی. قطعات آماده مونتاژ از قالب خارج میشوند. HTV از اتصال عرضی پراکسید استفاده میکند که بقایای ناچیزی از خود به جا میگذارد. من سطح ترکیبات آلی فرار (VOC) را در قطعات HTV قالبگیری شده ۸۰۰ تا ۱۲۰۰ ppm اندازهگیری کردهام. پس از پخت تکمیلی، این مقدار به کمتر از ۱۰۰ ppm کاهش مییابد - اما این یک چرخه اضافی در فر، هزینه انرژی و ۸ ساعت زمان تحویل است.

تفاوت بو فوری است. قطعات تازه HTV بویی شبیه نوارهای لاستیکی دارند. قطعات LSR؟ بدون بو. برای محصولات مصرفی - نوک شیشه شیر بچه، ظروف آشپزخانه، حسگرهای پوشیدنی - این تجربه حسی اهمیت دارد. من برندهایی داشتهام که نمونههای HTV را صرفاً به دلیل بو رد کردهاند، حتی زمانی که مواد با مشخصات مطابقت داشتهاند.

شفافیت نیز نکتهی دیگری است. LSR میتواند برای لولههای نوری، درزگیرهای لنز و قطعات زیباییشناسی، به اپتیکی شفاف در برابر آب دست یابد. فرآیند اختلاط HTV حبابهای ریز را به دام میاندازد و حتی به گریدهای “شفاف” ظاهری نیمهشفاف و شیری میدهد. من از این جدول مقایسه با طراحان استفاده میکنم:

| ویژگی | LSR (به صورت قالبگیری شده) | HTV (پس از درمان) |

|---|---|---|

| شفافیت | شفاف با درجه نوری | شفاف تا مات |

| بقایای VOC | <50 ppm | <100 ppm (پس از پخت نهایی) |

| بو | هیچ کدام | بوی ضعیف لاستیک |

| تلرانس ابعادی | ±0.02 میلیمتر | ±0.05 میلیمتر |

برای نمونهسازی، تغییرپذیری HTV قابل بخشش است. اما وقتی ماهانه ۵۰،۰۰۰ واحد ارسال میکنید، آن تلرانس ±۰.۰۵ میلیمتر به معنای رد مونتاژ و ادعاهای گارانتی است. من شاهد بودم که نرخ خرابی آببندی یک مشتری با تغییر از HTV به LSR برای واشرشان از ۲.۳۱TP3T به ۰.۱۱TP3T کاهش یافت. هزینه ابزار LSR، ۱TP4T28000 دلار بیشتر بود، اما آنها ۱TP4T15000 دلار در ماه در کار دوبارهکاری صرفهجویی کردند.

چه زمانی هزینه ابزارآلات پایینتر HTV منطقی به نظر میرسد؟

هر پروژهای به LSR نیاز ندارد. من یک استارتاپ داشتم که در حال طراحی یک دسته سفارشی برای پدالهای دوچرخه تطبیقی بود. آنها برای یک برنامه آزمایشی به ۵۰۰ قطعه نیاز داشتند. ابزار LSR هزینهای معادل ۱TP4T35,000 داشت - بیشتر از کل بودجه نمونه اولیه آنها. ما با قالبهای فشردهسازی HTV با ۱TP4T6,000 کار کردیم و قطعات را در ۳ هفته تحویل دادیم.

قالبگیری فشاری HTV برای حجم تولید سالانه کمتر از ۵۰۰۰۰ قطعه، هندسههای بزرگ یا دیواره ضخیم (بیش از ۱۰ میلیمتر) و پروژههایی با تقاضای نامشخص ایدهآل است. سرمایهگذاری کمتر در ابزارآلات، ریسک مالی را کاهش میدهد و این فرآیند تغییرات مواد (مانند افزودن پرکنندهها یا رنگدانهها) را با اغماض بیشتری مدیریت میکند. برای تیراژهای تولید کوتاه، نمونههای اولیه یا قطعاتی که زمان چرخه تولید در آنها حیاتی نیست، HTV از نظر اقتصادی برنده است.

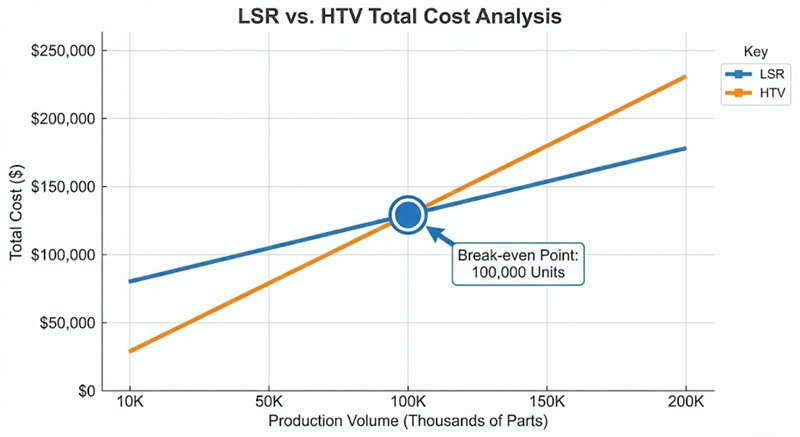

تحلیل نقطه سر به سر حجم معاملات

من این محاسبه را برای هر مشتری انجام میدهم: در چه حجم تولیدی، مزیت هزینه هر قطعه LSR، هزینه ابزار آن را جبران میکند؟ این فرمول زمان چرخه، نرخ نیروی کار، ضایعات مواد و هزینههای ساعت ماشینآلات را در نظر میگیرد. در اینجا یک مثال واقعی از یک پروژه لوازم الکترونیکی مصرفی آورده شده است:

- سناریوی LSR: $40,000 ابزار، چرخه 35 ثانیهای (4 حفره)، $0.18 ماده به ازای هر قطعه، $0.05 ماشین/نیروی کار به ازای هر قطعه = $0.23 به ازای هر قطعه + ابزار مستهلک شده

- سناریوی HTV: ۱TP4T8000 ابزار، چرخه ۵ دقیقهای (۴ حفره)، ۱TP4T0.15 ماده به ازای هر قطعه، ۱TP4T0.42 ماشین/نیروی کار به ازای هر قطعه = ۱TP4T0.57 به ازای هر قطعه + ابزار مستهلک شده

در ۱۰۰۰۰ قطعه: هزینه کل LSR = ۱TP4T40,000 + ($0.23 × ۱۰,۰۰۰) = ۱TP4T42,300. هزینه کل HTV = ۱TP4T8,000 + ($0.57 × ۱۰,۰۰۰) = ۱TP4T13,700. HTV برنده میشود.

در ۱۰۰۰۰۰ قطعه: هزینه کل LSR = ۱TP4T40,000 + ($0.23 × ۱۰۰,۰۰۰) = ۱TP4T63,000. هزینه کل HTV = ۱TP4T8,000 + ($0.57 × ۱۰۰,۰۰۰) = ۱TP4T65,000. LSR برنده میشود.

این تغییر حدود ۹۰،۰۰۰ تا ۱۲۰،۰۰۰ قطعه، بسته به پیچیدگی قطعه، اتفاق میافتد. اما یک عامل پنهان وجود دارد: زمان تحویل. اگر عرضه محصول شما به ارسال ۲۰،۰۰۰ واحد در ۴ هفته بستگی دارد، چرخه ۳۵ ثانیهای LSR به این معنی است که یک پرس میتواند ۵۰۰ قطعه را در هر شیفت ۸ ساعته تولید کند. HTV با ۵ دقیقه در هر سیکل؟ فقط ۹۶ قطعه در هر شیفت. برای مطابقت با یک خط LSR به ۵ پرس HTV نیاز دارید.

من همچنین انعطافپذیری طراحی را در نظر میگیرم. LSR در دیوارههای نازک (تا 0.3 میلیمتر)، برشهای زیرین و ریزساختارها عالی عمل میکند. من صفحه کلیدهای LSR را با دیوارههای دکمهای 0.5 میلیمتری و لولاهای زنده یکپارچه قالبگیری کردهام - که در فشردهسازی HTV غیرممکن است. اگر هندسه قطعه شما محدودیتهای قالبگیری را کنار میزند، فشار تزریق و ویژگیهای جریان LSR به طراحان آزادیهایی میدهد که HTV به سادگی نمیتواند با آن برابری کند.

بازیافت مواد راهگاه سرد چگونه است؟

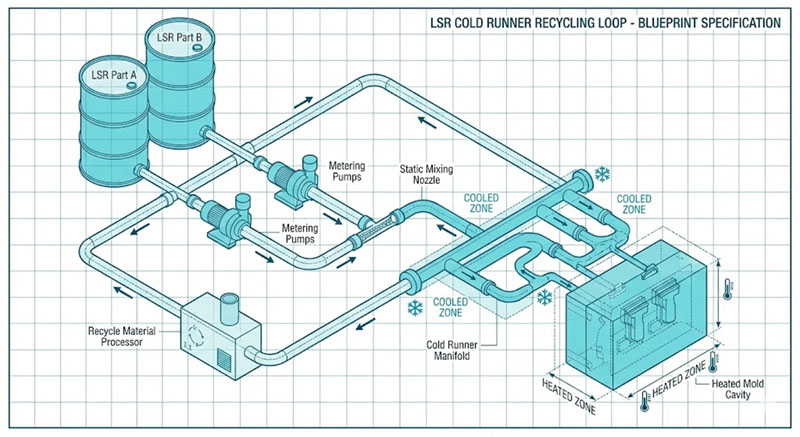

یک مشتری زمانی از من پرسید: “اگر سیستم راهگاه سرد مواد را بازیافت میکند، چرا سیستم LSR هنوز ضایعات دارد؟” سوال بسیار خوبی است. پاسخ شامل واقعیتهای عملی تولید و ماندگاری مواد است.

سیستمهای راهگاه سرد LSR مواد پخت نشده را به درامهای تغذیه بازیافت میکنند و در طول تولید پایدار به ضایعات نزدیک به صفر میرسند. با این حال، راهاندازیها، خاموشیها و تغییر رنگها ضایعات 2-5% تولید میکنند. سیلیکون دو جزئی دارای عمر مفید (زمان قبل از شروع پخت) 4-8 ساعت در راهگاه سرد است، بنابراین خاموشیهای شبانه نیاز به پاکسازی دارند. HTV ضایعات 10-15% را از برش سریع تولید میکند که بدون کاهش خواص قابل پردازش مجدد نیست.

جابجایی مواد و واقعیتهای عمر مفید محصول (Pot Life)

سیستم دو جزئی LSR ظریف اما طاقتفرسا است. جزء A (پایه) و جزء B (کاتالیزور) در درامهایی با دمای کنترلشده قرار میگیرند. پمپها آنها را با نسبتهای دقیق (معمولاً ۱:۱ یا ۱۰:۱) در یک میکسر استاتیک در نازل تزریق اندازهگیری میکنند. پس از مخلوط شدن، زمان شروع به کار میکند. اکثر گونههای LSR در دمای اتاق در ۱۰ تا ۳۰ دقیقه به طور کامل خشک میشوند - اگر در معرض حرارت قرار گیرند، سریعتر میشوند.

در طول تولید، سیستم راهگاه سرد، مواد را در دمای ۱۵ تا ۲۵ درجه سانتیگراد نگه میدارد و سرعت پخت را کاهش میدهد. تا زمانی که خط تولید به طور مداوم کار میکند، مواد هر ۲ تا ۳ دقیقه یکبار از میان این خطوط عبور میکنند و هرگز به طور کامل در سیستم راهگاه پخت نمیشوند. ضایعات حداقل است - فقط مقدار کمی در نازل اختلاط که قابل بازیابی نیست.

اما صف را برای ناهار متوقف کنیم؟ مواد داخل دستگاه دونده شروع به ژل شدن میکند. بعد از ۴ ساعت، تا حدی خشک شده و غیرقابل استفاده میشود. قبل از شروع مجدد، آن را تخلیه میکنیم - به اندازه ۲ تا ۳ تزریق مواد. برای یک قطعه ۲۰ گرمی، این مقدار ۶۰ گرم ضایعات در هر شروع مجدد است. در یک عملیات تک شیفته با یک استراحت ناهار و یک توقف بعد از ظهر، این مقدار ۱۲۰ گرم در روز میشود. در طول یک سال، این مقدار افزایش مییابد.

ضایعات HTV سرراستتر است: این همان فلشی است که شما حذف میکنید. قالبهای فشردهسازی عمداً بیش از حد فشرده میشوند تا از پر شدن کامل حفره اطمینان حاصل شود، بنابراین مواد اضافی خط جدایش را فشرده میکنند. در یک واشر ساده، فلش ممکن است 10% از وزن قطعه باشد. در هندسههای پیچیده با چندین خط جدایش، میتواند به 20% برسد. و شما نمیتوانید آن را دوباره مخلوط کنید - وقتی HTV شبکهای میشود، ترموست میشود. بازی تمام است.

برخی از تأمینکنندگان خدمات آسیاب مجدد HTV را ارائه میدهند، که در آن ضایعات را پودر کرده و با مواد اولیه با نسبتهای 10-20% برای کاربردهای غیر بحرانی مخلوط میکنند. اما خواص آن کاهش مییابد - استحکام کششی 15-25% کاهش مییابد، ازدیاد طول آسیب میبیند. من این را فقط برای پروژههای هزینهمحور که عملکرد به طور دقیق مشخص نشده است، توصیه میکنم.

نتیجه

وقتی حجم تولید سالانه از ۵۰۰۰۰ قطعه بیشتر میشود، پیچیدگی طراحی مستلزم دیوارههای نازک یا تلرانسهای دقیق است و استانداردهای کیفیت مستلزم خلوص در سطح FDA هستند، LSR را انتخاب کنید. سادگی HTV را برای نمونههای اولیه، تولید با حجم کم و قطعات با دیواره ضخیم که زمان چرخه و هزینههای نیروی کار بر اقتصاد شما تأثیری ندارند، بپذیرید.