محصولات سیلیکونی به دلیل ویژگی های غیر سمی، بی مزه، مقاومت در برابر درجه حرارت بالا، عملکرد پایدار و غیره به طور گسترده در بسیاری از زمینه ها استفاده می شود. قطعات خودرو گرفته تا تجهیزات پزشکی، و از محصولات زیبایی گرفته تا کالاهای مصرفی، مانند اسباببازیهای سیلیکونی و هدایا.

محصولات لاستیکی سیلیکونی نه تنها به دلیل خواص فیزیکی با کیفیت بالا بلکه به دلیل ساختار شیمیایی آنها بر اساس واحدهای متناوب سیلیکون و اکسیژن مورد استقبال قرار می گیرند. آنها را می توان با پایه های آلی و کربنی مختلف، و همچنین افزودنی ها و پرکننده های ادغام شده در چارچوب مولکولی آنها برای ایجاد محصولاتی با اشکال مختلف، سختی یا خاصیت ارتجاعی، رنگ، شفافیت، استحکام پارگی، مقاومت در برابر تنش های محیطی یا مکانیکی و غیره ساخته شد.

چگونه محصولات سیلیکونی تولید کنیم؟

به عنوان یک تولید کننده حرفه ای محصولات سیلیکونی با سالها تجربه در صنعت، فرآیندهای تولید سیلیکون Ruiyang عبارتند از:

- قالب گیری فشاری

- قالب گیری تزریق لاستیک سیلیکون مایع

- قالب گیری تزریق لاستیک با قوام بالا

- قالب گیری اکستروژن

- قالب گیری کلندری

- قالب گیری انتقالی

انتخاب فرآیند استفاده از محصولی به محصول دیگر بسته به پیچیدگی ساختار محصول سیلیکونی، اندازه، کمیت، هزینه، نیازهای عملکرد ویژه و غیره متفاوت است. بنابراین، درک مواد و فرآیندهای تولید برای بهینه سازی محصول سیلیکونی بسیار مهم است. کیفیت، بهره وری و ثبات. بیایید نگاهی دقیق تر به این روش ها بیندازیم.

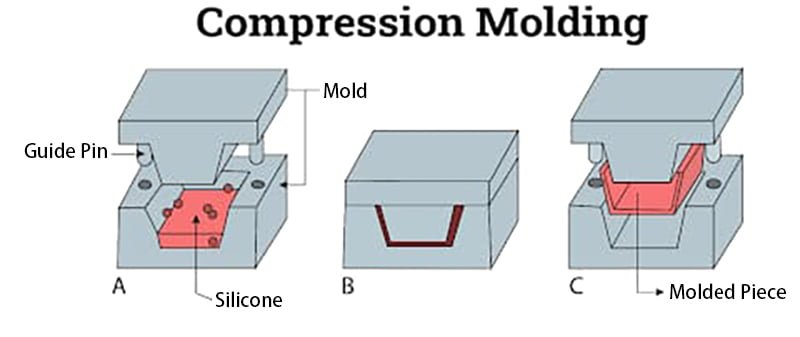

قالب گیری فشاری

قالب گیری فشرده یک روش بسیار رایج برای پردازش سیلیکون است. این کار عمدتاً توسط تناسب قالب انجام می شود و شکل قالب شکل محصول سیلیکونی را تعیین می کند. سیلیکون معمولا توسط قالب های با دمای بالا قالب گیری می شود. ابتدا مواد خام سیلیکون جامد با یک عامل ولکانیزه مخلوط می شوند. سپس مواد از طریق ولکانایزر تحت فشار قرار می گیرد تا کل حفره را پر کند و در دمای بالا ولکانیزه می شود و حرارت و فشار تا زمانی که سیلیکون پخت شود حفظ می شود. در طی این فرآیند، لاستیک سیلیکونی تا حدودی انعطاف پذیر باقی می ماند و سختی سیلیکون قالب گیری شده معمولاً بین 30 تا 70 درجه سانتی گراد است. این فرآیند تولید نسبتاً ساده است و برای اکثر محصولات سیلیکونی قابل استفاده است.

مزایای قالب گیری فشاری عبارتند از

- هزینه ابزار کمتر

- ضایعات کمتر مواد اولیه

- مقرون به صرفه، به ویژه برای قطعات بزرگ و سفارشات با حجم بالا

- مناسب برای قطعات کوچک و اشکال پیچیده تر

- طیف گسترده ای از کاربردها از جمله صفحه کلید کامپیوتر، لوازم آشپزخانه، قطعات الکتریکی و برخی تجهیزات پزشکی و دندانپزشکی

انواع محصولات سیلیکونی قالب گیری فشرده

محصولات سیلیکونی کودک، محصولات سیلیکونی آشپزخانه، اقلام خانگی، واشر، واشرهای آب بندی، حلقه های O-رینگ، دریچه های قلاب اردک سیلیکونی، قطعات خودرو سفارشی سیلیکونی و غیره.

قالب گیری تزریقی

قالبگیری تزریقی پیچیدهتر از قالبگیری فشاری، قالبگیری انتقالی یا قالبگیری اکستروژن است. زمان پخت کوتاه و ویسکوزیته کم، قالب گیری تزریقی را به انتخابی عالی برای طیف گسترده ای از محصولات سیلیکونی تبدیل می کند. طراحی قالب، اندازه دروازه و محل قرارگیری عوامل کلیدی در بهینه سازی فرآیند قالب گیری تزریقی هستند.

استفاده از فرآیند قالب گیری تزریقی دارای مزایای زیر است:

- با تولید با حجم بالا سازگار شوید

- می توان از چندین ماده به طور همزمان استفاده کرد

- می تواند خودکار باشد

- قیمت پایین تولید برای هر قطعه

- چرخه قالب گیری کوتاه

- بدون نیاز به آماده سازی پیش ساخته

- تحت طراحی صحیح قالب، نیازی به پیرایش نیست

- بسیار مناسب برای محصولاتی که نیاز به تحمل ابعادی یا یکنواختی دارند

البته علاوه بر مزایا، نکاتی نیز وجود دارد که در فرآیند استفاده از قالب گیری تزریقی برای تولید محصولات سیلیکونی باید به آنها توجه کرد.

- چشمک زن، تاب، حباب، فرورفتگی

- حجم ناکافی تزریق باعث می شود که قسمت قالب پر نشود

- در قالب های چند حفره، دروازه های تعادل را برای بهینه سازی جریان مواد

- تهویه با پر شدن سریع و زمان فوکوس کوتاه ممکن است برای از بین بردن هوای به دام افتاده ضروری باشد

- تازه کردن مخلوط مواد قبل از قالب گیری، عملکرد قطعه را بهبود می بخشد

- حفره را تمیز نگه دارید و شناسایی کنید

- پخت محصول

- بهترین برای محصولات دیوار نازک

انواع محصولات سیلیکونی تزریقی

قطعات دقیق کوچک، قطعات خودرو، لوازم شنا، لوازم آشپزخانه

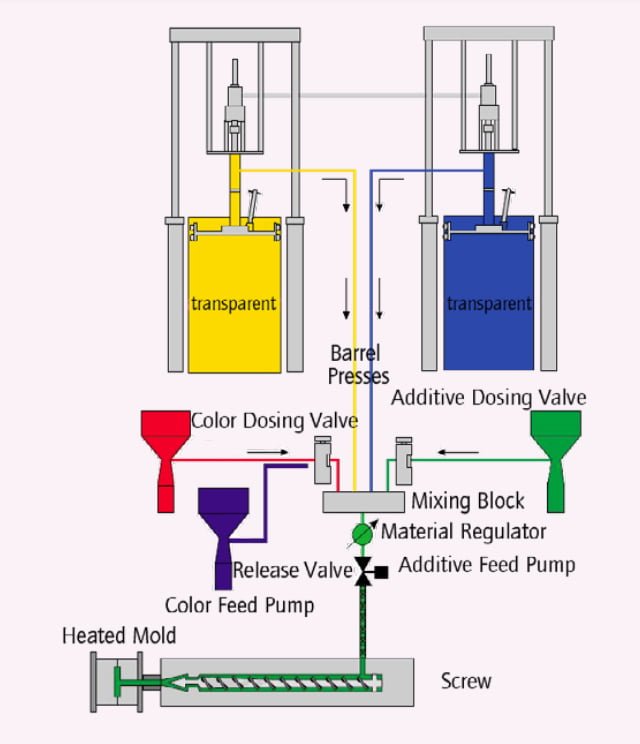

قالب گیری تزریقی لاستیک سیلیکون مایع (LSR).

لاستیک سیلیکون مایع یک سیلیکون پخته شده دو جزئی با خلوص بالا است که با سیلیس تصفیه شده مخصوص تقویت شده است. دارای الزامات نسبتاً بالایی برای استحکام، مقاومت و کیفیت بالا است. LSR نسبت به HCR چسبناک تر است و آن را به یک ماده قابل پمپاژ ایده آل برای قالب گیری تزریق مایع تبدیل می کند.

تفاوت اصلی بین LSR و HCR ماهیت "جریان پذیر" یا "مایع" ماده LSR است. همچنین، در حالی که HCR می تواند از فرآیندهای پخت پراکسید یا پلاتین استفاده کند، LSR فقط از افزودنی های پلاتین استفاده می کند. با توجه به ماهیت ترموست مواد، قالبگیری تزریقی LSR نیاز به جابجایی خاصی مانند اختلاط شدید توزیعی دارد در حالی که مواد را در دمای پایین نگه میدارد قبل از اینکه به یک حفره گرم شده فشار داده شود و ولکانیزه شود.

فرآیند قالب گیری تزریقی LSR چگونه کار می کند و چه مزایایی دارد؟

تزریق LSR، مانند همتای HCR خود، برای ایجاد یک محصول نهایی قالبگیری شده در یک حفره استفاده میشود. فرآیند LSR از مایع یا ماده چسبناک گرم نشده استفاده می کند که از طریق یک نازل تزریق به داخل حفره قالب پمپ می شود. مواد خام به سادگی تحت فشار به داخل حفره گرم شده بسته منتقل می شود و در یک لحظه حفره را پر می کند. به دلیل سادگی، قالب گیری تزریقی LSR یک روش ساخت بسیار سریع است، با استفاده از یک دستگاه اندازه گیری برای کشیدن مستقیم از بشکه، با زمان چرخش سریع، ایده آل برای تولید قطعات با حجم بسیار بالا.

مزایای کلیدی تزریق LSR

- چرخه های قالب گیری کوتاه و دقیق

- تولید انبوه

- پردازش کارآمد و اقتصادی

- طیف گسترده ای از استفاده، می تواند انواع محصولات عمومی را ایجاد کند

- درمان سریع و آزادسازی قالب عالی

قالب گیری تزریقی لاستیک با قوام بالا (HCR).

لاستیک با قوام بالا (HCR) همچنین به عنوان لاستیک پخته شده با حرارت یا لاستیک سیلیکونی HTV (ولکانیز شده با دمای بالا) شناخته می شود. این ماده از سیلیکون واکنش پذیر با ماکرومولکول های بسیار با وزن ساخته شده است.

مواد خام مختلف می توانند عملکردهای خاصی را برای HCR فراهم کنند، مانند سیلیس دود یا سیلیس رسوب شده با سطح ویژه بالا برای بهبود خواص مکانیکی، تثبیت کننده حرارت، نرم کننده یا عامل ضد نوترکیب.

الاستومرهای HCR عملکرد بهتری از الاستومرهای آلی سنتی دارند و استحکام مکانیکی عالی را در محدوده دمایی -50 تا +300 درجه سانتیگراد ارائه می دهند. آنها همچنین دارای خواص پیری خوبی هستند، از نظر شیمیایی بی اثر هستند، در مواجهه با نور یا اکسیژن پایدار هستند و به راحتی رنگ و حتی شفاف می شوند، که آنها را برای بسته بندی مواد غذایی و کاربردهای کمک پزشکی ایده آل می کند.

ترکیب افزودنی های مختلف در HCR راه حل های سفارشی بی حد و حصری را برای کاربردهای موجود و جدید در صنایع مختلف باز می کند. هوافضا، خودرو، مراقبت های بهداشتی، نفت و گاز، ساخت و ساز، الکترونیک، وسایل نقلیه الکتریکی، و غیره.

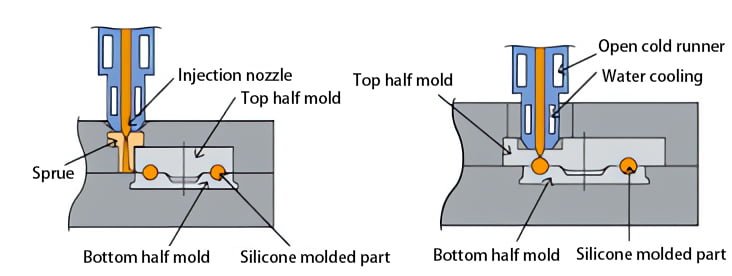

فرآیند قالب گیری تزریقی HCR چگونه کار می کند و چه مزایایی دارد؟

HCR اندازه گیری شده مستقیماً از سیلندر به داخل قالب گرم شده بسته از طریق مکانیسم پیچ و نازل از طریق دروازه تزریق می شود. مواد حفره قالب را پر کرده و پر می کنند و قسمت را تشکیل می دهند.

مزایای اصلی قالب گیری تزریقی HCR

- چرخه های قالب گیری کوتاه و دقیق

- هزینه واحد کمتر

- ضایعات مواد کمتر

- امکان قالب گیری با مواد دیگر مانند پلاستیک یا فلز

- از نظر محصولات نهایی، تولید پایدار است

- دقت و پرکردن برتر قطعات پیچیده در مقایسه با قالب گیری تراکمی یا انتقالی.

- مسلماً رایجترین و قویترین روش شکلدهی است که در آن محصولات میتوانند از نظر اندازه، پیچیدگی و کاربرد بسیار متفاوت باشند.

تفاوت بین قالب گیری فشرده و قالب گیری تزریقی

قالبگیری فشاری و قالبگیری تزریقی از این نظر مشابه هستند که هر دو حفرههای از پیش ساخته شده را پر میکنند، اما از این نظر تفاوت دارند که قالبهای فشاری مستقیماً با پرکننده از قبل پر میشوند، در حالی که در قالبگیری تزریقی، پرکننده قبلاً به طور کامل در یک حفره بسته تزریق میشود.

تولید کنندگان در انواع مختلف قطعات اغلب از قالب گیری فشرده سازی و تزریقی استفاده می شود، اما برای انواع مختلف قطعات. به طور کلی، قالبگیری تزریقی هنگام ساخت قطعات پیچیدهتر (و اغلب کوچکتر) ترجیح داده میشود، در حالی که فشردهسازی برای طرحهای ساده یا اساسی و قطعات بزرگی که نمیتوان با استفاده از اکستروژن تولید کرد، بسیار خوب عمل میکند.

سایر نقاط مقایسه عبارتند از: قالب گیری تزریقی زمان چرخه کوتاه تری دارد و بنابراین به طور کلی برای محصولات با حجم بالا سریع تر و مقرون به صرفه تر است، در حالی که قالب گیری تراکمی بیشتر برای قطعات سری با تولید کم تا متوسط استفاده می شود.

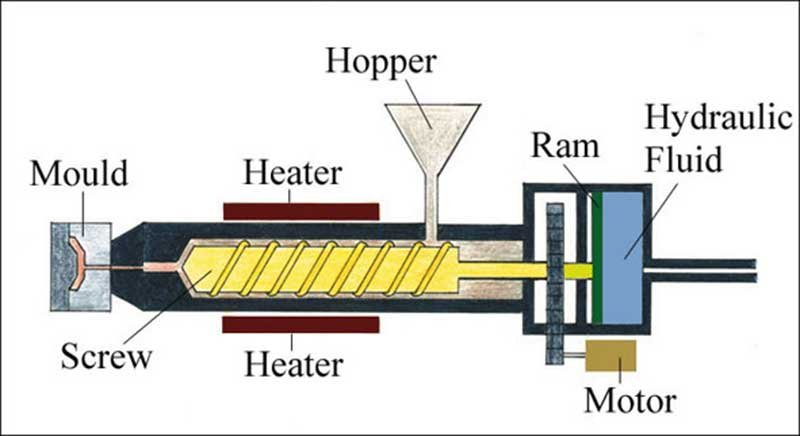

قالب گیری اکستروژن

محصولات سیلیکونی اکسترود شده معمولاً توسط یک اکسترودر تشکیل می شوند. اکستروژن لاستیک سیلیکونی عموماً برای ساخت شیلنگها، طنابها، پروفیلهای پیچیده و قطعات مقطع، اغلب قطعات بسیار طولانی و اغلب چند لایه، و همچنین میلهها، مهر و موم کوره، کابلها، عایق سیم، واشر، مهر و موم استفاده میشود. .

لوله سیلیکونی به طور گسترده در تجهیزات پزشکی و مکانیکی استفاده می شود. همچنین می تواند به عنوان یک بافر برای مواد بسته بندی استفاده شود.

در این فرآیند از یک ترکیب HCR با یک کاتالیزور استفاده می شود که به صورت نوارها یا بلوک ها پیش ساخته می شود. سپس پریفرم به داخل یک اکسترودر پیچی وارد می شود که ترکیب را از طریق قالب فولادی سخت شده با الگوی برش وارد می کند. سپس سیلیکون شکل از یک محفظه گرم روی یک تسمه نقاله عبور می کند و در یک کوره کشش مداوم پخت می شود.

چالش اصلی تولیدکنندگانی که از این فناوری استفاده میکنند، نحوه انتخاب گرید مناسب از لاستیک سیلیکونی و سیستم کاتالیست مناسب برای عملکرد بهینه در یک فرآیند خاص مکانیکی، دما و سرعت کنترل شده و رسیدن محصول نهایی به مشخصات، استانداردهای تحمل و مطابقت با استانداردهای نظارتی

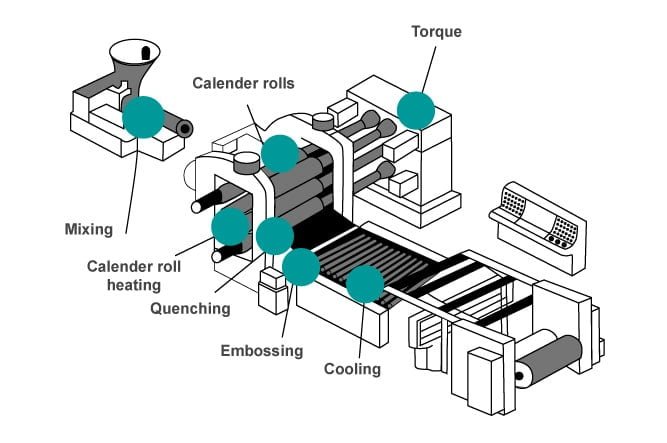

کلندرینگ لاستیک سیلیکونی

کلندرینگ یک فرآیند مکانیکی است که شامل فشرده سازی و صاف کردن مواد به صورت پیوسته با حرکت دادن ورق از طریق جفت غلتک گرم شده است. این مجموعه از رول های فولادی سخت دولایه یا چند لایه تقویم نامیده می شود. آنها با فشار تنظیم می شوند تا ضخامت، پوشش سطح و بافت لاستیک سیلیکونی از پیش تعیین شده و یکنواختی تولید کنند که می تواند براق، مات، صاف، چسبنده یا برجسته و غیره باشد.

ماده خام، معمولاً HCR، که خواص مکانیکی محصول نهایی را تعیین می کند، قبلاً با حرارت نرم شده یا اکسترود شده و سپس از طریق رول های استوانه ای آرایه شده عبور داده می شود. فرآیند کلندرینگ، پریفرم سیلیکونی پخته نشده را به یک صفحه سیلیکونی پیوسته فشرده می کند. سپس سیلیکونها را میتوان بر روی لایههای مختلف مانند لایههای آزاد فشار داد یا به پارچههای مختلف، شیشه، پلاستیک و موارد دیگر چسباند.

مزایای اصلی پردازش تقویم عبارتند از

- پردازش مداوم و حجم زیاد محصولات با کیفیت بالا

- ورق های مستقل (بدون تکیه گاه) تحویل داده شده در پوشش محافظ یا محصولات ترکیب شده با مواد دیگر، از جمله پارچه های ارگانیک یا مصنوعی (پلی آمید، ویسکوز، پلی استر و غیره)، شیشه، پلاستیک و غیره.

- کاربردهای تقریباً بی پایانی از آستر برای ساخت و ساز، محصولات خانگی، پوشاک، تزئینات، محصولات تماس با مواد غذایی، تسمه نقاله صنعتی، محصولات اتوکلاو برای کاربردهای پزشکی و موارد دیگر وجود دارد.

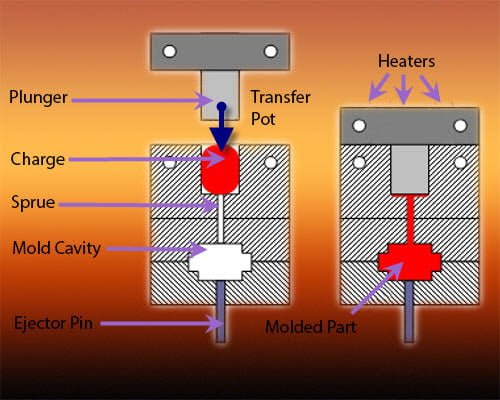

قالب گیری لاستیک سیلیکونی انتقال

قالب گیری انتقالی از چند جهت شبیه به قالب گیری فشاری است. از HCR استفاده می کند که از یک محفظه کمکی (به نام مخزن انتقال) به یک سیستم قالب تحت فشار بسته فشرده می شود که دارای یک ظرف گرم شده در بالای قالب است که با استفاده از یک لاستیک سیلیکونی پیستونی رانده می شود که با یک دروازه و سیستم دونده منحصر به فرد پر شده است که می تواند حرکت کند. مواد نسبتاً سخت قبل از حرارت دادن وارد قالب می شوند. فرآیند قالب گیری انتقال لاستیک سیلیکونی برای ساخت قطعات قالب گیری سیلیکونی با دقت بالا و برای "انباشته شدن" با مواد دیگر برای فعال کردن قالب گیری هندسه های پیچیده ایده آل است. ترکیب فرآیندهای HCR و قالبگیری انتقال میتواند قطعات باکیفیت تولید کند و انعطافپذیری طراحی و چرخههای تولید کوتاهتر را فراهم کند.

قالب گیری انتقالی با قالب گیری فشاری متفاوت است زیرا قالب به جای تقسیم به دو قسمت کاملاً بسته است. به همین دلیل، تفاوت آن با قالب گیری تزریقی در این است که فشارهای بالاتری برای پر کردن قالب مورد نیاز است. این همچنین به قالب انتقال اجازه می دهد تا الیاف یا ماتریس اضافه شده را در لایه بیرونی خود بپذیرد تا قطعات تقویت شده سفارشی تولید کند.

مزایای اصلی پردازش قالب گیری انتقالی

- کاهش هزینه های ابزار

- قطعات یکنواخت، دقیق و سازگارتر در مقایسه با قالب گیری فشاری به دلیل قالب یک تکه و تحمل ابعادی بالا

- ظرفیت کارآمد و چابک برای پذیرش الیاف تقویتی مختلف از قبل در قالب، از جمله شیشه، کربن و آرامید و همچنین الیاف طبیعی گیاهی.