آیا در مورد تولید محصولات سیلیکونی با اشکال پیچیده و جزئیات دقیق کنجکاو هستید؟ شکلدهی پنوماتیک سیلیکونی (SPF) راه حل شماست.

ما مزایا و کاربردهای شکلدهی پنوماتیک سیلیکونی را بررسی خواهیم کرد و آن را با سایر فرآیندهای قالبگیری مقایسه خواهیم کرد و به شما کمک میکنیم تا بفهمید کدام روش برای نیازهای شما مناسبتر است.

فرمینگ پنوماتیک سیلیکونی چیست؟

شکلدهی پنوماتیک سیلیکونی از فشار هوا برای کمک به شکلدهی مواد سیلیکونی استفاده میکند. در این فرآیند، سیلیکون مایع به داخل قالب تزریق میشود. سپس فشار هوا برای فشار دادن سیلیکون به تمام جزئیات و شکافهای قالب اعمال میشود و تضمین میکند که ماده به شکل دلخواه در میآید. با کنترل قدرت و جهت فشار هوا، این فرآیند تضمین میکند که سیلیکون به طور یکنواخت قالب را پر میکند و از ایجاد حباب یا نقص جلوگیری میشود.

این روش به ویژه برای ایجاد قطعات با اشکال پیچیده یا اندازههای کوچک مفید است. این روش به دستیابی به دقت و کارایی بالا کمک میکند. شکلدهی پنوماتیک سیلیکونی معمولاً در تولید دستگاههای پزشکی، آببندهای الکترونیکی و قطعات خودرو، که در آنها دقت و ثبات بسیار مهم است، استفاده میشود.

بازارهای سطح بالا با تقاضای رو به رشد برای قالبگیری پنوماتیک سیلیکونی

چندین بازار سطح بالا نیاز بیشتری به شکلدهی پنوماتیک سیلیکونی نشان میدهند. صنعت پزشکی در درجه اول از همه خودنمایی میکند. این صنعت از این فناوری برای ساخت قطعات پیشرفته مانند ایمپلنتهای انعطافپذیر و ابزارهای جراحی دقیق استفاده میکند. تقاضا در اینجا افزایش مییابد زیرا این قطعات باید ایمن، نرم و دقیق باشند.

در مرحله بعد، بخش هوافضا مورد توجه قرار گرفته است. آنها به دنبال قطعات سیلیکونی سبک و مقاوم در برابر حرارت برای سیستمهای هواپیما هستند. این نیاز با پیشرفتهتر شدن هواپیماها افزایش مییابد.

حوزه رباتیک نرم یکی دیگر از حوزههای بزرگ است. شرکتها از شکلدهی پنوماتیک سیلیکونی برای قطعات انعطافپذیر ربات، مانند گیرهها و محرکها، استفاده میکنند. این بازار با نوآوریهای بیشتر در رباتیک به سرعت در حال گسترش است.

در نهایت، کالاهای مصرفی لوکس نیز به این جمع میپیوندند. پوشیدنیهای لوکس، مانند بندهای ساعت هوشمند، برای سبک و راحتی به این روش متکی هستند. این بازارها به این دلیل رشد میکنند که شکلدهی پنوماتیک سیلیکونی، کیفیت و دقتی را ارائه میدهد که در جای دیگری نمیتوان به آن دست یافت.

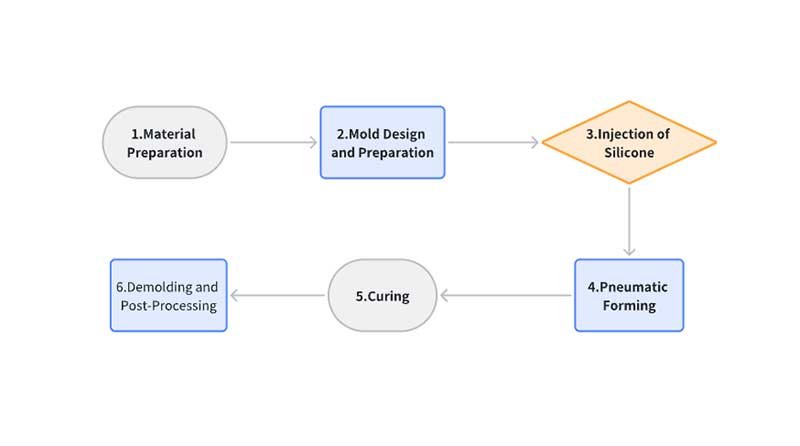

فرآیند شکلدهی پنوماتیک سیلیکونی

- آماده سازی مواد

اولین قدم، انتخاب ماده مناسب است که معمولاً لاستیک سیلیکون مایع (LSR) است. این سیلیکون دارای خواص جریانپذیری و چسبندگی عالی است و پر کردن اشکال پیچیده قالب را آسان میکند. قبل از استفاده، سیلیکون مایع معمولاً برای حذف هرگونه حباب هوا و اطمینان از یکنواختی، فرآوری میشود. این فرآیند ممکن است شامل مخلوط کردن، گاززدایی و حرارت دادن برای آمادهسازی ماده باشد.

- طراحی و آماده سازی قالب

طراحی قالب یک مرحله مهم است. یک قالب مناسب بر اساس الزامات محصول ایجاد میشود. قالبها معمولاً از فلزات مقاوم در برابر حرارت مانند آلومینیوم یا فولاد ساخته میشوند. سطح قالب باید صاف و بدون نقص باشد تا سیلیکون پس از پخت به راحتی جدا شود.

- تزریق سیلیکون

پس از آماده شدن قالب، سیلیکون مایع به داخل آن تزریق میشود. این مرحله نیاز به کنترل دقیق دارد تا اطمینان حاصل شود که سیلیکون قالب را به طور یکنواخت و بدون ایجاد حفرههای هوا پر میکند. مقدار و سرعت تزریق با دقت کنترل میشود تا با اندازه و شکل قالب متناسب باشد و فرآیندی روان و کارآمد را تضمین کند.

- شکلدهی پنوماتیک

پس از تزریق سیلیکون، فشار هوا برای کمک به پر کردن تمام قسمتهای قالب توسط سیلیکون اعمال میشود. سیستم پنوماتیک، هوای فشرده یا گاز را وارد قالب میکند. این فشار، سیلیکون را مجبور میکند تا تمام جزئیات و شکافهای ریز را پر کند و توزیع یکنواخت را تضمین کند. با کنترل فشار هوا، تولیدکنندگان میتوانند از ایجاد حبابهای هوا و نقصها جلوگیری کنند و از یک سطح صاف و با کیفیت بالا اطمینان حاصل کنند.

- پخت

سپس سیلیکون با استفاده از گرما پخته میشود. دما و زمان به دقت کنترل میشوند تا از پخت کامل سیلیکون، دوام، خاصیت ارتجاعی و مقاومت در برابر حرارت آن اطمینان حاصل شود. معمولاً فرآیند پخت از چند دقیقه تا چند ساعت طول میکشد که به نوع سیلیکون و ضخامت محصول بستگی دارد.

- دمونتاژ و پسپردازش

پس از پخت، محصول سیلیکونی از قالب خارج میشود. برای جلوگیری از آسیب به محصول، خارج کردن آن با دقت لازم است. پس از خارج کردن از قالب، محصول تحت عملیات پس از تولید قرار میگیرد. این عملیات ممکن است شامل حذف مواد اضافی، بررسی سطح از نظر نقص و بررسی کیفیت محصول باشد. بررسیهای نهایی تضمین میکند که محصول با مشخصات مورد نیاز مطابقت دارد.

مقایسه با قالبگیری تزریقی سیلیکون مایع

شکلدهی پنوماتیک سیلیکون (SPF) و قالبگیری تزریقی سیلیکون مایع (LIM) دو تکنیک رایج برای تولید محصولات سیلیکونی با دقت بالا هستند. هر دو روش در صنایع مختلفی مانند تجهیزات پزشکی، قطعات خودرو و لوازم الکترونیکی مصرفی به کار میروند، اما هر کدام ویژگیهای منحصر به فردی دارند.

فرآیند SPF به دلیل تواناییاش در ایجاد دیوارههای بسیار نازک و هندسههای پیچیده شناخته شده است، در حالی که LIM در تولید پرسرعت با کمترین اتلاف مواد برتری دارد.

جدول زیر تفاوتهای بین این دو فرآیند را برجسته میکند و به کسبوکارها کمک میکند تا مناسبترین روش را بر اساس نیازهای محصول خود انتخاب کنند.

| ابعاد مقایسه | شکلدهی پنوماتیک سیلیکونی (SPF) | قالبگیری تزریقی سیلیکون مایع (LIM) |

| اصل قالب گیری | هوای فشرده جریان سیلیکون را هدایت میکند | پر کردن تزریق پیچ + ولکانیزاسیون حرارتی |

| دمای قالب | ۱۶۰-۱۸۰ درجه سانتیگراد (کنترل گرادیان موضعی) | ۱۸۰-۲۰۰ درجه سانتیگراد (کنترل دمای یکنواخت) |

| محدوده فشار | 0.2-2.0 مگاپاسکال (کنترل فشار دینامیکی) | ۱۵-۳۰ مگاپاسکال (فشار ثابت بالا) |

| زمان چرخه | ۹۰-۱۵۰ ثانیه (شامل خنک شدن و تخلیه) | ۴۵-۸۰ ثانیه (ولکانیزاسیون با سرعت بالا) |

| محدودیت ضخامت دیواره | ۰.۰۸ میلیمتر (مزیت در نواحی بسیار نازک) | ۰.۳ میلیمتر (محدود شده توسط کنترل گرمای برشی) |

| نسبت طول جریان (L/T) | ۲۵۰:۱ (نفوذ قوی در کانالهای پیچیده) | ۱۵۰:۱ (محدودیتهای ویسکوزیته بالا) |

| نرخ ضایعات مواد | 3-5% (باقیماندههای راهگاه سرد) | 1-2% (کنترل حلقه بسته راهگاه گرم) |

کاربردهای قالبگیری پنوماتیک سیلیکونی

| حوزه کاربرد | استفاده از مورد |

| پزشکی و مراقبتهای بهداشتی | دستگاههای کمتهاجمی: مهر و موم مسدودکننده قلب سیلیکونی |

| مدلهای اندام بیونیک: شبکههای عروقی سیلیکونی برای جراحی | |

| لوازم الکترونیکی مصرفی | مهر و مومهای ضد آب: حلقههای آببندی برای هدفونهای TWS |

| ماژولهای لمسی انعطافپذیر: پد ضربهگیر لولای سامسونگ گلکسی Z Fold | |

| صنعت خودرو | آببندهای هوشمند کابین خلبان: نوارهای آببندی دینامیک برای سقفها |

| مهر و موم های سیستم درایو الکتریکی: مهر و موم های عایق ولتاژ بالا | |

| تجهیزات صنعتی | مهر و موم تجهیزات نیمه هادی: مهر و موم های مقاوم در برابر پلاسما |

| قطعات ماشین آلات مواد غذایی: قطعات سیلیکونی با درجه مواد غذایی |

کاربردهای پزشکی و مراقبتهای بهداشتی

دستگاههای پزشکی کمتهاجمی

مثال کاربردیغشاهای آببندی سیلیکونی برای مسدودکنندههای قلب (ضخامت: 0.1 میلیمتر ± 5 میکرومتر)

پیشرفتهای فنیفناوری کنترل فشار چند مرحلهای (شیب فشار 0.05-0.8 مگاپاسکال) تشکیل یکنواخت دیوارههای بسیار نازک را تضمین میکند. عملیات فعالسازی پلاسما روی سطوح قالب برای از بین بردن بقایای عامل رهاسازی، مطابق با استانداردهای زیستسازگاری ISO 10993.

وضعیت بازارشرکتهای پیشرو مانند مدترونیک و بوستون ساینتیفیک بر بازار محصولات رده بالا تسلط دارند و نرخ جایگزینی داخلی آنها کمتر از 15% است.

مدلهای اندام بیونیک

مثال کاربردیشبکههای عروقی سیلیکونی برای آموزش جراحی (شامل ساختارهای لخته خون شبیهسازی شده).

نوآوریهای فرآیندیفناوری لایه فداشونده: قالبهای هسته محلول در آب به ایجاد حفرههای پیچیده کمک میکنند. قالبگیری کامپوزیتی با سختی چندگانه (گرادیان سختی Shore 20A-50A).

کاربردهای لوازم الکترونیکی مصرفی

جزء آب بندی ضد آب

محصول معمولیحلقههای آببندی صوتی سیلیکونی برای هدفونهای TWS (دارای رتبهبندی ضد آب IPX8).

پارامترهای فرآیند: پر کردن شیار تزریق فوق باریک 0.3 میلیمتری (نوسان فشار < ±0.05 مگاپاسکال). فناوری میکروفومینگ (چگالی: 0.9 گرم بر سانتیمتر مکعب، تغییر شکل دائمی فشاری < 5%).

ماژولهای لمسی انعطافپذیر

معیار فناوریپد ضربه گیر لولای سامسونگ گلکسی Z Fold (آزمایش شده برای ۱۰۰۰۰۰ بار تا شدن).

پیشرفتهای چشمگیر در مواد اولیهسیلیکون اصلاحشده با گرافن (رسانایی حرارتی تا 5W/m·K افزایش یافته است). سیلیکون خود ترمیمشونده (نرخ ترمیم میکروترکها > 90% در عرض 24 ساعت).

کاربردهای صنعت خودرو

سیستمهای آببندی هوشمند کابین خلبان

مورد تولید انبوهنوار آببندی دینامیک سقف پانورامای آسمان تسلا مدل Y.

چالشهای فرآیندقالبگیری انحنای پیوسته (شعاع انحنای تدریجی از 50 میلیمتر تا 800 میلیمتر). پایداری ابعادی در دماهای بسیار بالا (40- تا 150 درجه سانتیگراد) با ضریب انبساط حرارتی کمتر از 200ppm/°C.

مهر و موم های سیستم درایو الکتریکی

مشخصات فنی: آببندهای عایق سیستم ولتاژ بالای ۸۰۰ ولت (شاخص مقاومت ردیابی ≥ ۶۰۰ ولت).

راهکارهای موادسیلیکون پر شده با نیترید بور (مقاومت حجمی > 1×10¹⁵ Ω·cm). طراحی ساختار ساندویچی (لایه رسانا/لایه عایق/لایه محافظ به صورت همزمان قالبگیری شدهاند).

کاربردهای تجهیزات صنعتی

آببندی تجهیزات نیمههادی

الزامات سختگیرانه:

مقاومت در برابر خوردگی پلاسما (کاهش جرم کمتر از 0.1 میلیگرم پس از 10⁸ چرخه بمباران RF).

انتشار گاز بسیار کم (TML < 0.1%، CVCM < 0.01%).

راه حل:

لاستیک فلوئوروسیلیکون ترکیب شده با لاستیک پرفلوئوروپلیاتر برای اصلاح.

جذب و جداسازی غربال مولکولی (باقیمانده VOCs کمتر از 1 میکروگرم در گرم).

قطعات ماشین آلات فرآوری مواد غذایی

موانع صدور گواهینامه: FDA 21 CFR 177.2600 + EU 1935/2004.

نوآوریهای فرآیندی:

فناوری قالبگیری اسپری الکترواستاتیک بدون تماس.

تشخیص تفاوت رنگ آنلاین (ΔE < 0.5).

این نوآوریها، تطبیقپذیری شکلدهی پنوماتیک سیلیکونی را در صنایع مختلف، بهویژه در تجهیزات پزشکی، لوازم الکترونیکی مصرفی، کاربردهای خودرو و تجهیزات صنعتی برجسته میکند. پیشرفت مداوم در فناوری قالبگیری و خواص مواد، همچنان باعث پیشرفت در این زمینهها میشود و شکلدهی پنوماتیک سیلیکونی را به یک فرآیند حیاتی برای تولید با دقت بالا، بادوام و مقرونبهصرفه تبدیل میکند.

اثبات عملکرد قطعات با کیفیت هوافضا تولید شده توسط شکلدهی پنوماتیک سیلیکونی

سیستم اعتبارسنجی عملکرد محیطی شدید برای قطعات سیلیکونی با درجه هوافضا، نیازمند ایجاد یک چارچوب جامع چندبعدی است که شامل غربالگری مواد، شبیهسازی محیطهای شدید، تأیید عملکرد، پیشبینی طول عمر و گواهینامههای بینالمللی باشد.

این سیستم از طریق آزمایشهای دقیقی مانند چرخه خلاء حرارتی (-150 درجه سانتیگراد تا +200 درجه سانتیگراد)، فرسایش اکسیژن اتمی (5×10¹5 اتم بر سانتیمتر مربع) و شوک مکانیکی 1500G، همراه با مدل شتاب آرنیوس و نظریه انباشت آسیب خستگی، تضمین میکند که اجزای سیلیکونی در برابر تشعشعات اعماق فضا، نوسانات شدید دما و شرایط خلاء بالا مقاومت میکنند. انطباق با گواهینامه انتشار کم گاز ناسا (TML <1.0%)، بررسیهای مناسب بودن فضا ESA و استانداردهای هوانوردی DO-160G الزامی است و یک زنجیره داده حلقه بسته قابل ردیابی ایجاد میکند.

| دسته بندی تست | شرایط شبیهسازی شده | استانداردهای آزمون | معیارهای کلیدی عملکرد |

| چرخه حرارتی-خلاء | ۱۵۰- درجه سانتیگراد تا ۲۰۰+ درجه سانتیگراد، ۱۰⁻⁶ تور، ۱۰۰ سیکل | ECSS-Q-ST-70-02C | نرخ تغییر حجم <0.5% |

| فرسایش اکسیژن اتمی | ۵×۱۰¹⁵ اتم بر سانتیمتر مربع (معادل لئو) | ASTM E2089 | عمق فرسایش سطحی <10μm (SEM) |

| عملکرد آببندی دینامیکی | فشار چرخهای ۰→۱۰⁵ پاسکال، ۱۰⁶ چرخه | ایزو ۳۶۰۱-۳ | میزان نشتی <1×10⁻⁶ سی سی بر ثانیه (تست He) |

| آزمایش الکتریکی برودتی | تخلیه پایدار -180 درجه سانتیگراد +10 کیلوولت | بخش ۲۵ DO-160G | مقاومت ویژه حجمی >1×10¹⁴ Ω·cm |

| پیری ناشی از تابش | تابش اشعه گاما ۵۰۰ کیلوراد | ASTM D1879 | میرایی استحکام کششی <20% |

| اعتبارسنجی طول عمر | مدل آرنیوس (Ea=100kJ/mol) | MIL-HDBK-217F | طول عمر معادل >15 سال (ماموریت) |

نتیجه

شکلدهی پنوماتیک سیلیکونی دقت، دوام و انعطافپذیری بینظیری را ارائه میدهد و آن را برای طیف وسیعی از کاربردها ایدهآل میکند. چه برای دستگاههای پزشکی، چه برای قطعات الکترونیکی انعطافپذیر یا قطعات پیشرفته خودرو، این فناوری محصولات سفارشی با کیفیت بالا، جزئیات پیچیده و عملکرد قابل اعتماد را تضمین میکند.