La dureté Shore A est généralement le chiffre le plus visible sur une fiche technique de silicone, et l'un des plus mal compris.

De nombreuses équipes considèrent cela comme un simple choix entre une approche souple et une approche rigide :

- Lower Shore A = sensation plus douce

- Calibre Shore A plus élevé = meilleure durabilité

Dans les applications réelles, cette logique linéaire conduit souvent à des défaillances d'étanchéité, à des plaintes d'utilisateurs ou à des pièces qui vieillissent beaucoup plus vite que prévu.

La dureté Shore A n'est pas un attribut de performance unique.

Cela affecte simultanément sensation au toucher, étanchéité et durabilité à long terme, et ces effets s'exercent souvent dans des directions opposées.

Ce guide aide les ingénieurs à choisir la dureté Shore A du silicone appropriée pour les joints d'étanchéité, les garnitures et les produits de consommation.

Que mesure réellement la dureté Shore A (et que ne mesure-t-elle pas)

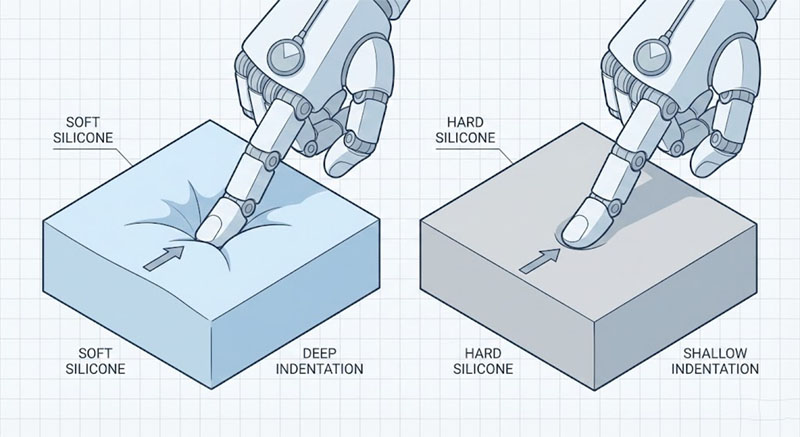

La dureté Shore A mesure la valeur d'un matériau. résistance à l'indentation localisée de courte durée dans des conditions standardisées.

Il peut vous indiquer :

- La sensation de douceur d'un matériau au premier contact

- Résistance relative à la pénétration de surface

C'est le cas pas vous le dire directement :

- La capacité d'un joint à maintenir le contact au fil du temps

- Capacité du matériau à se rétablir après une compression de longue durée

- Son comportement après vieillissement thermique ou cycles répétés

C’est pourquoi deux pièces en silicone ayant la même dureté Shore A peuvent avoir des performances très différentes en utilisation réelle.

Comment la dureté Shore A affecte sentir

Le terme « ressenti » est celui où la rive A est le plus souvent simplifiée à l'excès.

L'erreur courante

“ Les utilisateurs trouvent le niveau de difficulté trop élevé – baissons donc le niveau de la Côte A de 10 points. ”

À court terme, cela fonctionne souvent.

À long terme, cela crée fréquemment de nouveaux problèmes.

Que se passe-t-il réellement ?

- Rivage bas A (20–30A)

- Sensation initiale très douce

- Risque accru de “ tiraillement de la peau ” ou de perception collante

- La chimie de surface et le post-traitement ont un impact démesuré

- Côte centrale A (40–50A)

- Sensation perçue la plus stable au fil du temps

- Dérive plus lente de la perception de l'utilisateur

- Point d'équilibre commun pour les produits destinés aux consommateurs

- Haute Côte A (60A+)

- Ferme au premier contact

- On peut encore se sentir à l'aise dans des conceptions à parois minces

- Le toucher repose davantage sur la géométrie que sur la souplesse du matériau.

Point clé :

Le ressenti est le résultat de Rivage A × géométrie × état de surface, et pas seulement la dureté.

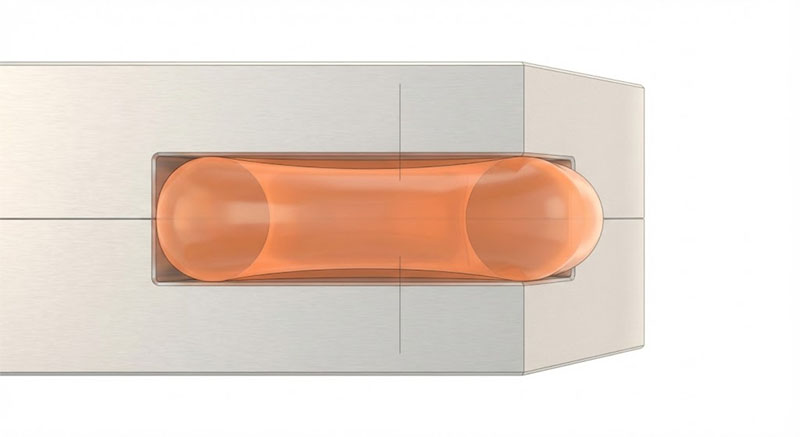

Comment la dureté Shore A affecte scellage

C’est là que la sélection Shore A réserve les surprises les plus coûteuses.

Intuition contre réalité

- Intuition : des joints plus souples sont meilleurs

- Réalité : Trop de laxisme conduit souvent à une défaillance prématurée.

L'étanchéité dépend en réalité de

- Compression atteinte

- récupération élastique au fil du temps

- Tolérance au désalignement et à la variation

Performances par plage de dureté

- Côte basse A

- Excellente étanchéité initiale

- Risque accru d'extrusion, de cisaillement ou de prise permanente

- La force d'étanchéité diminue rapidement sous l'effet de la chaleur ou du vieillissement.

- Côte centrale A

- Étanchéité à long terme la plus fiable

- Tolérance plus large à l'assemblage

- Gamme dominante pour les joints et les joints toriques

- Haute Côte A

- Nécessite une force d'assemblage plus élevée

- Maintient mieux l'étanchéité au fil du temps

- Préféré pour les applications dynamiques ou à haute pression

Règle générale :

La plupart des défaillances d'étanchéité ne sont pas dues à une dureté excessive, mais à une incapacité à se rétablir après compression.

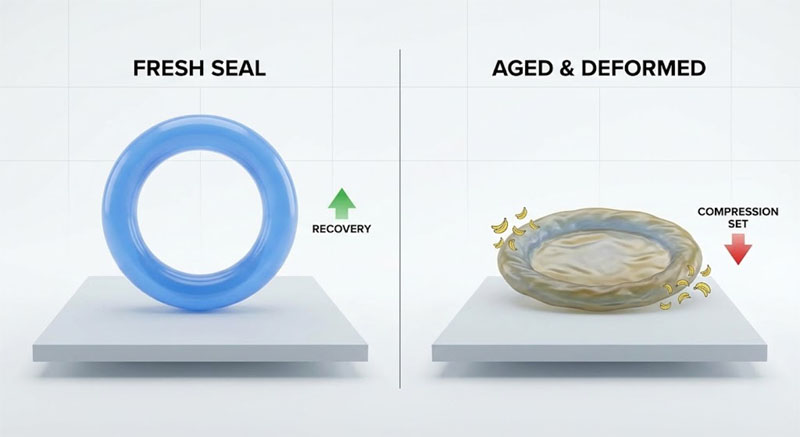

Comment la dureté Shore A affecte durabilité

La durabilité est le domaine où le comportement de Shore A devient non linéaire.

Deux idées fausses courantes

- Ce qui est plus dur dure toujours plus longtemps

- Les matières plus souples s'usent toujours plus vite.

Aucune des deux n'est tout à fait vraie.

Que se passe-t-il réellement ?

- Côte basse A

- Plus sujet aux fissures de fatigue

- Sensibilité accrue aux huiles, à la transpiration et aux produits de nettoyage

- récupération de forme plus lente

- Côte centrale A

- Meilleur équilibre entre résistance à la fatigue et élasticité

- Les effets du vieillissement sont plus prévisibles

- fenêtre de processus la plus large et la plus indulgente

- Haute Côte A

- Forte résistance à la déchirure et à l'extrusion

- Plus stable sous charges cycliques à haute fréquence

- Peut présenter une fragilité plus rapidement dans les conceptions à parois minces

La durabilité ne se résume pas à survivre à un cycle, mais à se comporter de manière acceptable par la suite. des centaines de milliers ou des millions cycles.

Étude de cas 1 : Défaillance du joint en silicone 30A dans les dispositifs portables

Application: Bague d'étanchéité pour dispositif portable

Choix initial : 30A (axé sur le confort)

Problèmes observés

- Défaillance du joint après 3 à 6 semaines

- Les utilisateurs se plaignent de déformation et d'adhérence.

Cause première

- Shore A trop faible pour une compression continue

- La température corporelle a accéléré la déformation permanente

Correction

- Dureté accrue à 45A

- Modification mineure de la géométrie de la section transversale

Résultat

- Aucune perte notable de confort perçu

- Durée de vie multipliée par plus de 4

Étude de cas 2 : Harder a réparé le joint, pas la fuite.

Application: récipient alimentaire réutilisable

Choix initial : 35A

Problèmes observés

- Fuite après utilisation d'eau chaude

- Perte de forme après des cycles répétés

Ajustement

- Dureté accrue à 55A

- Préchargement de compression ajouté

Résultat

- Étanchéité stable malgré les cycles de température

- Moins de plaintes des utilisateurs grâce à la réduction de la force de fermeture requise

Comment choisir correctement la dureté Shore A

Ne commencez pas par la dureté.

Commencez par répondre à ces questions :

- Quel est le mode de défaillance dominant ? Fuite, effondrement, fatigue ou autres désagréments ?

- Quel est l'état mécanique à long terme ? Compression continue, chargement cyclique, vieillissement thermique ?

- La géométrie peut-elle réduire les contraintes sur les matériaux ? Épaisseur de paroi, taux de compression, surface de contact ?

Le choix de la dureté doit être la dernière étape, et non la première.

Nous avons préparé un tableau ci-dessous qui résume les compromis typiques en matière de dureté Shore A pour les composants en silicone.

Tableau de sélection rapide de la dureté Shore A du silicone

| Chaîne Shore A | Sensation et perception de l'utilisateur | Comportement de scellement | Durabilité et vieillissement | Cas d'utilisation typiques | Risques de défaillance courants |

|---|---|---|---|---|---|

| 20–30A | Très doux, souple, confort initial élevé | Excellente étanchéité initiale, mauvaise récupération à long terme | Déformation rémanente rapide, risque de fissuration par fatigue | Produits pour nourrissons, poignées souples, interfaces à faible charge | Affaissement, aspect collant, perte d'étanchéité après vieillissement |

| 30–40A | Sensation douce mais plus contrôlée | Bonne étanchéité initiale, stabilité modérée | Sensible à la chaleur et à la compression continue | Joints d'étanchéité légers, pièces de consommation axées sur le confort | Diminution progressive de la force d'étanchéité, déformation |

| 40–50A | Équilibré et stable dans le temps | Étanchéité à long terme la plus fiable | Résistance optimale à la fatigue, vieillissement prévisible | Joints d'étanchéité, joints toriques, pièces d'usure, joints d'étanchéité pour produits de consommation | Généralement lié à la géométrie, et non aux matériaux |

| 50–60A | Sensation de fermeté, tout en restant souple dans les sections minces | Nécessite une force d'assemblage plus élevée et un joint stable. | Haute résistance à l'extrusion et à l'usure | Contenants réutilisables, joints d'étanchéité pour appareils électroménagers | L'assemblage force des plaintes si la géométrie est incorrecte |

| 60–70A | Réponse tactile dure et précise | Étanchéité renforcée une fois comprimée | Excellente résistance à la déchirure, peut fragiliser | Joints d'étanchéité dynamiques, systèmes à haute pression | Fragilité des parois minces, sensibilité à la tolérance |

La limite que la plupart des équipes ratent

La dureté Shore A est une mesure de variable système.

Cela change :

- Comment les utilisateurs perçoivent la qualité

- Comment les performances d'étanchéité se dégradent avec le temps

- Que l'échec soit progressif ou soudain

Lorsque Shore A se trompe, les problèmes apparaissent rarement immédiatement.

Elles apparaissent lors des phases de validation, des tests de vieillissement ou de l'utilisation par le client, alors que modifier la dureté est déjà coûteux.

C’est pourquoi la sélection Shore A met moins l’accent sur la douceur et davantage sur… comment l'ensemble du système se comporte au fil du temps.

Cliquez sur Dureté Shore A du silicone Si vous souhaitez en savoir plus sur les informations de base.