Il silicone è ampiamente considerato un termicamente stabile E non degradante materiale, in gran parte a causa della sua resistenza Spina dorsale Si-O. Sebbene la chimica sia fondamentalmente solida, questa convinzione spesso semplifica eccessivamente il comportamento effettivo del silicone negli ambienti industriali reali.

In pratica, la stabilità del silicone non è una costante del materiale. È un variabile dipendente dal processo—un problema che spesso viene gestito male quando i team equiparano “nessun danno visibile” a “nessun degrado funzionale”.”

Dal punto di vista produttivo, il silicone non subisce danni drastici. Si deteriora silenziosamente, attraverso cambiamenti nelle proprietà fisiche dovuti a fattori termici, volatili residui e disciplina post-polimerizzazione.

Perché il silicone sembra “termicamente indifferente”

Rispetto agli elastomeri organici come l'EPDM o la gomma nitrilica, il silicone non carbonizza, non si scioglie e non si liquefa se esposto a temperature elevate. Questa resilienza visiva porta a un presupposto ingegneristico comune:

Se la parte non si è deformata, non si è degradata.

Questa ipotesi è errata.

Come il calore degrada effettivamente il silicone

In caso di esposizione termica a lungo termine, la degradazione del silicone raramente comporta la scissione della catena. Invece, l'ossigeno attacca i gruppi metilici laterali, portando a aumenti involontari della densità dei legami incrociati.

- La struttura polimerica rimane intatta

- La parte mantiene la sua forma

- La conformità meccanica scompare silenziosamente

Una guarnizione può sembrare invariata dopo migliaia di ore di temperatura, ma perdere la sua capacità di tenuta a causa del ridotto recupero elastico.

Meccanismo di degradazione del silicone: deriva della densità di reticolazione

A differenza delle gomme organiche, la degradazione del silicone si manifesta come cambiamento nel comportamento fisico, non crollo materiale.

Gli effetti principali osservati nei test di produzione includono:

- Aumento della durezza

- Forza di rimbalzo ridotta

- Perdita di smorzamento delle vibrazioni

- Elevata compressione

Questi effetti sono graduali, cumulativi e spesso non vengono notati finché non si verifica un guasto sul campo.

Il ruolo del processo di produzione nella stabilità del silicone

Volatili non reagiti: il rischio nascosto

Uno dei fattori più trascurati che contribuiscono all'instabilità del silicone è la presenza di silossani residui a basso peso molecolare lasciato indietro dopo lo stampaggio.

Se queste sostanze volatili non vengono rimosse tramite un'adeguata post-polimerizzazione, rimangono intrappolate all'interno della matrice elastomerica.

In ambienti sigillati ad alta temperatura—come i sensori per autoveicoli o gli involucri medicali—ciò crea una strada per guasti a lungo termine.

Depolimerizzazione e l’effetto “morso alle spalle”

In presenza di calore e umidità, i silossani residui possono iniziare depolimerizzazione, spesso indicato come maldicenza.

Invece di rompersi visibilmente, le catene polimeriche:

- Ripiegarsi su se stessi

- Riformare i silossani ciclici

- Passare gradualmente a uno stato fluido

Questo fenomeno non è un fallimento del silicone come materiale, è un fallimento di controllo di processo, in particolare post-polimerizzazione insufficiente.

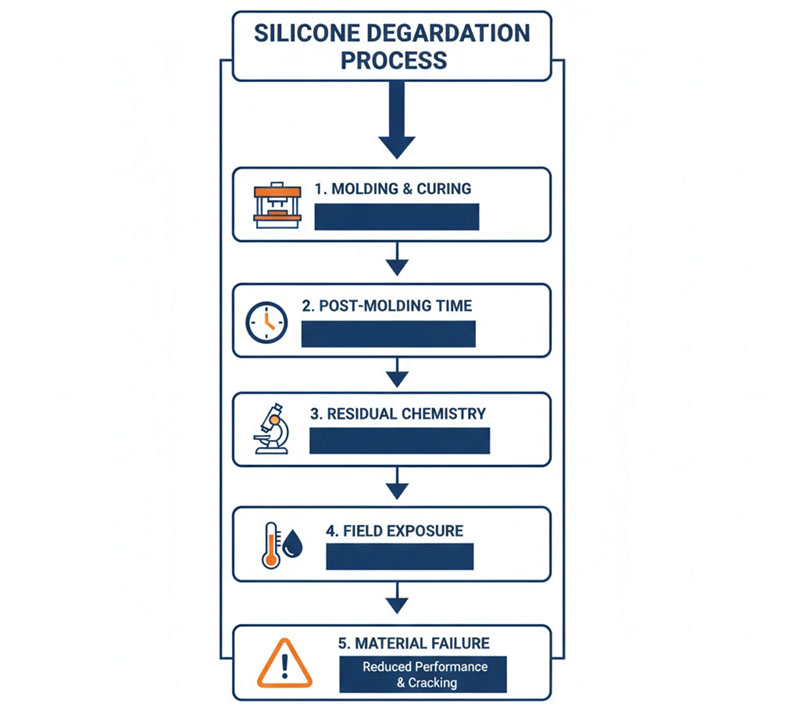

Catena di guasti tipica

- Stampaggio iniziale: La parte appare completa e dimensionalmente stabile

- Post-polimerizzazione abbreviata o saltata: Per risparmiare tempo o denaro

- La chimica residua rimane attiva: Volatili non eliminati

- Esposizione sul campo: Calore + umidità attivano la depolimerizzazione

- Guasto ritardato: Spesso 12-24 mesi di servizio

Come rilevare il degrado del silicone prima del guasto

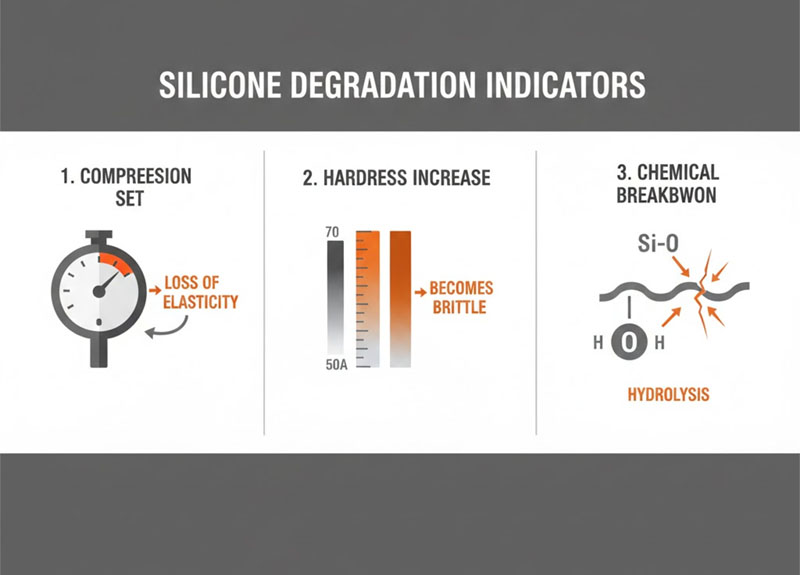

Quando si valutano le prestazioni del silicone a lungo termine, tre indicatori segnalano in modo affidabile che il materiale si sta avvicinando ai suoi limiti funzionali.

1. Aumento della compressione

Il modo più comune di guasto del silicone non è la rottura, ma perdita di forza di recupero.

- Le guarnizioni smettono di spingere indietro

- Le guarnizioni perdono la pressione di contatto

- La perdita avviene senza danni visibili

Nonostante la sua importanza, il compression set viene spesso sottovalutato nelle specifiche iniziali.

2. Scorrimento del durometro

Una parte in silicone stampata a 50 Shore A può gradualmente indurirsi 60–70 Shore A dopo una prolungata esposizione al calore.

All'aumentare della durezza:

- Le prestazioni di smorzamento diminuiscono

- L'isolamento dalle vibrazioni è compromesso

- Le forze dell'assemblea aumentano

3. Limiti di stabilità idrolitica

In ambienti ricchi di vapore o con elevata umidità, il Struttura portante Si-O-Si può essere suscettibile alla scissione idrolitica a meno che la formulazione non sia specificamente progettata per resistervi.

I componenti in silicone hanno una data di scadenza?

I polimeri siliconici stessi non “scadono”, ma additivi di lavorazione.

Nel corso di un periodo di 5-10 anni, plastificanti, ritardanti di fiamma o additivi speciali possono migrare in superficie, un fenomeno noto come fioritura.

Sebbene la fioritura non indichi necessariamente un fallimento, può alterare:

- Energia superficiale

- Coefficienti di attrito

- Prestazioni di assemblaggio automatizzate

Perché la post-polimerizzazione determina la longevità del silicone

Il silicone si comporta più come un materiale semi-inorganico che come una gomma convenzionale. La sua stabilità a lungo termine dipende meno dalla chimica del polimero grezzo e più da storia termica durante la produzione.

Se i volatili residui non vengono completamente rimossi tramite post-polimerizzazione controllata, la stabilità intrinseca del materiale è compromessa prima che la parte entri in servizio.

Punti chiave

- Il silicone non si guasta visibilmente, ma funzionalmente

- La stabilità termica dipende da controllo di processo, non solo legami Si-O

- I volatili residui sono il principale fattore di degradazione a lungo termine

- La post-polimerizzazione non è facoltativa; definisce le prestazioni sul campo

- Il set di compressione, la deriva della durezza e l'idrolisi sono le vere condizioni al contorno

La stabilità del silicone non è garantita solo dalla selezione del materiale. È progettata, o persa, durante la produzione.