あらゆるシリコンプロジェクトは不確実性から始まります。明確なプロセス計画がなければ、品質問題や手戻りは避けられません。

プロセス ウィンドウを確立して検証することで、シリコン製品が安定した品質と一貫したパフォーマンスでプロトタイプから量産に移行できるようになります。

初めてのシリコーン成形プロジェクトを担当した際、早期のプロセス定義が後の時間を節約することを学びました。要件の凍結からPPAPまで、各ステップを通して、最終製品が設計意図と品質目標を満たすという確信が築かれていきます。

要件の凍結と CTQ の定義?

シリコーン製造における遅延の多くは、要件の不明確さが原因です。仕様が曖昧だと、エンジニアリングと製造の間の期待値の不一致につながることがよくあります。

要件を固定し、CTQ (重要品質特性) を定義することで、プロセス ウィンドウ開発の基盤が確立されます。

プロジェクトの開始時には、デザインチームと共に機能目標を測定可能なCTQ(品質目標)へと落とし込みます。例えば、赤ちゃん用おしゃぶりの場合、CTQには乳首の硬さ、フラッシュの厚さ、プラスチックリングへの接着強度などが挙げられます。

CTQを定義する手順

| ステップ | アクション | 出力 |

|---|---|---|

| 1 | 設計図面を確認する | 主要な側面を特定する |

| 2 | パフォーマンス目標について話し合う | 測定可能な指標を定義する |

| 3 | リスク評価(FMEA)を実施する | CTQを優先する |

| 4 | 凍結要件 | 検証のための文書ベースライン |

CTQが確定すると、ツール設計、プロセスパラメータの検討、品質検査計画の策定をCTQに基づいて行います。この段階以降の設計変更は、トレーサビリティを維持するために正式なレビューが必要となります。

DOE とプロセスパラメータウィンドウ?

管理された実験がなければ、プロセスの限界は不明のままです。推測に頼ると、品質のばらつきやセットアップ時間の長引く問題が生じます。

実験計画法 (DOE) は、シリコン成形に影響を及ぼす主要な要因を特定し、安定した生産のためのプロセス ウィンドウを定義します。

キャビティ間でバリ制御が一定でなかったプロジェクトを覚えています。射出速度、金型温度、硬化時間について構造化されたDOE(実験計画法)を実行した結果、射出速度を遅くし、金型温度を高くすることで流動性が安定し、バリが大幅に減少することを発見しました。

DOE構造の例

| パラメータ | テスト範囲 | 最適値 | インパクト |

|---|---|---|---|

| 金型温度(℃) | 130~170 | 155 | 硬化と収縮に影響する |

| 射出速度(%) | 40~90 | 60 | 空気の閉じ込めを制御 |

| 硬化時間(秒) | 30~90 | 60 | サイクルタイムと硬度のバランスをとる |

DOEの後、各パラメータについて正常域、警告域、規格外域を設定します。これらの範囲がプロセスウィンドウを定義します。オペレーターは機械を正常域内に設定する必要がありますが、警告域に逸脱した場合はレビューを実施します。

PPAP と量産検証?

プロセス承認はラボサンプルのみに頼ることはできません。生産条件下での検証済み実行のみが、ウィンドウの堅牢性を証明するものです。

生産部品承認プロセス (PPAP) は、定義されたプロセスがすべての仕様を満たす一貫した部品を生産できることを確認します。

シリコーン成形におけるPPAPには、能力調査、管理計画、寸法検証が含まれます。あるお客様が試作金型から4キャビティ生産への移行を支援した際には、均一性を確保するために、各キャビティの能力指数(Cpk)を検証しました。

シリコン部品の典型的なPPAP成果物

| 書類 | 目的 |

|---|---|

| プロセスフローチャート | 材料の積み込みから梱包までのすべてのステップをマッピングします |

| 管理計画 | パラメータ、CTQ、対応計画を一覧表示します |

| 能力調査(Cpk/Ppk) | プロセスの安定性を証明する |

| 初回品目検査(FAI) | 寸法適合性を確認 |

PPAP の実行が成功すると、ツールとプロセスの安定性が検証されるだけでなく、進行中の生産監査の基準にもなります。

測定とサンプリング計画?

不適切なサンプリングや測定頻度は、真の問題を隠蔽します。明確な計画があれば、データが真のプロセスを反映していることが保証されます。

測定およびサンプリング計画は、データの収集、分析、およびプロセス変動の制御に使用する方法を定義します。

あるプロジェクトでは、部品を10個ごとにしか測定していなかったため、収縮ドリフトの初期兆候を見逃してしまいました。計画を修正し、毎回の最初の5個の部品を測定するようにしたところ、ヒーター制御の変動という根本原因を早期に発見することができました。

サンプリング計画の例

| 生産段階 | サンプルサイズ | 頻度 | 検査の種類 |

|---|---|---|---|

| 最初の記事 | キャビティあたり5個 | 各金型セットアップ | フルディメンション |

| 進行中 | 1時間あたり3個 | 連続 | 主要CTQのみ |

| 最終監査 | 1ロット10個 | 各バッチ | 視覚 + 機能 |

FAQ: サンプル サイズの選択方法は?

サンプルサイズはプロセスの安定性とリスクレベルに依存します。新しい金型や不安定なプロセスの場合、サンプル数が多いほど変動をより迅速に特定できます。プロセスが安定したら、統計的管理限界(例:Cp/Cpk ≥ 1.67)に基づいてサンプリング数を減らすことができます。

変更とリスク管理?

たとえ小さな変更であっても、プロセスの挙動が変化する可能性があります。正式な管理がなければ、製品の一貫性が損なわれる可能性があります。

変更およびリスク管理システムにより、調整やサプライヤーの変更によって検証済みのプロセスが損なわれることがなくなります。

シリコンニップルのプロジェクト中に、検証なしに顔料のサプライヤーを変更しました。硬化速度が低下し、ショートショットが発生しました。それ以来、私は変更を行う前に必ず正式な変更レビューを実施するようにしています。

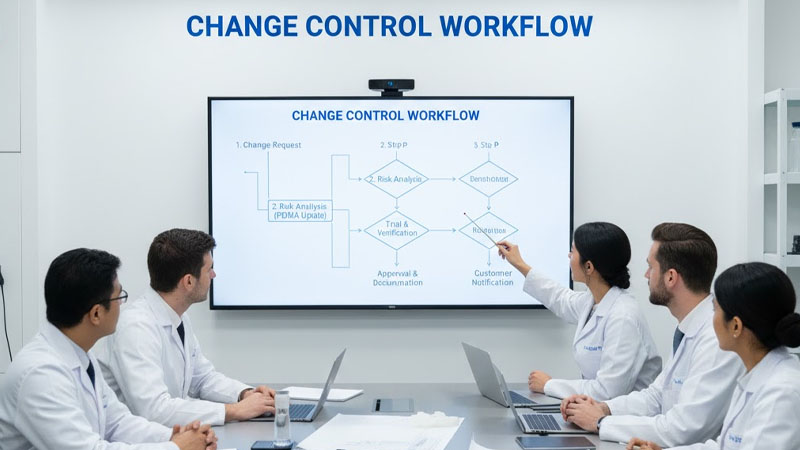

変更管理ワークフロー

| ステップ | 説明 | 責任 |

|---|---|---|

| 1 | 変更要求の提出 | プロセスエンジニア |

| 2 | リスク分析(FMEA更新) | 品質とエンジニアリング |

| 3 | 試験と検証 | 生産 |

| 4 | 承認と文書化 | 管理 |

| 5 | 顧客通知 | プロジェクトマネージャー |

リスク管理とは、変更を避けることではなく、責任を持って変更を管理することです。承認された変更には、CTQとプロセス能力を再確認するための検証計画を含める必要があります。

結論

シリコン生産プロセスを安定化する準備はできていますか?

提出する 臨界寸法 そして パフォーマンス指標 受け取る カスタム管理計画案 プロセスエンジニアリングチームより 瑞洋シリコーン.