シリコンシートを切るのは簡単そうに見えますが、端のほつれや歪みにより、製品の品質が静かに損なわれる可能性があります。

シリコンシートを切断する際に端のほつれや歪みを防ぐには、適切な工具を使用し、刃を清潔に保ち、シートを安定させ、温度を制御し、切断方法をシートの厚さに合わせてください。

裁断ミスは、無駄、遅延、そして製品ロットの不良につながる可能性があります。私は、微細なエッジの欠陥が高級製品にさえ影響を与えるのを目の当たりにしてきました。こうしたコストのかかるミスを回避するための最も効果的な方法を見ていきましょう。

シリコンシートの端が切断中にほつれたり歪んだりするのはなぜですか?

ほつれや歪みは、生産がスムーズに進んでいるように見えるときによく見られますが、欠陥は後になって現れます。

ほつれや歪みは、切断中にシリコンシートが動いたり、刃が鈍っていたり間違っていたり、あるいは熱によって材料が変形したりすると発生します。

シリコンは柔軟性があり、ゴムのような性質を持っています。そのため、使いやすいのですが、きれいに切るのは難しいです。切る際にわずかに伸びてしまうからです。刃が鈍いと、シートを切るのではなく引っ張ってしまいます。摩擦やレーザーによる熱によって、刃先が歪んでしまうこともあります。

以前、何百枚ものベビー用ランチョンマットをレーザーカッターでカットしていたことがあります。ビームの温度を確認しなかったのです。その結果、半数のロットで端が波打ってしまいました。再製作に丸1週間もかかってしまいました。

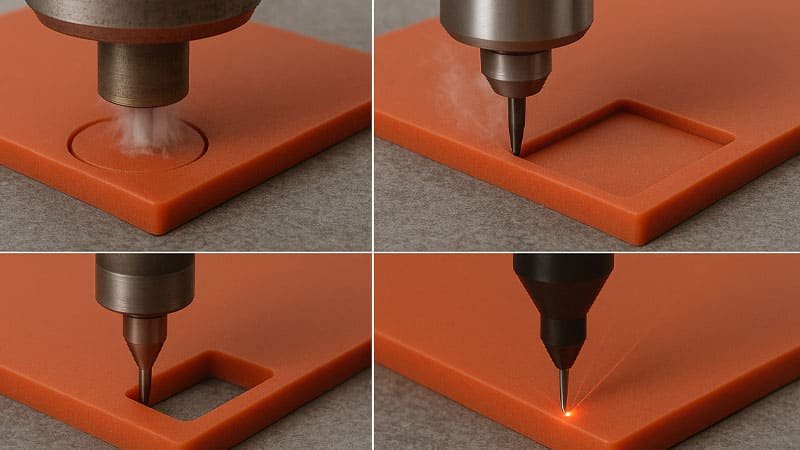

シリコンシートに最適な切断方法はどれですか?

厚さ、硬さ、必要な精度に応じて、より効果的な方法が異なります。

シリコンシートのきれいなエッジ加工には、ダイカット、ウォータージェットカット、CNCカットが最適です。レーザーカットでは、エッジの歪みを防ぐために精密な制御が必要です。

長所と短所を分析してみましょう。

| 方法 | 最適な用途 | ほつれのリスク | 注記 |

|---|---|---|---|

| ダイカット | 薄型から中型のシート、高速生産 | 低い | 鋭くきれいなダイが必要 |

| ウォータージェット切断 | 厚手のシートや重ねたシート | 非常に低い | 熱がなく、非常に正確 |

| CNC切断 | 複雑な形状、厳しい公差 | 低い | 遅いが正確 |

| レーザー切断 | 細部までこだわった少量生産 | 中高 | 冷却が必要、端が焦げる可能性がある |

| 手作業による切断 | 試作品または少量生産 | 高い | 強力なサポート層のみ |

厚手のパッドにはウォータージェット方式を採用しました。これにより、不良品が80%削減され、バッチ間の品質の一貫性も向上しました。

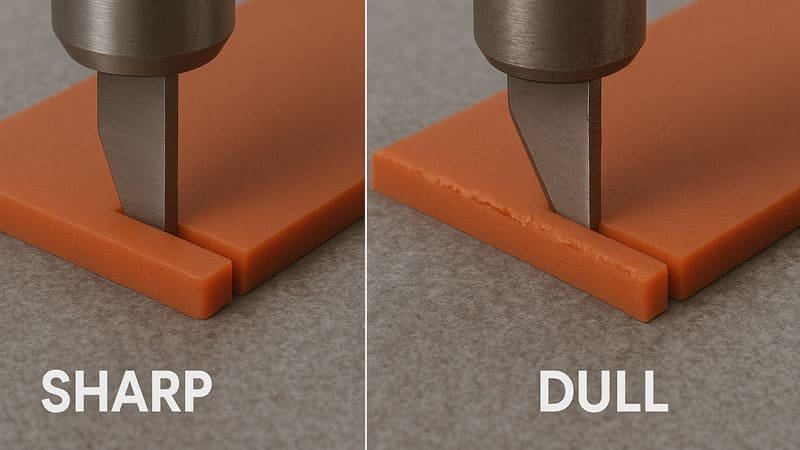

ブレードの状態はシリコンの切断にどのような影響を与えますか?

刃はただ切るだけではなく、シリコンをきれいにスライスしたり引き裂いたりします。

鋭く滑らかな刃は摩擦とスライス圧力を最小限に抑え、シリコンを切る際の抵抗やエッジの破れを防止します。

鈍い刃は切るのではなく、押し潰してしまいます。そのためシリコンが伸びて、ギザギザになってしまいます。刃先が少しでも傷ついてしまうと、精度が損なわれる可能性があります。私はシフトの開始時に必ず刃の状態を確認しています。ロータリーカッターに一つでも傷がついてしまうと、誰も気づかないうちに複数の刃先がほつれてしまうのです。

刃を頻繁に交換するのはコストがかかるように思えるかもしれませんが、材料を廃棄したり、歪んだ刃を修理したりするよりもはるかに安価です。

エッジの歪みにおいて温度はどのような役割を果たしますか?

熱は静かに起こり、目に見えないこともよくありますが、シリコンは簡単に変形してしまいます。

切断中に過度の熱が発生するとシリコンが柔らかくなり、端が歪んだり、溶けたり、丸まったりする原因になります。

レーザーカッター、高速刃物による摩擦、あるいは加熱された表面との長時間の接触によって、シリコーンの熱安定性を超える温度に上昇する可能性があります。シリコーン製品の中には、わずか200℃で変形し始めるものもあります。

切れ味を鮮明に保つため、レーザー加工機に外付けの空気冷却装置を設置する必要がありました。手作業で切断する場合は、涼しく日陰の場所で切断し、刃を直射日光に当てないようにすることをお勧めします。

切断中にシリコンシートをどのようにサポートしますか?

動いているシートや支えのないシートでは、きれいにカットすることは推測になってしまいます。

シートを適切に安定化させることで、ずれ、伸び、折り曲げを防ぎ、正確で一貫したカットを実現します。

シリコンは重く、特に大きなロールの場合は垂れ下がりやすいです。十分な支えがない状態で切ると、材料が片側に引っ張られ、刃が軌道から外れてしまうことがあります。

薄いシートを扱うときは、バキュームベッドか粘着マットを使用します。厚いシートの場合は、クランプも役立ちます。カットパス全体をしっかりと支えることが、安定した仕上がりを得るための最善の方法です。

シートの厚さは切断技術にどのように影響しますか?

厚いシリコンにはパワーが必要です。薄いシートにはコントロールが必要です。

破れや端の崩れを防ぐために、切断技術はシリコンの厚さに合わせて調整する必要があります。

薄いシート(2mm未満)の場合は、鋭利な刃物やレーザー加工機が効果的ですが、速度と安定性が必要です。厚いシート(5mm以上)の場合は、ダイカットの深さが十分でない場合があります。ウォータージェット加工やCNCフライス加工の方が適しています。

一度、10mmのシートをダイカットしてみたのですが、半分切れて半分破れてしまいました。それ以来、ツールを選ぶ前に必ず厚さを評価するようにしています。厚さを正しく評価することで、滑らかなエッジとエッジが完全に潰れるエッジの違いが生じるのです。

カットする前に従うべきベストプラクティスは何ですか?

準備をすれば時間が節約できます。準備を怠るとミスにつながります。

きれいなエッジを確保し、エラーを減らすために、切断する前にシリコンシートを清掃、測定、安定させてください。

毎回のカットセッションの前に行う準備チェックリストは次のとおりです。

- シートをきれいにする – ほこりや油は摩擦を妨げ、刃の飛びを引き起こします。

- シートを平らにする – ロールのカールにより、端が不均一になる場合があります。

- 道をマークする – 薄くて汚れないマーカーまたはデジタルガイドを使用します。

- テストカット – 必ず最初に小さな角を切ります。

- シートを安定させる – マット、クランプ、または真空ホールドを使用します。

- 刃/工具を確認してください – 鋭く、きれいであることを確認してください。

これらの手順には10~15分かかる場合がありますが、後続の品質管理にかかる時間を何時間も節約できます。

加工後のカット品質を検査するにはどうすればいいですか?

最終チェックが終わるまでカット作業は終わりません。

シリコンシートの切断品質を確認するには、滑らかなエッジ、一貫した形状、焦げ跡がないことを確認します。

各バッチの少なくとも10%を目視と手作業で確認することをお勧めします。エッジを触ってみてください。滑らかなエッジは、きれいで柔らかな線に感じられます。ほつれたエッジは、ギザギザに感じられます。細かい部分には拡大鏡を使用してください。

マイクロバブルやエッジカールが見られる場合は、多くの場合、過熱の可能性があります。すぐに設定を再確認してください。以前、カールの問題を無視したために、後日、クライアントからロット全体が拒否されたことがありました。

結論

シリコンの切断時に端のほつれを防ぐには、準備、適切なツール、一貫した検査が重要です。