複雑な形状と精密なディテールを備えたシリコン製品の製造に興味がありますか? シリコン空気圧成形(SPF)がその解決策です。

シリコン空気圧成形の利点と用途を探り、他の成形プロセスと比較することで、どの方法がお客様のニーズに最適かを理解するのに役立ちます。

シリコン空気圧成形とは

シリコーン空気圧成形は、空気圧を利用してシリコーン材料を成形するプロセスです。このプロセスでは、液状シリコーンを金型に注入します。その後、空気圧を加えてシリコーンを金型の細部や隙間にまで押し込み、材料が目的の形状に成形されるようにします。空気圧の強さと方向を制御することで、シリコーンが金型に均一に充填され、気泡や欠陥の発生を防ぎます。

この方法は、複雑な形状や小型の部品の製造に特に有効です。高い精度と効率性を実現します。シリコーン空気圧成形は、精度と一貫性が極めて重要な医療機器、電子シール、自動車部品の製造に広く使用されています。

シリコン空気圧成形の需要が拡大するハイエンド市場

いくつかのハイエンド市場では、シリコーン空気圧成形の需要が高まっています。中でも医療業界は際立っています。この技術は、フレキシブルインプラントや精密な手術器具といった高度な部品の製造に利用されています。これらの部品は安全性、柔軟性、そして正確性が求められるため、医療業界では需要が伸びています。

次に、航空宇宙分野からの関心が高まっています。航空機システム向けの軽量で耐熱性のあるシリコン部品が求められており、航空機の高度化に伴い、このニーズは高まっています。

ソフトロボティクス分野も大きな市場です。企業は、グリッパーやアクチュエーターなどの柔軟なロボット部品にシリコーン空気圧成形を採用しています。この市場は、ロボット工学の革新が進むにつれて急速に拡大しています。

ついに、高級消費財も参入し始めています。スマートウォッチのストラップのような高級ウェアラブル製品は、スタイルと快適性のためにこの手法を採用しています。これらの市場は、シリコン空気圧成形が他では得られない品質と精度を実現しているため、成長を続けています。

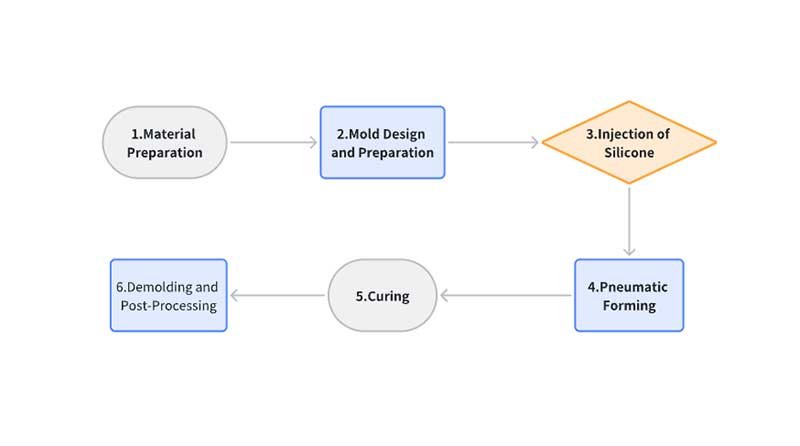

シリコーン空気圧成形のプロセス

- 材料の準備

最初のステップは適切な材料を選ぶことです。通常は液状シリコーンゴム(LSR)です。このシリコーンは優れた流動性と接着性を備えているため、複雑な金型形状への充填が容易です。液状シリコーンは通常、使用前に気泡を除去し、均一性を確保するために処理されます。これには、混合、脱ガス、加熱などの処理が含まれる場合があります。

- 金型設計と準備

金型の設計は重要なステップです。製品の要件に基づいて適切な金型が作成されます。金型は通常、アルミニウムやスチールなどの耐熱金属で作られます。金型の表面は、シリコーンが硬化後に容易に取り外せるように、滑らかで欠陥のない状態にする必要があります。

- シリコンの注入

型が完成したら、液状シリコーンを注入します。この工程では、シリコーンが型に均一に充填され、気泡が入らないように精密な制御が求められます。注入量と速度は型のサイズと形状に合わせて厳密に制御され、スムーズで効率的なプロセスを実現します。

- 空気圧成形

シリコーンを注入した後、空気圧をかけることで、シリコーンが金型の隅々まで充填されます。空圧システムは、圧縮空気またはガスを金型内に送り込みます。この圧力によってシリコーンが微細な部分や隙間まで充填され、均一な分布が確保されます。空気圧を制御することで、気泡や欠陥の発生を防ぎ、滑らかで高品質な仕上がりを実現します。

- 硬化

その後、シリコーンは熱で硬化されます。温度と時間を厳密に管理することで、シリコーンが完全に硬化し、耐久性、弾力性、耐熱性を備えるようになります。通常、硬化プロセスはシリコーンの種類と製品の厚さに応じて数分から数時間かかります。

- 脱型と後処理

硬化後、シリコーン製品は金型から取り出されます。製品を傷つけないよう、慎重に取り出す必要があります。金型から取り出された製品は、後工程に送られます。これには、余分な材料のトリミング、表面の欠陥チェック、製品の品質検査などが含まれます。最終チェックでは、製品が要求された仕様を満たしていることを確認します。

液状シリコーン射出成形との比較

シリコーン空気圧成形(SPF)と液状シリコーン射出成形(LIM)は、高精度シリコーン製品の製造に広く用いられる2つの技術です。どちらの方法も、医療機器、自動車部品、家電製品など、様々な業界で採用されていますが、それぞれ独自の特徴を持っています。

SPF プロセスは、超薄壁と複雑な形状を作成できることで知られていますが、LIM は材料の無駄が少ない高速生産に優れています。

次の表は、これら 2 つのプロセスの違いを示しており、企業が製品要件に基づいて最も適切な方法を選択するのに役立ちます。

| 比較ディメンション | シリコン空気圧成形(SPF) | 液状シリコーン射出成形(LIM) |

| 成形原理 | 圧縮空気がシリコーンの流れを駆動する | スクリュー注入充填+加熱加硫 |

| 金型温度 | 160~180℃(局所勾配制御) | 180~200℃(均一温度制御) |

| 圧力範囲 | 0.2~2.0 MPa(動圧制御) | 15~30 MPa(一定高圧) |

| サイクルタイム | 90~150秒(冷却と排出を含む) | 45~80秒(高速加硫) |

| 壁の厚さの制限 | 0.08 mm(極薄部で有利) | 0.3 mm(せん断熱制御により制限) |

| フロー長比(L/T) | 250:1(複雑なチャネルでも強力な浸透性) | 150:1(高粘度限界) |

| 材料廃棄率 | 3-5%(コールドランナー残留物) | 1-2%(ホットランナー閉ループ制御) |

シリコーン空気圧成形の用途

| 応用分野 | 使用事例 |

| 医療・ヘルスケア | 低侵襲デバイス:シリコン心臓閉塞シール |

| バイオニック臓器モデル:手術用シリコン血管ネットワーク | |

| 家電 | 防水シール:TWSイヤホン用シーリングリング |

| フレキシブルタッチモジュール:Samsung Galaxy Z Foldヒンジバッファーパッド | |

| 自動車産業 | スマートコックピットシール:ルーフ用ダイナミックシーリングストリップ |

| 電動駆動システムシール:高電圧絶縁シール | |

| 産業機器 | 半導体装置シール:耐プラズマシール |

| 食品機械部品:食品グレードシリコーン部品 |

医療およびヘルスケアアプリケーション

低侵襲医療機器

アプリケーション例: 心臓閉塞用シリコーンシーリング膜(厚さ:0.1mm±5μm)

技術革新多段圧力制御技術(0.05~0.8MPaの勾配圧力)により、超薄肉成形を均一に実現します。金型表面にプラズマ活性化処理を施すことで、離型剤残留物を除去し、ISO 10993生体適合性規格に準拠しています。

市場の状況メドトロニックやボストン・サイエンティフィックなどの大手企業がハイエンド市場を独占しており、国内交換率は 15% 未満です。

バイオニック臓器モデル

アプリケーション例: 外科手術トレーニング用のシリコン血管ネットワーク(模擬血栓構造を含む)。

プロセスイノベーション犠牲層技術:水溶性コアモールドは複雑なキャビティの形成を容易にします。多様な硬度の複合成形(ショア硬度20A~50Aの勾配)。

民生用電子機器アプリケーション

防水シーリング部品

代表的な製品: TWS イヤホン用のシリコン製音響シーリング リング (IPX8 防水等級)。

プロセスパラメータ0.3mmの極細注入口充填(圧力変動:±0.05MPa未満)。マイクロ発泡技術(密度:0.9g/cm³、圧縮永久変形:5%未満)。

フレキシブルタッチモジュール

技術ベンチマーク: Samsung Galaxy Z Fold ヒンジ バッファー パッド (100,000 回の折りたたみテスト済み)。

材料のブレークスルーグラフェン改質シリコーン(熱伝導率5W/m·K)。自己修復シリコーン(24時間以内の微小亀裂修復率90%以上)。

自動車産業向けアプリケーション

スマートコックピットシーリングシステム

量産事例: テスラ モデル Y パノラマ スカイ ルーフ ダイナミック シーリング ストリップ。

プロセスの課題:連続曲率成形(R50mmからR800mmまでの緩やかな曲率半径)。熱膨張係数<200ppm/°Cで、極度の温度範囲(-40°Cから150°C)でも寸法安定性を維持。

電動駆動システムシール

技術仕様:800V高電圧システム絶縁シール(耐トラッキング指数≧600V)。

マテリアルソリューション窒化ホウ素充填シリコーン(体積抵抗率>1×10¹⁵Ω·cm)。サンドイッチ構造設計(導電層/絶縁層/シールド層を一体成形)。

産業機器アプリケーション

半導体装置のシーリング

厳しい要件:

プラズマ腐食耐性(10⁸ RF 衝撃サイクル後の質量損失 < 0.1 mg)。

超低ガス放出(TML < 0.1%、CVCM < 0.01%)。

解決:

フルオロシリコーンゴムとパーフルオロポリエーテルゴムを改質して配合したゴムです。

分子ふるい吸着および脱型(VOC残留物<1μg/g)。

食品加工機械部品

認証の障壁: FDA 21 CFR 177.2600 + EU 1935/2004。

プロセスイノベーション:

非接触静電噴霧脱型技術。

オンライン色差検出(ΔE < 0.5)。

これらのイノベーションは、医療機器、家電製品、自動車用途、産業機器など、様々な業界におけるシリコーン空気圧成形の汎用性を浮き彫りにしています。成形技術と材料特性の継続的な進歩はこれらの分野の進歩を牽引し続けており、シリコーン空気圧成形は高精度、耐久性、そして費用対効果の高い製造においてますます重要なプロセスとなっています。

シリコーン空気圧成形による航空宇宙グレード部品の性能実証

航空宇宙グレードのシリコン部品の極限環境性能検証システムには、材料スクリーニング、極限環境シミュレーション、機能検証、寿命予測、国際認証を含む包括的な多次元フレームワークを確立する必要があります。

このシステムは、熱真空サイクル(-150℃~+200℃)、原子状酸素浸食(5×10¹⁵ atoms/cm²)、1500Gの機械的衝撃といった厳格な試験に加え、アレニウス加速モデルと疲労損傷蓄積理論を組み合わせることで、シリコン部品が深宇宙放射線、極端な温度変動、高真空条件に耐えられることを保証します。NASAの低アウトガス認証(TML <1.0%)、ESAの宇宙適合性審査、DO-160G航空規格への準拠が必須であり、追跡可能な閉ループデータチェーンが確立されています。

| テストカテゴリ | シミュレーション条件 | 試験基準 | 主要業績評価基準 |

| 熱真空サイクリング | -150°C~+200°C、10⁻⁶ Torr、100サイクル | ECSS-Q-ST-70-02C | 体積変化率 <0.5% |

| 原子酸素侵食 | 5×10¹⁵原子/cm²(LEO換算) | ASTM E2089 | 表面侵食深さ <10μm (SEM) |

| ダイナミックシール性能 | 0→10⁵ Paの周期的圧力、10⁶サイクル | ISO 3601-3 | 漏れ率 <1×10⁻⁶ cc/秒 (Heテスト) |

| 極低温電気試験 | -180°C +10kV持続放電 | DO-160G セクション25 | 体積抵抗率 >1×10¹⁴ Ω·cm |

| 放射線老化 | 500kradのγ線照射 | ASTM D1879 | 引張強度減衰 <20% |

| 寿命検証 | アルレニウスモデル(Ea=100kJ/mol) | MIL-HDBK-217F | 同等の寿命 >15 年 (ミッション) |

結論

シリコン空気圧成形は、比類のない精度、耐久性、柔軟性を備え、幅広い用途に最適です。医療機器、フレキシブルエレクトロニクス、先進的な自動車部品など、あらゆる用途において、この技術は精緻なディテールと信頼性の高い性能を備えた高品質なカスタムメイド製品を実現します。