メーカーは、プロジェクトに適した寸法のシリコンシートを見つけるのに常に苦労しています。カスタムサイズの注文は生産の遅延を引き起こし、不適切な厚さの使用は製品の不具合や材料の無駄につながります。

工業用シリコンシートは、通常、厚さ0.5mmから20mm、標準幅は1000mmと1200mmです。シートの長さはロールストックで5mから10m、プレカットシートは1000mm×1000mmと1200mm×1200mmの寸法で提供されます。

長年にわたり、数え切れないほどの産業分野のお客様にシリコーン材料を供給してきた経験から、効率的なプロジェクト計画には標準寸法の理解が不可欠であることに気づきました。お客様の特定の用途に適した適切な判断を下せるよう、一般的な厚さとサイズについてご説明いたします。

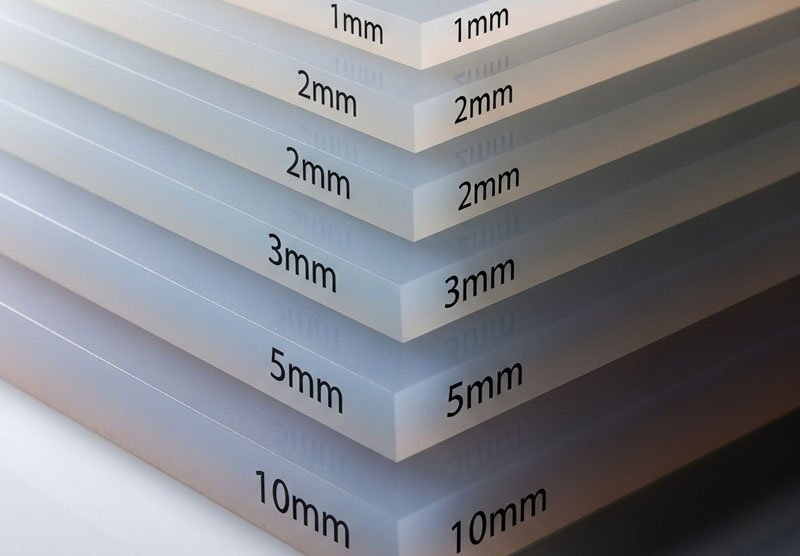

工業用シリコンシートにはどのような厚さのオプションがありますか?

エンジニアはしばしば不適切な板厚を選択し、結果として材料の過剰使用や性能不足に陥ります。このよくあるミスは、コストの増加や製品の潜在的な故障につながります。

標準シリコンシートの厚さは、極薄0.5mmから高強度20mmまで幅広く取り揃えています。最も多く在庫されている厚さは1mm、2mm、3mm、5mm、10mmで、特殊な用途向けに段階的に厚みを調整することも可能です。

最適な厚さを見つける

適切な厚さのシリコンシートを選ぶことは、あらゆる産業用途において最も重要な決定事項の一つです。昨年、Little Steps Baby Careのジョンが新しいベビー用品ラインを開発していた頃、一緒に仕事をした時のことを覚えています。彼は当初、哺乳瓶ウォーマーのガスケット用に5mmのシートを注文していましたが、2mmのシートでより少ない材料で最適な圧縮力が得られることを発見しました。

厚さの選択は、圧縮抵抗、柔軟性、断熱性といった性能特性に直接影響します。一般的な厚さの範囲と、その典型的な用途を以下に示します。

極薄シート(0.5mm~0.8mm)

これらの繊細なシートは、最小限のスペースと高い柔軟性が求められる用途に最適です。電気絶縁材、薄型ガスケット、メンブレンスイッチなどに最適です。取り扱いには注意が必要ですが、凹凸のある表面への優れた追従性を備えています。

標準薄板(1mm~2mm)

これは当社で最も人気のある厚さの範囲であり、産業用販売の約40%を占めています。これらのシートは柔軟性と耐久性のバランスに優れており、一般的なガスケット、シール、保護ライニングなどに広く使用されています。切断や成形が容易でありながら、信頼性の高い性能を提供します。

中厚シート(3mm~5mm)

より高い圧縮抵抗と耐久性が求められる用途には、中厚シートが最適です。振動減衰、クッション用途、そしてより厳しいガスケット要件を満たす用途で広く使用されています。これらのシートは、優れた柔軟性を維持しながら、優れた機械的特性を備えています。

| 厚さ | 代表的なアプリケーション | 圧縮特性 |

|---|---|---|

| 0.5mm~0.8mm | 電気絶縁材、薄いガスケット | 最小限の圧縮抵抗、高い柔軟性 |

| 1mm~2mm | 一般的なガスケット、シール、ライニング | 適度な圧縮力、優れた柔軟性 |

| 3mm~5mm | 振動減衰、クッション | 優れた圧縮耐性、適度な柔軟性 |

| 6mm~10mm | 耐久性の高いシール、衝撃保護 | 高い圧縮抵抗、限られた柔軟性 |

| 12mm~20mm | 特殊なクッション性と優れた断熱性 | 最大の圧縮抵抗、最小限の柔軟性 |

厚手シート(6mm~10mm)

これらの堅牢なシートは優れた圧縮耐性を備え、高負荷シール、衝撃保護、そして十分な厚みが必要な用途に最適です。薄いシートに比べ柔軟性は劣りますが、過酷な環境下でも優れた耐久性を発揮します。

極厚シート(12mm~20mm)

特殊な用途向けに特別に設計されたこれらの極厚シートは、最大限の圧縮耐性と断熱性を備えています。高圧シール、高断熱、そして大量の材料が必要となる特殊なクッション用途に広く使用されています。

これらの標準範囲を超える厚さのカスタム仕様も特注にて承りますが、通常は最小数量の要件と長いリードタイムが必要となります。ほとんどの産業用途において、標準厚さは性能と可用性の最適なバランスを実現します。

標準シート寸法は材料の使用率とコストにどのような影響を与えますか?

標準外のシリコンシートサイズを注文すると、多くの場合、材料の無駄が多くなり、コストが上昇します。多くのバイヤーは、標準寸法で作業することで15-30%の費用を削減できることに気づいていません。

標準的なシリコンシートは、通常、幅1000mmと1200mm、ロール長は5~10mで供給されます。プレカットシートは、一般的に1000mm×1000mmと1200mm×1200mmの寸法で提供されており、特定の要件に合わせてカスタムカットサービスも提供しています。

材料効率の最大化

標準的なシリコンシートの寸法を理解することで、長年にわたりお客様の材料費を数千ドルも削減してきました。最近、900mm x 900mmのシートをカスタムカットで発注していた製造会社にコンサルティングを行いました。そこで、標準的な1000mm x 1000mmのシートに合わせてカットパターンを再設計することで、材料の無駄を22%削減し、全体的なコストを大幅に削減することができました。

シリコンシートは通常、標準幅の連続生産工程で製造され、ロールストックとして販売されるか、標準シートサイズに切断されます。これらの寸法は、生産効率と材料利用率を考慮して最適化されています。

標準ロールストック寸法

ロールストックは、大量生産のお客様にとって最も経済的な選択肢であり、カスタムカットの柔軟性も最大限に発揮します。標準ロール幅は以下のとおりです。

- 1000mm(39.37インチ) – 一般的な産業用途で最も一般的な幅

- 1200mm(47.24インチ) – 大規模な用途や、複数の小さな部品をより効率的に切断する場合に適しています

- 915mm(36インチ) – ヤードポンド法を使用する地域では一般的

ロールの長さは通常5メートルから10メートルで、ほとんどの産業用サプライヤーでは10メートルロールが標準です。一部の特殊な厚みについては、製造上の制約により、より短いロール長さしか提供できない場合があります。

プレカットシートの寸法

利便性と小規模な用途のために、標準寸法のプレカットシートが用意されています。

| シートサイズ | 一般的な用途 | 可用性 |

|---|---|---|

| 1000mm×1000mm | 一般産業用、中型ガスケット | 高 – 在庫品 |

| 1200mm×1200mm | 大型ガスケット、工業用カーテン | 高 – 在庫品 |

| 500mm×500mm | 小型部品、サンプルテスト | 中程度 – 一般的なカットサイズ |

| 2000mm×1000mm | 大型ガスケット、機器ライニング | 限定 – 特別注文 |

カスタムサイズオプション

標準寸法は最も経済的ですが、カスタム サイズ サービスはいくつかの方法で利用できます。

- 工場での切断 – 大量注文の場合、メーカーは生産中にカスタム幅にカットすることができます

- 販売代理店サービス – 多くのサプライヤーがカスタム寸法の切断サービスを提供しています

- ウォータージェット切断 – 複雑な形状や厳しい公差に対応する精密切断

- ダイカット – 同一部品の大量生産に経済的

シリコンシートを必要とするプロジェクトを計画する際は、標準寸法から逆算して最も効率的なカッティングパターンを決定することを常にお勧めします。このアプローチは無駄を最小限に抑え、カスタム寸法を注文する場合と比較して、プロジェクト全体のコストを15~30%削減できる場合が多くあります。

シリコンシートの許容差と寸法安定性に影響を与える要因は何ですか?

製造工程と材料特性により、シリコンシートには寸法のばらつきが生じます。これらの公差を理解していないと、エンジニアは組み立て時に適切にフィットしない部品を設計してしまうリスクがあります。

標準的なシリコンシートの厚さ公差は、3mm未満のシートでは±10%、それ以上の厚いシートでは±5%です。幅と長さの公差は、通常±1%から±2%の範囲ですが、プレミアムグレードや特殊な用途では、より厳しい公差もご用意しております。

現実的な期待に基づいたエンジニアリング

シリコンシートの寸法公差を理解することは、エンジニアリングプロジェクトの成功に不可欠です。設計者がシリコン素材の自然なばらつきを考慮せずに正確な寸法を指定してしまう事例を数多く見てきました。記憶に残る例としては、ある医療機器メーカーが0.01mmの精度でガスケットを設計したところ、標準的なシリコンシートの製造ではそのような厳しい公差を維持できないことが判明したケースがあります。

シリコンはエラストマー材料であるため、いくつかの要因により寸法にばらつきが生じます。

製造プロセスの影響

製造方法は寸法安定性と許容差に大きな影響を与えます。

- カレンダー加工 – この一般的なプロセスは、原料シリコーンを精密ローラーに通すことでシートを製造します。効率的ですが、薄いシートの場合、厚さの許容差は通常±10%となります。

- 圧縮成形 – この方法はより厳しい許容誤差 (±5%) を実現できますが、コストが高く、通常は特殊な用途に使用されます。

- 押し出し – 主に薄板の連続生産に使用され、一般的な許容範囲は ±8-12% です。

材料配合要因

特定のシリコン配合は寸法安定性に直接影響します。

| 処方タイプ | 寸法安定性 | 代表的なアプリケーション |

|---|---|---|

| 汎用 | 適度 | 標準工業用ガスケット |

| 高デュロメーター(70+ショアA) | 良い | 精密部品、構造部品 |

| 強化(グラスファイバー/布) | 素晴らしい | 重要なシーリング、寸法安定性 |

| フォーム/スポンジ | 貧乏から普通 | クッション、重要でない寸法 |

標準許容範囲の期待値

実際のエンジニアリングの目的上、これらの許容範囲は業界標準を表します。

- 厚さ許容差:

- 3mm以下のシート:±10%

- シート3mm~10mm: ±5-7%

- 10mm以上のシート:±5%

- 幅/長さ許容差:

- 標準グレード: ±1-2%

- プレミアムグレード: ±0.5-1%

- 平坦度/反り:

- 標準グレード:長さ2-3%

- プレミアムグレード:長さ1%

シリコンシートを用いた部品を設計する際には、これらの公差を仕様に組み込むことを常にお勧めします。より厳しい公差が求められる用途では、精密研磨などの二次加工により、±3%の厚さ公差を実現できますが、追加コストがかかります。

また、シリコン材料は温度変化によって寸法が変化する可能性があることも考慮することが重要です。シリコン材料の典型的な熱膨張係数は1℃あたり2~4×10^-4です。これは、温度変化が大きい用途では特に重要です。

結論

コスト効率の高いプロジェクト計画には、標準的なシリコンシートの厚さと寸法を理解することが不可欠です。一般的なサイズ(厚さ0.5~20mm、標準幅1000~1200mm)を使用することで、廃棄物を最小限に抑え、コストを削減し、産業用途の期待通りの性能を確保できます。