O silicone é conhecido por sua versatilidade, usado em indústrias desde automotivas até dispositivos médicos. Mas quando se trata de escolher o tipo certo de silicone, a dureza Shore é um fator-chave. Por quê? Porque afeta diretamente a flexibilidade, durabilidade e desempenho do material em aplicações específicas. Entender a dureza Shore certa para seu projeto pode significar a diferença entre sucesso e fracasso.

A dureza Shore é uma medida da resistência de um material à indentação. No silicone, essa propriedade determina o quão flexível ou rígido o material será. Quanto maior a dureza Shore, mais resistente o material é à deformação. Por outro lado, menor dureza Shore significa que o material é mais macio e flexível.

O que é dureza Shore do silicone?

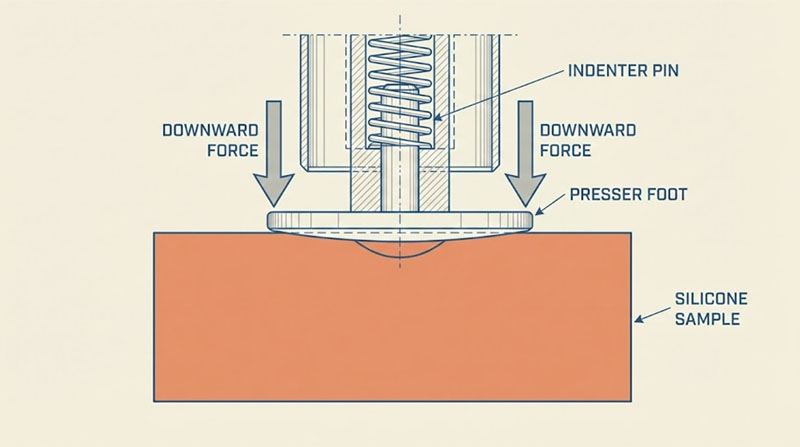

A dureza Shore é determinada usando um dispositivo conhecido como durômetro. Esta ferramenta aplica uma força específica ao silicone e mede a profundidade da indentação resultante. A medição é expressa em várias escalas, cada uma adequada para diferentes tipos de materiais.

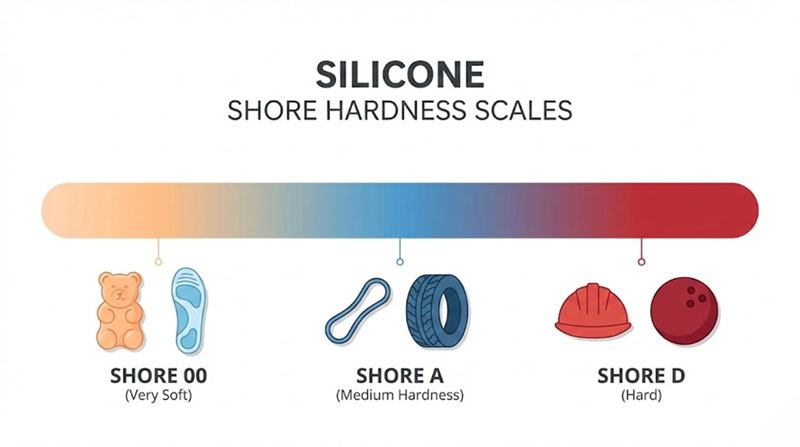

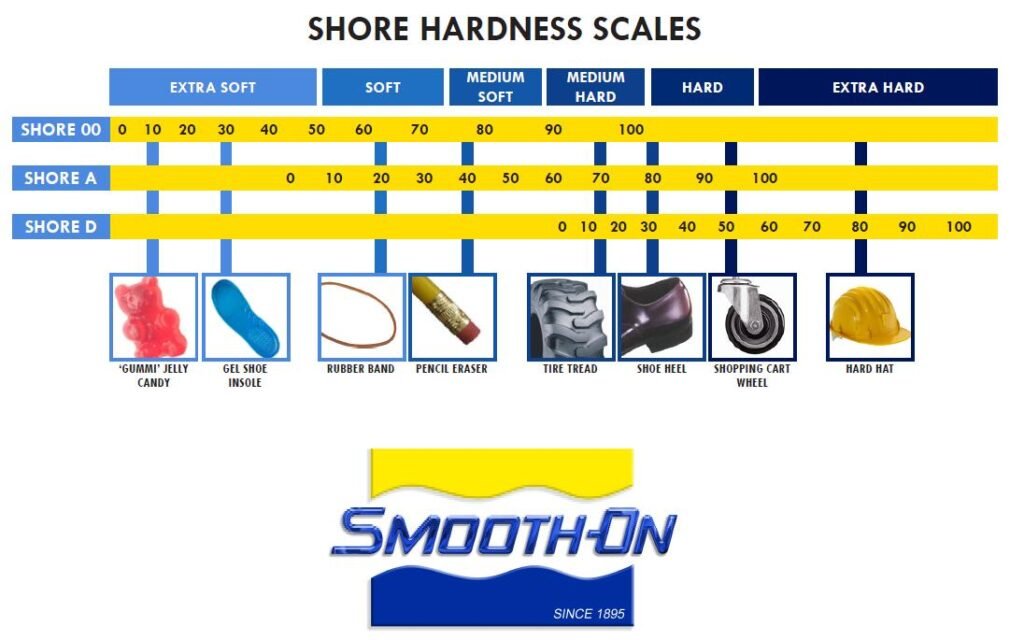

Escala Shore OO

A escala Shore OO é reservada para materiais muito macios, como géis e espumas. Esta escala mede a maciez de silicones que exigem alta flexibilidade e propriedades de amortecimento. Produtos como soft grips, estofamento ou certos implantes médicos são testados na escala Shore OO para garantir sua maciez e desempenho.

Escala Shore A

A escala Shore A é usada para medir a dureza de materiais mais macios. Ela é comumente aplicada a silicones usados em produtos que exigem flexibilidade, como vedações, juntas e certos dispositivos médicos. Essa escala ajuda os fabricantes a garantir que esses materiais mais macios terão um desempenho eficaz em suas aplicações pretendidas.

Escala Shore D

A escala Shore D é projetada para materiais mais duros. Essa escala é normalmente usada para silicones que precisam ser mais rígidos e duráveis, como aqueles usados em componentes estruturais ou aplicações industriais. A escala Shore D garante que esses materiais mais duros possam suportar maiores tensões e manter sua integridade ao longo do tempo.

Como a dureza Shore afeta as aplicações de silicone?

A dureza Shore desempenha um papel vital na determinação da adequação do silicone para várias aplicações em diferentes indústrias. Veja como ela impacta alguns setores-chave:

Indústria automobilística

Na indústria automotiva, o silicone com dureza Shore média a alta é crucial para componentes como vedações e juntas. Essas peças devem suportar temperaturas e pressões extremas, exigindo um material que ofereça durabilidade e resistência à deformação.

Campo médico

Na área médica, silicones mais macios com menor dureza Shore são frequentemente preferidos. Esses materiais são ideais para implantes e cateteres, onde flexibilidade e biocompatibilidade são essenciais. A maciez garante o conforto do paciente, mantendo as características de desempenho necessárias.

Indústria de eletrônicos

Na indústria eletrônica, a dureza Shore do silicone influencia seu uso em componentes de isolamento e proteção. O silicone com a dureza apropriada garante que as peças eletrônicas sejam protegidas de fatores ambientais, como umidade e poeira, mantendo a flexibilidade necessária.

Produtos de consumo

Para produtos de consumo, a dureza Shore correta pode melhorar a sensação tátil, a durabilidade e o desempenho geral de itens como utensílios de cozinha e produtos de cuidados pessoais. A versatilidade do silicone permite que ele seja adaptado às necessidades específicas de cada categoria de produto.

Quais fatores afetam a precisão da dureza Shore?

Vários fatores-chave podem influenciar a precisão das medições de dureza Shore. Entender esses fatores é essencial para obter resultados confiáveis, especialmente ao comparar diferentes produtos de silicone.

Espessura da amostra

A espessura da amostra de silicone é crítica. Se o material for muito fino, as leituras podem ser imprecisas, pois o durômetro pode não se encaixar totalmente no material. Uma espessura padrão de pelo menos 6 mm é recomendada para garantir medições precisas.

Condições de temperatura

A temperatura desempenha um papel significativo na precisão da dureza Shore. O teste deve ser conduzido a uma temperatura padrão de 23 ± 2 °C. Desvios dessa temperatura podem fazer com que o material endureça ou amoleça, levando a resultados distorcidos.

Velocidade de aplicação da força

A velocidade na qual a força é aplicada com o durômetro também pode introduzir variabilidade. Aplicar a força muito rápido ou muito devagar pode afetar a profundidade da indentação, resultando em leituras inconsistentes. Manter uma velocidade de aplicação consistente é crucial para medições precisas.

Como o silicone se compara a outros materiais?

Ao selecionar materiais para seu projeto, é crucial considerar como o silicone se compara a outras opções, como elastômeros termoplásticos (TPE) ou metais. A dureza Shore desempenha um papel significativo neste processo de tomada de decisão. Para ajudar a ilustrar as diferenças, aqui está uma tabela de comparação:

| Material | Dureza Shore | Resistência química | Estabilidade de temperatura | Flexibilidade | Formulários |

|---|---|---|---|---|---|

| Silicone | Varia (Costa A, D, OO) | Superior | Excelente (ampla gama) | Alto | Selos, juntas, dispositivos médicos, eletrônicos |

| TPE (Elastômeros Termoplásticos) | Varia (Costa A, D) | Moderado | Bom (alcance limitado) | Moderado a alto | Tubulações, vedações, produtos de consumo |

| Metais | Alto (Rígido) | Limitado | Excelente (faixa estreita) | Baixo (Rígido) | Componentes estruturais, peças mecânicas |

Como você pode ver, o silicone geralmente se destaca em resistência química e estabilidade de temperatura, mantendo suas propriedades em uma ampla gama de condições. Isso o torna ideal para aplicações onde durabilidade e flexibilidade são cruciais. Em contraste, o TPE oferece boa flexibilidade, mas pode não ter um desempenho tão bom em condições extremas. Os metais, embora fortes e rígidos, não têm a flexibilidade que muitas aplicações exigem, tornando o silicone uma escolha melhor onde elasticidade e resiliência são necessárias.

Como escolher a dureza correta do silicone?

Escolher a dureza correta do silicone não é aleatório. Depende de como o produto será usado, da sensação que ele deve proporcionar e de como precisa ser fabricado. Assim como escolher solas de sapato. Algumas precisam amortecer, outras precisam dar suporte.

Aqui está um guia para escolher a dureza correta com base em diferentes usos.

Produtos de contato com a pele: priorizando a sensação de “amigo da pele”

Para produtos que entram em contato com a pele, conforto e segurança vêm em primeiro lugar.

A dureza do silicone recomendada geralmente fica entre 10A e 40A, às vezes até tão macia quanto Shore 00.

Produtos para bebês, como chupetas, mordedores e aspiradores nasais, geralmente usam silicone na faixa de 20 A a 30 A. Essa maciez imita a sensação da pele e garante segurança e conforto para a boca e a pele delicadas dos bebês.

Dispositivos médicos, como cateteres, máscaras respiratórias e revestimentos protéticos, têm uma faixa de dureza mais ampla, de 10 A a 50 A, dependendo de sua função. Por exemplo, cateteres geralmente requerem uma maciez em torno de 20 A para proporcionar flexibilidade, enquanto revestimentos protéticos podem precisar de até 50 A para oferecer suporte leve. Alguns adesivos ultramacios para cicatrizes utilizam até silicone Shore 00 para atingir a máxima maciez e se adaptar perfeitamente à pele.

Dispositivos vestíveis, como pulseiras de smartwatch e pontas de fones de ouvido, geralmente ficam entre 30 A e 50 A. Essa faixa equilibra conforto e estabilidade — muito macios podem parecer soltos, enquanto muito duros podem causar desconforto.

Bens de consumo diário e utensílios de cozinha: equilibrando função e sensação

Bens de consumo diário e utensílios de cozinha exigem silicone que seja prático, durável e confortável de usar.

A faixa de dureza recomendada para esses produtos geralmente fica entre 40A e 70A.

Utensílios de cozinha como espátulas, formas para assar e tampas geralmente usam silicone de 40 A a 60 A. Essa faixa é resistente o suficiente para lidar com tarefas de mexer e cozinhar, além de flexível o suficiente para facilitar o uso. As formas também precisam liberar os alimentos com facilidade e manter seu formato.

Protetores de dispositivos, incluindo capas para celulares e tablets ou capas para controles remotos, geralmente se enquadram na faixa de 40 A a 60 A. Esse nível de dureza oferece maciez suficiente para absorção de choque e aderência, além de ser firme o suficiente para manter a forma.

Itens domésticos como cabos de escova de dentes, jogos americanos e tampas de copos variam de 40 A a 70 A, dependendo da aderência, textura e suporte necessários.

Aplicações Industriais: Enfatizando Desempenho e Adaptação Ambiental

O silicone industrial precisa suportar pressão, calor, vibração e desgaste.

A dureza recomendada aqui varia de 50A a 90A, com Shore D usado para peças mais rígidas.

Vedações como anéis de vedação, juntas e tiras de vedação geralmente apresentam dureza entre 50 A e 70 A. Elas precisam da dureza correta para manter uma vedação firme sob pressão e evitar vazamentos, sendo preferível uma dureza mais alta para ambientes agressivos.

Almofadas e amortecedores geralmente ficam entre 50 A e 65 A, oferecendo maciez suficiente para absorver choques e permanecendo fortes o suficiente para resistir à deformação.

Os materiais de isolamento de cabos e encapsulamento elétrico variam muito em dureza, dependendo de sua função, mas se concentram no isolamento, na resistência ao calor e na durabilidade.

Rolos industriais e correias transportadoras geralmente exigem dureza de 70A ou superior, às vezes até Shore D, para fornecer excelente resistência, resistência à abrasão e estabilidade sob cargas pesadas.

Componentes Estruturais e Materiais Compósitos: Dureza para Suporte

Quando o silicone faz parte de uma estrutura ou é aplicado em camadas com outros materiais, ele deve permanecer firme e estável.

Para essas aplicações, a dureza recomendada é 70A ou superior, ou Shore D.

Botões rígidos ou keycaps precisam oferecer feedback tátil claro e durabilidade, normalmente usando silicone com dureza entre 70A e 85A.

Os componentes de suporte interno exigem dureza ainda maior, geralmente entre 80A e 90A, ou Shore D, para manter a forma e resistir às forças.

Para sobremoldagem de silicone em ferramentas ou dispositivos, a dureza depende da aderência e da função necessárias. Cabos de ferramentas geralmente utilizam silicone com dureza entre 60A e 80A, equilibrando conforto com resistência e durabilidade.

Por que os padrões da indústria são importantes?

Aderir aos padrões da indústria como ASTM D2240 para testes de dureza Shore garante consistência e confiabilidade nos resultados. Esses padrões fornecem diretrizes para preparação de espécimes, condições de teste e interpretação de dados. Seguir esses protocolos ajuda os fabricantes a garantir que seus produtos de silicone atendam aos critérios de desempenho necessários, reduzindo o risco de falha do produto. A conformidade com esses padrões não é apenas uma prática recomendada — é uma necessidade em indústrias onde a segurança e o desempenho são essenciais.

Conclusão

Entender a dureza Shore do silicone é essencial para selecionar o material certo para seu projeto. Ela influencia tudo, da flexibilidade à durabilidade, impactando o sucesso de sua aplicação. Ao seguir os padrões da indústria e garantir medições precisas, você pode otimizar sua seleção de material para obter os melhores resultados.

Temos outro artigo sobre Dureza Shore A do silicone: efeitos na sensação ao toque, vedação e durabilidade.