Soos die wêreldwye vraag na silikoonitems groei, soek vervaardigers en handelsmerke voortdurend na innoverende maniere om hul produkte bemarkbaar te maak. Om op silikoonprodukte te druk is 'n manier om 'n beroep op verbruikers te maak, as gevolg van die vermoë om unieke patrone en logo's te skep.

Hierdie artikel sal die belangrikste silikoondruktegnieke bekendstel.

Wat is silikoondruk?

Silikoondruk is 'n tegniek om op silikoon te druk, wat hoofsaaklik in produklogo's, etikette en patrone gebruik word. Hierdie proses kan gedetailleerde en hoë kwaliteit afdrukke op silikoon skep.

Hier is die gewildste tegnieke om op silikoonrubber te druk:

Die volgende tabel bied 'n duidelike vergelyking van algemene silikoondruktegnieke, wat jou help om vinnig te identifiseer watter proses die beste by jou produkbehoeftes pas.

| Druk tegniek | Geskikte Oppervlak | Kleurprestasie | Duursaamheid | Patroonkompleksiteit |

| Silikoon skerm druk | Plat of effens geboë | Enkel of twee kleure | Hoog | Laag |

| Silikoon Pad druk | Geboë, onreëlmatig | Enkele of beperkte kleure | Medium | Medium |

| Silikoon digitale inkjetdruk | Plat of effens geboë | Volkleur, gradiënte | Medium | Baie hoog |

| Silikoon Dispensering | Plat of ingeboude areas | Enkele of beperkte kleure | Baie hoog | Laag tot medium |

| Silikoon hitte-oordrag druk | Plat of effens geboë | Volkleur, gradiënte | Hoog | Hoog |

| Silikoon wateroordragdruk | Komplekse 3D-oppervlaktes | Volledige omslag, spesiale effekte | Medium | Hoog |

| Silikoon lasermerk | Plat of geboë | Slegs monochroom | Baie hoog | Medium |

| Bosselering | Plat of eenvoudige vorms | Geen kleur nie | Baie hoog | Laag |

| Reliëfdruk | Plat of eenvoudige vorms | Geen kleur nie | Baie hoog | Laag |

| In-vorm versiering | Inspuitgietonderdele | Volkleur, gradiënte | Baie hoog | Baie hoog |

| Spuitdrukwerk | Komplekse vorms | Enkel- of basiese kleure | Laag | Laag |

Tipes druktegnieke vir silikoonprodukte

1.Silikoon skerm druk

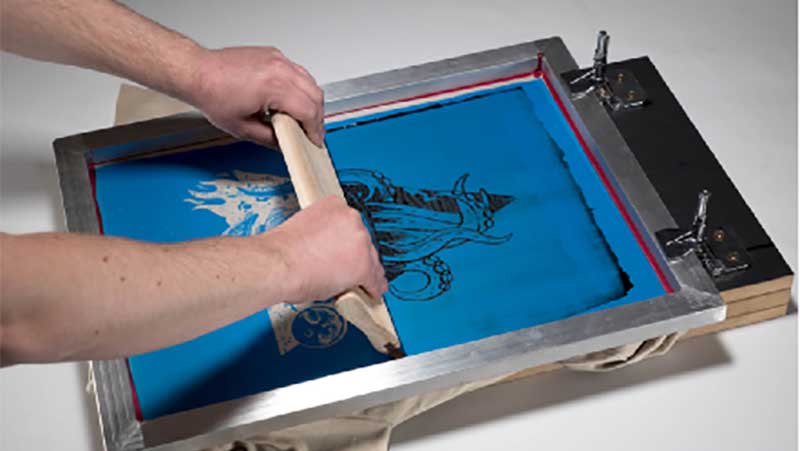

Proses verduideliking

Silikoonskermdrukproses moet 'n gaasskerm maak volgens die patroonontwerp, en gooi die gemengde silikoon spesiale ink in die maasskerm. Deur herhaalde skraap met 'n squeegee, word die ink eweredig op die oppervlak van die silikoonproduk deur die maas oorgedra.

Geskikte toepassings

Silikoonskermdruk word wyd gebruik in kombuisware, silikoonhorlosiebande en ander produkte. Dit word hoofsaaklik gebruik vir groot-area plat of effens geboë oppervlaktes, en geskik vir enkel-kleur of twee-kleur patroon massaproduksie.

Voordele

- Volwasse proses: Silikoonskermdruk is 'n eenvoudige en stabiele operasie, geskik vir massaproduksie en hoë produksiedoeltreffendheid.

- Sterk adhesie: Ink en silikoon kombineer nou, wat patroon krapbestand, slytvast en lang lewensduur maak.

- Helder kleure: Dit kan volle druk effek en goeie kleur uitdrukking bereik.

Dis voordele

- Beperk tot plat oppervlaktes: Dit is hoofsaaklik van toepassing op plat of effens geboë silikoonprodukte en nie geskik vir onreëlmatige oppervlaktes nie.

- Nie geskik vir veelkleurige nie: Veelkleurige drukwerk moet veelvuldige maasskerms gebruik, wat tydrowend en duur tot gevolg het.

2.Silicon Pad Drukwerk

Proses verduideliking

Die tampondrukproses produseer eerstens die patroon wat op 'n bord gedruk moet word, sodat 'n bord met ingeboude beelde van die ontwerp geskep word. Dan sal die plaat met ingeboude beelde met ink gevul word, en die silikoonkussing word op die plaat gedruk en opgelig om die inkpatroon na die silikoonkussing te bring. Daarna dra die silikoonkussing inkpatroon oor na die oppervlak van die silikoonproduk.

Geskikte toepassings

Silikoon-drukwerk is baie geskik vir drukwerk op silikoon speelgoed, knoppies en elektroniese toebehore, veral geskik vir onreëlmatige, geboë oppervlaktes en komplekse strukture van silikoonprodukte.

Voordele

- Aanpasbaarheid: Silikoonblokdruk is geskik vir komplekse geboë oppervlaktes, ongelyke silikoonprodukte.

- Fyn en duidelike drukwerk: Klein patrone, klein lettertipes, goeie detailprestasie en duidelike patroonrande kan goed bereik word.

- Lae toerusting koste: Die masjienbelegging is koste-effektief, sodat dit geskik is vir klein en mediumgrootte massaproduksie.

Dis voordele

- Klein drukarea: Dit is nie geskik vir groot-area patroon druk, maklik beperk deur die grootte van die silikoon pad.

- Swak ink: Die drukinklaag is dun, maklik om kleur te verloor en te dra in die langtermyn gebruik.

- Nie geskik vir veelkleurige nie: Veelkleurige patroondrukproses is ingewikkeld.

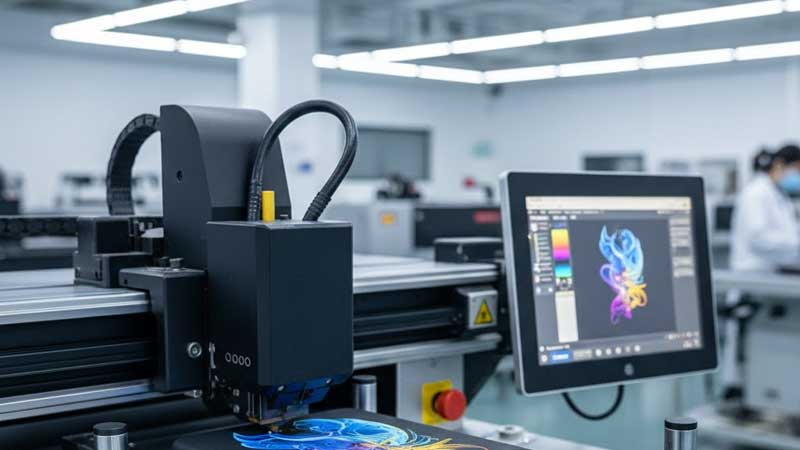

3.Silikoon digitale inkjetdruk

Proses verduideliking

Silikoon digitale inkjet druk is 'n hoë-presisie druk proses sonder die behoefte aan plaat maak. Hierdie proses gebruik 'n gespesialiseerde drukker om ink akkuraat op die oppervlak van die produk te spuit, wat die ontwerp van die patroon voorstel wat deur rekenaarsagteware gelei word.

Geskikte toepassings

Die tegnologie word hoofsaaklik toegepas op silikoonfoonhouers, armbande, digitale bykomstighede en ander produkte wat hoë presisie en kleurvolle patrone vereis. Gepersonaliseerde aanpassing, klein bondelproduksie en komplekse patroonontwerp kan maklik deur hierdie tegnologie hanteer word.

Voordele

- Nie nodig vir plaatmaak nie: Rekenaar direk beheer van die spuitstuk om patroon te skep, en dit is geskik vir klein bondel, gevarieerde style en persoonlike aanpassing.

- Hoë definisie: Dit ondersteun multi-kleur gradiënt, komplekse patrone, sterk detail uitdrukking en duidelike beeld.

- Kort siklus tyd: Tyd vir hierdie tegnologie om die produk te verwerk is min.

Dis voordele

- Duur toerusting: Die hoë koste van drukkers en gespesialiseerde silikoon-ink lei tot 'n groot voorafbelegging.

- Slegte adhesie: Hierdie tegnologie vereis 'n hoë vlak van silikoonoppervlakbehandeling, of die produk is geneig tot kleurverlies of afskilfering.

4. Silikoon-uitdeelproses

Proses verduideliking

Silikoon-resepteerproses gebruik 'n masjien om silikoondruppels op die produk te drup. Die verhitte en geroerde vloeibare silikoon word by die masjien gevoeg, en dan eweredig deur die masjien op die produk gedrup.

Geskikte toepassings

Hierdie proses word algemeen gebruik in silikoon handelsmerk, drie-dimensionele LOGO, silikoon juweliersware, geskenke en elektroniese bykomstighede oppervlak. Dit kan die driedimensionele sin en tekstuur van die produk effektief verhoog, hoofsaaklik gebruik in hoë-end dekoratiewe produkte of produkte met spesiale visuele effek vereistes.

Voordele

- Sterk driedimensionele tekstuur: Silikoon-resepteerproses kan die driedimensionele sin en glans verhoog.

- Goeie beskerming: Die oppervlak is slytvast en krapbestand, met goeie stofdigte, waterdigte en anti-aangroei eienskappe.

- Buigsame proses: Hierdie proses kan die hoeveelheid en vorm van druppel beheer, geskik vir die maak van gepersonaliseerde driedimensionele logo.

Dis voordele

- Stadige produksiespoed: Die proses is ingewikkeld en stadig.

- Hoë koste: Hoë koste van grondstowwe en toerusting maak dit nie geskik vir hoëvolume laekosteproduksie nie.

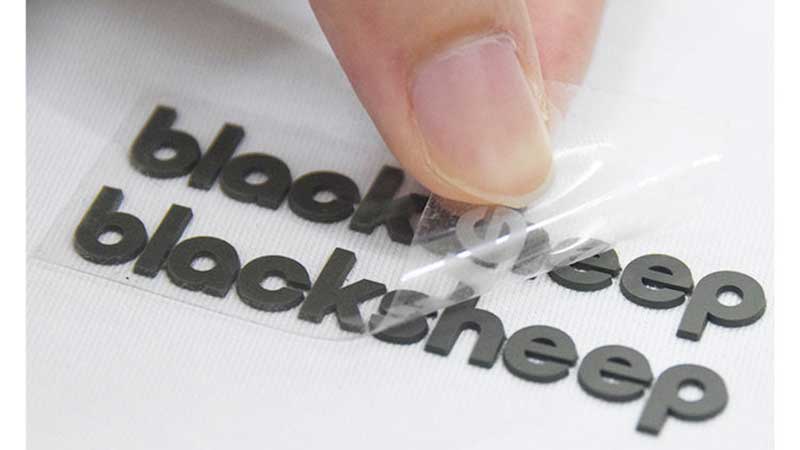

5.Silicone Heat Transfer Printing

Proses verduideliking

Silikoon hitte-oordrag is 'n proses om voorafgemaakte patrone op die oppervlak van silikoon oor te dra deur verhitting en druk. Die oordragfilm wat die patroon bevat, moet voorberei word, en dan word spesiale toerusting gebruik om die film styf op die silikoonproduk te druk, en terselfdertyd verhit en druk te plaas, sodat die patroonlaag met die oppervlak van die silikoon gekombineer word.

Geskikte toepassings

Silikoon-hitte-oordragdrukwerk kan hoëdefinisie-patroonoordrag bewerkstellig, wat wyd gebruik word in silikoonarmbande, telefoonhoesies, kombuisware, speelgoed en ander produkte wat hoë presisie, kleurvolle patrone en gradiënteffekte benodig.

Voordele

- Ryk kleure: Dit kan fyn en volledige patrone aanbied met hoë-definisie, kleurvolle en gradiënt-effekte.

- Slytvast en duursaam: Die druklaag is stewig vasgemaak, krapbestand en slytasiebestand, geskik vir hoëfrekwensiegebruik van produkte.

- Batch voordeel: Dit is 'n volwasse proses en geskik vir massaproduksie.

Dis voordele

- Hoë vooraf koste: Dit vereis die vervaardiging van duur oordragfilms, so die aanvanklike belegging is hoog.

- Hoë vereistes temperatuurbeheer: Onstabiele temperatuur is maklik om silikoonvervorming of onduidelike patroon te veroorsaak.

6.Silikoon wateroordragdruk

Proses verduideliking

Die wateroordrag begin deur die voorafgedrukte wateroordragfilm op die wateroppervlak te plaas. Nadat die film opgelos is, word 'n gesuspendeerde patroonlaag gevorm. Vervolgens word die silikoonproduk stadig in die water gedruk sodat die patroon heeltemal op die produkoppervlak ingekapsuleer word.

Geskikte toepassings

Silikoonwateroordragdruk is geskik vir volledige omvou-ontwerp en dek komplekse geboë produkte, soos silikoonspeelgoed, motorbykomstighede, huishoudelike goedere en ander komplekse driedimensionele silikoonprodukte.

Voordele

- Goeie volle-omhul effek: Hierdie proses kan natuurlik komplekse driedimensionele of onreëlmatige oppervlaktes omvou, wat naatlose patrone aanbied.

- Hoë graad van ontwerpvryheid: Dit kan spesiale effekte soos nagemaakte houtgraan, metaal, koolstofvesel, ens.

Dis voordele

- Ingewikkelde proses: Die proses is omslagtig, as gevolg van veelvuldige prosedures.

- Hoër koste: die koste van hierdie proses is hoog en nie geskik vir massaproduksie nie

7.Silicon Laser Merking

Proses verduideliking

Lasermerk is 'n proses om patrone of teks te vorm deur die hoë-energie laserstraal direk op die oppervlak van silikoon te gebruik. Tydens werking word die silikoonproduk op die platform vasgemaak en die laserparameters word volgens die ontwerp ingestel. Nadat die lasertoerusting geaktiveer is, sal die sterk straal vinnig die silikoonoppervlak langs die vasgestelde pad skandeer en ets, wat duidelike teks of patrone vorm.

Geskikte toepassings

Silikoonlasermerk word algemeen gebruik in elektroniese silikoonbykomstighede, industriële silikoonprodukte, logo, QR-kode, reeksnommer en ander permanente gravure.

Voordele

- Permanente merk: Die gravure-effek is duidelik, slytbestand, korrosiebestand, nie maklik om af te val nie, en lang lewe.

- Omgewingsproses: Hierdie proses sonder ink of oplosmiddel is besoedelingvry, omgewingsvriendelik en doeltreffend.

- Hoë akkuraatheid: Dit is geskik vir mikro-fyn gravure, teks, grafika.

Dis voordele

- Monochroom effek: Slegs monochromatiese patrone kan geskep word. Dit kan nie kleurvolle ontwerpe skep nie.

- Groot belegging: Hoë koste van lasertoerusting en hoë onderhoudskoste.

- Stadiger spoed: Dit is geskik vir hoë-presisie-gravure, terwyl massaproduksiespoed beperk is.

8.Bosselering

Proses verduideliking

Bosseleerproses is deur druk op die oppervlak van silikoonprodukte toe te pas om die materiaal gelokaliseerde fisiese veranderinge te laat ondergaan om 'n verhoogde patroon of teks te vorm. Hierdie proses gebruik gewoonlik metaalvorms, wat die oppervlak van silikoon deur middel van hitte en druk vervorm om 'n driedimensionele effek te vorm.

Geskikte toepassings

Embossing word algemeen gebruik vir silikoonprodukte wat driedimensionele effekte en tasbare sensasies vereis. Dit is geskik vir produkte soos selfoonhouers, silikoonarmbande en juweliersware, veral daardie silikoonprodukte wat fokus op die voorkomsontwerp en die gebruiker se tassintuig.

Voordele

- Driedimensionaliteit: Die patroon word verhoog, met 'n sterk gevoel van driedimensionaliteit en aanraking.

- Skuurweerstand: Gebosseleerde patrone is nie maklik om te vervaag of af te skil nie, geskik vir langtermyn gebruik.

- Buigsame ontwerp: Dit kan volgens aanvraag ontwerp word met verskillende patrone en effekte.

Nadele

- Hoë aanvanklike koste: Dit moet spesiale vorms maak, wat dit meer kos.

- Ingewikkelde proses: Die produksieproses vereis presiese beheer van druk en temperatuur.

- Beperkte omvang van toepassing: Dit is nie geskik vir baie klein patrone of komplekse ontwerpe nie.

9.Bossering

Proses verduideliking

Die reliëfproses is soortgelyk aan reliëfwerk, maar dit word gekenmerk deur die vorming van 'n ingeboude patroon op die oppervlak van die silikoon. Druk word deur 'n vorm toegepas, wat veroorsaak dat gelokaliseerde areas van die silikoonoppervlak sink, en sodoende 'n ingeboude effek skep. Hierdie proses word gewoonlik gebruik om 'n ingeboude patroon of teks op 'n silikoonproduk te skep.

Geskikte toepassings

Debossing word wyd gebruik in silikoonfoonhouers, horlosiebande, fiksheidstoerusting, en veral in produkte wat herkenning moet verhoog.

Voordele

- Duursaamheid: Die ontwerp is nie maklik om uit te dra nie en is geskik vir langtermyn gebruik.

- Hoë-end gevoel: Die ontwerp het 'n unieke aanraking en visuele effek, geskik vir hoë-end produkte.

- Geen inkbesoedeling: Sonder ink sal die patroon nie vervaag of afdop as gevolg van die eksterne omgewing nie.

Nadele

- Hoë vorm koste: Dit vereis pasgemaakte spesiale vorms, en die aanvanklike belegging is groot.

- Lang produksiesiklus: In vergelyking met ander prosesse het dit 'n lang produksiesiklus.

- Nie geskik vir komplekse patrone nie: Dit word hoofsaaklik gebruik vir eenvoudige patrone of teks.

10.In-vorm versiering

Proses verduideliking

In-vorm versiering is 'n metode om 'n patroon direk op die oppervlak van 'n silikoonproduk oor te dra. 'n Voorgedrukte patroonfilm word in 'n vorm geplaas, en dan word die patroon na die silikoonoppervlak oorgedra tydens die spuitgietproses. Hierdie tegniek word dikwels gebruik om hoë kwaliteit dekoratiewe silikoonprodukte te vervaardig.

Geskikte toepassings

In-vorm-versiering word algemeen gebruik vir hoë-end silikoonprodukte, soos telefoonhouers, motorinterieurs, slimtoestelbehuisings, en is veral geskik vir produkte wat delikate en langdurige patrone benodig.

Voordele

- Duursaamheid: Die patroon is permanent in die silikoon ingebed en sal nie maklik vervaag of verslyt nie.

- Hoë akkuraatheid: Dit kan komplekse en delikate patroondrukwerk met hoë presisie realiseer.

- Ryk kleur: Dit kan komplekse kleurgradasie en besonderhede toon.

Nadele

- Hoë vorm koste: Dit vereis pasgemaakte vorms en 'n groot aanvanklike belegging.

- Komplekse proses: Dit behels multi-stap bewerkings en vereis presiese beheer en tegnologie.

- Beperkings van toepaslikheid: Dit word hoofsaaklik gebruik vir spuitgevormde silikoonprodukte en is minder van toepassing op ander vorme van produkte.

11.Spuitdrukwerk

Proses verduideliking

Die spuitdrukproses spuit ink of bedekking eweredig op die oppervlak van 'n silikoonproduk deur middel van 'n spuitpistool. Bespuiting gebruik gewoonlik lugdruk om die hoeveelheid ink wat gespuit word, te beheer. Dit kan op komplekse vorms van silikoonprodukte aangewend word en is geskik vir groot patrone of dekoratiewe bedekkings.

Geskikte toepassings

Spuitdruk word wyd gebruik om die oppervlak van silikoonprodukte te versier, wat algemeen gebruik word in silikoon speelgoed, silikoon telefoon gevalle, sporttoerusting, veral geskik vir patrone of dekoratiewe bedekkings wat 'n groot area dekking vereis.

Voordele

- Buigsaamheid: Dit kan by verskeie vorms en oppervlaktes aangepas word, veral vir komplekse vorms van silikoonprodukte.

- Laer koste: In vergelyking met ander presisie druk tegnieke, spuit druk het laer toerusting en produksie koste.

- Wye toepaslikheid: Dit kan toegepas word om groot gebiede met 'n hoë mate van aanpasbaarheid te dek.

Nadele

- Swak duursaamheid: Die adhesie van gespuite ink is swak, en dit is maklik om af te val as gevolg van wrywing of eksterne omgewingsinvloede.

- Stadige produksiespoed: Spuiting is relatief stadig en nie geskik vir massaproduksie nie.

- Ongeskik vir komplekse patrone: Spuit is nie geskik vir die druk van fyn besonderhede en komplekse patrone nie.

Hoe om die regte silikoondrukmetode te kies?

Die keuse van die regte silikoondruktegniek gaan nie net oor voorkoms nie. Dit beïnvloed direk duursaamheid, koste en langtermynprestasie. Die beste metode hang af van verskeie sleutelfaktore.

Eerstens, oorweeg die produkvorm. Plat of effens geboë oppervlaktes werk goed met skermdruk en hitte-oordragdruk. Komplekse geboë of 3D-vorms is beter geskik vir tampondruk of water-oordragdruk.

Tweedens, kyk na die patroonvereistes. Enkelkleurige logo's of teks kan skermdruk, lasermerk, reliëf of reliëfdruk gebruik. Veelkleurige, gradiënt- of fotografiese ontwerpe vereis digitale inkspuitdruk, hitte-oordragdruk of in-vorm-versiering.

Derdens, evalueer duursaamheidsbehoeftes. Produkte wat blootgestel word aan gereelde wrywing, was of buiteluggebruik vereis sterker adhesie. Lasermerk, reliëfdruk, inbossing, IMD en hoëgehalte-hitte-oordragdrukwerk presteer beter in hierdie toestande.

Laastens, oorweeg produksievolume en begroting. Skermdruk en hitte-oordragdruk is ideaal vir massaproduksie. Digitale drukwerk en dispensering is beter vir klein hoeveelhede of pasgemaakte ontwerpe.

Aanbevole Silikoon Drukmetodes volgens Toepassing

Verskillende silikoonprodukte het verskillende funksionele en visuele vereistes. Hieronder is algemene toepassingsgebaseerde aanbevelings.

Vir silikoon kombuisware word skermdruk en hitte-oordragdruk wyd gebruik. Hierdie metodes bied goeie kleurstabiliteit en kan aan voedselkontakvereistes voldoen wanneer voldoenende ink gebruik word.

Vir silikoonfoonhouers en elektroniese bykomstighede is digitale inkstraaldrukwerk en in-vorm-versiering gewild. Hulle ondersteun komplekse patrone en hoë visuele kwaliteit.

Vir silikoonspeelgoed is tampondruk en wateroordragdruk geskik. Hulle pas goed aan by geboë oppervlaktes en speelse ontwerpe.

Vir industriële silikoononderdele, lasermerk en reliëfdruk word dikwels verkies. Hierdie metodes skep permanente merke wat bestand is teen slytasie, chemikalieë en hitte.

Vir handelsmerkelemente soos logo's en etikette, is silikoondispensering ideaal wanneer 'n sterk driedimensionele effek benodig word.

Oppervlakbehandeling voor silikoondrukwerk

Silikoon het lae oppervlakenergie. Dit maak ink-adhesie moeilik. Behoorlike oppervlakbehandeling is noodsaaklik vir suksesvolle drukwerk.

Plasmabehandeling word algemeen gebruik om die silikoonoppervlak te aktiveer. Dit verbeter inkbinding sonder om die materiaalstruktuur te beïnvloed.

Onderlaag voeg 'n bindingslaag tussen silikoon en ink by. Hierdie metode word dikwels gebruik vir hoë-duursaamheid drukwerk, veral vir hitte-oordrag en spuitdrukwerk.

Oppervlakskoonmaak verwyder stof, olie en vormvrystellingsmiddels. Selfs geringe kontaminasie kan drukdefekte of afskilfering veroorsaak.

Sonder behoorlike oppervlakbehandeling kan selfs gevorderde druktegnieke faal. Hierdie stap beïnvloed direk die produk se lewensduur en kwaliteitstabiliteit.

Algemene probleme en oplossings vir silikoondrukwerk

Een algemene probleem is ink wat afskilfer of kleurvervaag. Dit is gewoonlik die gevolg van swak oppervlakbehandeling of verkeerde inkkeuse. Die gebruik van silikoon-spesifieke ink en behoorlike voorbehandeling kan hierdie probleem oplos.

Nog 'n probleem is swak slytasieweerstand. Dun inklae of lae uithardingstemperature veroorsaak dit dikwels. Die aanpassing van uithardingstoestande of die oorskakeling na meer duursame prosesse soos hitte-oordrag of lasermerk kan die werkverrigting verbeter.

Kleurwanbelyning kom dikwels voor in veelkleurige skerm- of tampondrukwerk. Presisie-toebehore en ervare operateurs is noodsaaklik vir konsekwente resultate.

Ongelyke drukwerk of vae rande kan veroorsaak word deur onbehoorlike drukbeheer of verslete drukgereedskap. Gereelde toerustingonderhoud help om hierdie probleem te voorkom.

Omgewings- en Nakomingsoorwegings

Omgewingsveiligheid en voldoening aan regulatoriese vereistes word toenemend belangrik in silikoondrukwerk.

Vir voedselkontak- en babaprodukte moet ink voldoen aan FDA of LFGB standaarde. Nie-giftige, reukvrye en oplosmiddelvrye ink word verkies.

Vir elektroniese en industriële produkte verseker RoHS- en REACH-nakoming dat gevaarlike stowwe beheer word.

Prosesse soos lasermerk, reliëfdruk en debossing is omgewingsvriendelik omdat hulle geen ink of oplosmiddels benodig nie.

Die keuse van voldoenende materiale en prosesse beskerm nie net eindgebruikers nie, maar verbeter ook produkaanvaarding in globale markte.

Afsluiting

Ter afsluiting, daar is verskeie verskillende drukmetodes vir silikoonprodukte, insluitend silikoonskermdruk, silikoonblokkiedruk, silikoon digitale inkjetdruk, silikoondispenseerproses, silikoon hitteoordragdruk, silikoonwateroordragdruk, silikoonlasermerk, bosseleerwerk, reliëfwerk, versiering in die vorm en spuitdruk. Elke metode het unieke voordele en sy eie subtiele toepassings om eindelose ontwerpmoontlikhede te skep. ’n Gedetailleerde beoordeling van elke drukmetode help jou om die mees doeltreffende proses vir jou silikoonprodukte te kies, wat uitstekende drukresultate en duursame werkverrigting verseker.