जैसे-जैसे सिलिकॉन वस्तुओं की वैश्विक मांग बढ़ती जा रही है, निर्माता और ब्रांड अपने उत्पादों को बाजार में लाने के लिए लगातार नए-नए तरीके खोज रहे हैं। सिलिकॉन उत्पादों पर छपाई उपभोक्ताओं को आकर्षित करने का एक तरीका है, क्योंकि इसमें अद्वितीय पैटर्न और लोगो बनाने की क्षमता होती है।

यह आलेख मुख्य सिलिकॉन मुद्रण तकनीकों का परिचय देगा।

सिलिकॉन प्रिंटिंग क्या है?

सिलिकॉन प्रिंटिंग सिलिकॉन पर छपाई की एक तकनीक है, जिसका उपयोग मुख्य रूप से उत्पाद लोगो, लेबल और पैटर्न में किया जाता है। इस प्रक्रिया से सिलिकॉन पर विस्तृत और उच्च गुणवत्ता वाले प्रिंट बनाए जा सकते हैं।

सिलिकॉन रबर पर मुद्रण के लिए सबसे लोकप्रिय तकनीकें इस प्रकार हैं:

3.सिलिकॉन डिजिटल इंकजेट प्रिंटिंग

4.सिलिकॉन वितरण प्रक्रिया

5.सिलिकॉन हीट ट्रांसफर प्रिंटिंग

8.उभरा हुआ

9.डिबॉसिंग

10.इन-मोल्ड सजावट

11.स्प्रे प्रिंटिंग

सिलिकॉन उत्पादों के लिए मुद्रण तकनीकों के प्रकार

1.सिलिकॉन स्क्रीन प्रिंटिंग

प्रक्रिया स्पष्टीकरण

सिलिकॉन स्क्रीन प्रिंटिंग प्रक्रिया में पैटर्न डिज़ाइन के अनुसार एक जालीदार स्क्रीन बनाने की आवश्यकता होती है, और मिश्रित सिलिकॉन विशेष स्याही को जालीदार स्क्रीन में डालना होता है। स्क्वीजी के साथ बार-बार खुरचने के माध्यम से, स्याही को जाली के माध्यम से सिलिकॉन उत्पाद की सतह पर समान रूप से स्थानांतरित किया जाता है।

उपयुक्त अनुप्रयोग

सिलिकॉन स्क्रीन प्रिंटिंग का व्यापक रूप से रसोई के बर्तन, सिलिकॉन घड़ी बैंड और अन्य उत्पादों में उपयोग किया जाता है। इसका उपयोग मुख्य रूप से बड़े क्षेत्र के फ्लैट या थोड़े घुमावदार सतहों के लिए किया जाता है, और एकल-रंग या दो-रंग पैटर्न के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

लाभ

- परिपक्व प्रक्रिया: सिलिकॉन स्क्रीन प्रिंटिंग एक सरल और स्थिर ऑपरेशन है, जो बड़े पैमाने पर उत्पादन और उच्च उत्पादन दक्षता के लिए उपयुक्त है।

- मजबूत आसंजन: स्याही और सिलिकॉन मिलकर पैटर्न को खरोंच-प्रतिरोधी, घिसाव-प्रतिरोधी और लंबे समय तक सेवा देने वाला बनाते हैं।

- चमकीले रंग: यह पूर्ण मुद्रण प्रभाव और अच्छे रंग अभिव्यक्ति प्राप्त कर सकता है।

नुकसान

- समतल सतहों तक सीमित: यह मुख्य रूप से सपाट या थोड़ा घुमावदार सिलिकॉन उत्पादों पर लागू होता है और अनियमित सतहों के लिए उपयुक्त नहीं है।

- बहु-रंग के लिए उपयुक्त नहीं: बहु-रंग मुद्रण के लिए अनेक जालीदार स्क्रीनों का उपयोग करना पड़ता है, जिसके परिणामस्वरूप समय लगता है तथा यह महंगा भी पड़ता है।

2.सिलिकॉन पैड प्रिंटिंग

प्रक्रिया स्पष्टीकरण

पैड प्रिंटिंग प्रक्रिया में सबसे पहले प्लेट पर प्रिंट किए जाने वाले पैटर्न का निर्माण किया जाता है, ताकि डिज़ाइन की धंसी हुई छवियों वाली प्लेट बनाई जा सके। फिर, धंसी हुई छवियों वाली प्लेट को स्याही से भर दिया जाएगा, और सिलिकॉन पैड को प्लेट पर दबाया जाएगा और स्याही पैटर्न को सिलिकॉन पैड पर लाने के लिए उठाया जाएगा। उसके बाद, सिलिकॉन पैड सिलिकॉन उत्पाद की सतह पर स्याही पैटर्न स्थानांतरित करता है।

उपयुक्त अनुप्रयोग

सिलिकॉन पैड मुद्रण सिलिकॉन खिलौने, बटन और इलेक्ट्रॉनिक सामान पर मुद्रण के लिए बहुत उपयुक्त है, विशेष रूप से सिलिकॉन उत्पादों की अनियमित, घुमावदार सतहों और जटिल संरचनाओं के लिए उपयुक्त है।

लाभ

- अनुकूलनशीलता: सिलिकॉन पैड प्रिंटिंग जटिल घुमावदार सतहों, असमान सिलिकॉन उत्पादों के लिए उपयुक्त है।

- उत्तम एवं स्पष्ट मुद्रण: छोटे पैटर्न, छोटे फ़ॉन्ट, अच्छा विवरण प्रदर्शन और स्पष्ट पैटर्न किनारों को अच्छी तरह से प्राप्त किया जा सकता है।

- कम उपकरण लागत: मशीन निवेश लागत प्रभावी है, जिससे यह छोटे और मध्यम आकार के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

डीलाभ

- छोटा मुद्रण क्षेत्र: यह बड़े क्षेत्र के पैटर्न मुद्रण के लिए उपयुक्त नहीं है, सिलिकॉन पैड के आकार द्वारा आसानी से सीमित किया जा सकता है।

- कमज़ोर स्याही: मुद्रण स्याही की परत पतली होती है, लंबे समय तक उपयोग से इसका रंग आसानी से निकल जाता है और यह घिस जाती है।

- बहु-रंग के लिए उपयुक्त नहीं: बहु-रंग पैटर्न मुद्रण प्रक्रिया जटिल है।

3.सिलिकॉन डिजिटल इंकजेट प्रिंटिंग

प्रक्रिया स्पष्टीकरण

सिलिकॉन डिजिटल इंकजेट प्रिंटिंग एक उच्च परिशुद्धता वाली प्रिंटिंग प्रक्रिया है जिसमें प्लेट बनाने की आवश्यकता नहीं होती है। यह प्रक्रिया उत्पाद की सतह पर स्याही को सटीक रूप से स्प्रे करने के लिए एक विशेष प्रिंटर का उपयोग करती है, जो कंप्यूटर सॉफ़्टवेयर द्वारा निर्देशित पैटर्न का डिज़ाइन प्रस्तुत करती है।

उपयुक्त अनुप्रयोग

यह तकनीक मुख्य रूप से सिलिकॉन फोन केस, ब्रेसलेट, डिजिटल एक्सेसरीज और अन्य उत्पादों पर लागू होती है, जिन्हें उच्च परिशुद्धता और रंगीन पैटर्न की आवश्यकता होती है। इस तकनीक द्वारा व्यक्तिगत अनुकूलन, छोटे बैच उत्पादन और जटिल पैटर्न डिजाइन को आसानी से संभाला जा सकता है।

लाभ

- प्लेट बनाने की कोई आवश्यकता नहीं: पैटर्न बनाने के लिए नोजल का कंप्यूटर सीधे नियंत्रण करता है, और यह छोटे बैच, विविध शैलियों और व्यक्तिगत अनुकूलन के लिए उपयुक्त है।

- हाई डेफिनेशन: यह बहु-रंग ग्रेडिएंट, जटिल पैटर्न, मजबूत विवरण अभिव्यक्ति और स्पष्ट छवि का समर्थन करता है।

- लघु चक्र समय: इस तकनीक से उत्पाद को संसाधित करने में कम समय लगता है।

डीलाभ

- महंगे उपकरण: प्रिंटर और विशेष सिलिकॉन स्याही की उच्च लागत के कारण बड़े प्रारंभिक निवेश की आवश्यकता होती है।

- खराब आसंजन: इस प्रौद्योगिकी के लिए उच्च स्तरीय सिलिकॉन सतह उपचार की आवश्यकता होती है, अन्यथा उत्पाद का रंग खराब हो जाता है या वह छिल जाता है।

4.सिलिकॉन वितरण प्रक्रिया

प्रक्रिया स्पष्टीकरण

सिलिकॉन डिस्पेंसिंग प्रक्रिया में उत्पाद पर सिलिकॉन की बूंदें टपकाने के लिए एक मशीन का उपयोग किया जाता है। गर्म और हिलाए गए तरल सिलिकॉन को मशीन में डाला जाता है, और फिर मशीन द्वारा उत्पाद पर समान रूप से टपकाया जाता है।

उपयुक्त अनुप्रयोग

इस प्रक्रिया का उपयोग आमतौर पर सिलिकॉन ट्रेडमार्क, त्रि-आयामी लोगो, सिलिकॉन गहने, उपहार और इलेक्ट्रॉनिक सामान की सतह में किया जाता है। यह उत्पाद की त्रि-आयामी भावना और बनावट को प्रभावी ढंग से बढ़ा सकता है, मुख्य रूप से उच्च अंत सजावटी उत्पादों या विशेष दृश्य प्रभाव आवश्यकताओं वाले उत्पादों में उपयोग किया जाता है।

लाभ

- मजबूत त्रि-आयामी बनावट: सिलिकॉन डिस्पेंसिंग प्रक्रिया त्रि-आयामी भावना और चमक को बढ़ा सकती है।

- अच्छी सुरक्षा: सतह घिसाव-प्रतिरोधी और खरोंच-प्रतिरोधी है, तथा इसमें धूलरोधक, जलरोधक और गंदगी-रोधी गुण भी हैं।

- लचीली प्रक्रिया: यह प्रक्रिया ड्रॉप की मात्रा और आकार को नियंत्रित कर सकती है, जो व्यक्तिगत त्रि-आयामी लोगो बनाने के लिए उपयुक्त है।

डीलाभ

- धीमी उत्पादन गति: यह प्रक्रिया जटिल एवं धीमी है।

- उच्च लागत: कच्चे माल और उपकरणों की उच्च लागत के कारण यह उच्च मात्रा में कम लागत वाले उत्पादन के लिए उपयुक्त नहीं है।

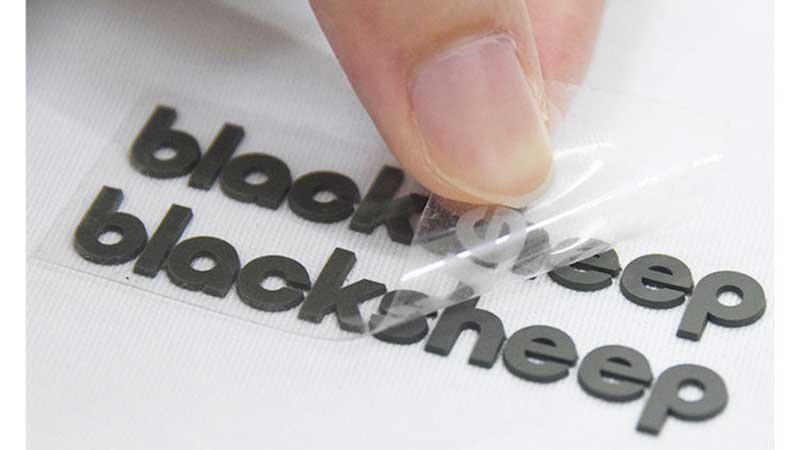

5.सिलिकॉन हीट ट्रांसफर प्रिंटिंग

प्रक्रिया स्पष्टीकरण

सिलिकॉन हीट ट्रांसफर, सिलिकॉन की सतह पर पहले से बने पैटर्न को गर्म करके और दबाव डालकर स्थानांतरित करने की एक प्रक्रिया है। पैटर्न वाली ट्रांसफर फिल्म तैयार करने की आवश्यकता होती है, और फिर विशेष उपकरण का उपयोग करके फिल्म को सिलिकॉन उत्पाद पर कसकर दबाया जाता है, और साथ ही गर्म करके और दबाव डालकर, ताकि पैटर्न परत सिलिकॉन की सतह के साथ मिल जाए।

उपयुक्त अनुप्रयोग

सिलिकॉन हीट ट्रांसफर प्रिंटिंग उच्च परिभाषा पैटर्न हस्तांतरण का एहसास कर सकती है, जिसका व्यापक रूप से सिलिकॉन कंगन, फोन के मामलों, बरतन, खिलौने और अन्य उत्पादों में उपयोग किया जाता है जिन्हें उच्च परिशुद्धता, रंगीन पैटर्न और ढाल प्रभाव की आवश्यकता होती है।

लाभ

- गहरे रंग: यह उच्च परिभाषा, रंगीन और ग्रेडिएंट प्रभावों के साथ उत्कृष्ट और पूर्ण पैटर्न प्रस्तुत कर सकता है।

- पहनने के लिए प्रतिरोधी और टिकाऊ: मुद्रण परत मजबूती से जुड़ी हुई है, खरोंच प्रतिरोधी और घिसाव प्रतिरोधी है, जो उत्पादों के उच्च आवृत्ति उपयोग के लिए उपयुक्त है।

- बैच लाभ: यह एक परिपक्व प्रक्रिया है और बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

डीलाभ

- उच्च प्रारंभिक लागत: इसके लिए महंगी ट्रांसफर फिल्मों के निर्माण की आवश्यकता होती है, इसलिए प्रारंभिक निवेश अधिक होता है।

- उच्च आवश्यकता तापमान नियंत्रण: अस्थिर तापमान के कारण सिलिकॉन में विरूपण या अस्पष्ट पैटर्न उत्पन्न होना आसान है।

6.सिलिकॉन जल स्थानांतरण मुद्रण

प्रक्रिया स्पष्टीकरण

पानी का स्थानांतरण पानी की सतह पर पहले से मुद्रित पानी स्थानांतरण फिल्म रखकर शुरू होता है। फिल्म के घुलने के बाद, एक निलंबित पैटर्न परत बनती है। इसके बाद, सिलिकॉन उत्पाद को धीरे-धीरे पानी में दबाया जाता है ताकि पैटर्न पूरी तरह से उत्पाद की सतह पर समाहित हो जाए।

उपयुक्त अनुप्रयोग

सिलिकॉन जल अंतरण मुद्रण पूर्ण आवरण डिजाइन और जटिल घुमावदार उत्पादों, जैसे सिलिकॉन खिलौने, ऑटोमोबाइल सहायक उपकरण, घरेलू सामान और अन्य जटिल त्रि-आयामी सिलिकॉन उत्पादों को कवर करने के लिए उपयुक्त है।

लाभ

- अच्छा पूर्ण-आवरण प्रभाव: यह प्रक्रिया स्वाभाविक रूप से जटिल त्रि-आयामी या अनियमित सतहों को लपेट सकती है, तथा निर्बाध पैटर्न प्रस्तुत कर सकती है।

- डिजाइन स्वतंत्रता का उच्च स्तर: यह विशेष प्रभाव प्रस्तुत कर सकता है, जैसे कि नकली लकड़ी का दाना, धातु, कार्बन फाइबर, आदि।

डीलाभ

- जटिल प्रक्रिया: अनेक प्रक्रियाओं के कारण इसकी प्रक्रिया बोझिल है।

- उच्च लागत: इस प्रक्रिया की लागत अधिक है और यह बड़े पैमाने पर उत्पादन के लिए उपयुक्त नहीं है

7.सिलिकॉन लेजर मार्किंग

प्रक्रिया स्पष्टीकरण

लेजर मार्किंग सिलिकॉन की सतह पर सीधे उच्च ऊर्जा लेजर बीम का उपयोग करके पैटर्न या पाठ बनाने की एक प्रक्रिया है। ऑपरेशन के दौरान, सिलिकॉन उत्पाद प्लेटफ़ॉर्म पर तय किया जाता है और लेजर पैरामीटर डिज़ाइन के अनुसार सेट किए जाते हैं। लेजर उपकरण सक्रिय होने के बाद, मजबूत बीम जल्दी से सेट पथ के साथ सिलिकॉन सतह को स्कैन और खोद देगा, जिससे स्पष्ट पाठ या पैटर्न बन जाएगा।

उपयुक्त अनुप्रयोग

सिलिकॉन लेजर अंकन आमतौर पर सिलिकॉन इलेक्ट्रॉनिक सामान, औद्योगिक सिलिकॉन उत्पादों, लोगो, क्यूआर कोड, सीरियल नंबर और अन्य स्थायी उत्कीर्णन में उपयोग किया जाता है।

लाभ

- स्थायी अंकन: उत्कीर्णन प्रभाव स्पष्ट, पहनने के लिए प्रतिरोधी, संक्षारण प्रतिरोधी, गिरने के लिए आसान नहीं है, और लंबे जीवन है।

- पर्यावरणीय प्रक्रिया: स्याही या विलायक के बिना यह प्रक्रिया प्रदूषण मुक्त, पर्यावरण अनुकूल और कुशल है।

- उच्चा परिशुद्धि: यह सूक्ष्म-ठीक उत्कीर्णन, पाठ, ग्राफिक्स के लिए उपयुक्त है।

नुकसान

- मोनोक्रोम प्रभाव: इससे केवल एकवर्णी पैटर्न ही बनाया जा सकता है। इससे रंगीन डिजाइन नहीं बनाए जा सकते।

- बड़ा निवेश: लेज़र उपकरण की उच्च लागत और उच्च रखरखाव लागत।

- धीमी गति: यह उच्च परिशुद्धता उत्कीर्णन के लिए उपयुक्त है, जबकि बड़े पैमाने पर उत्पादन की गति सीमित है।

8.उभरा हुआ

प्रक्रिया स्पष्टीकरण

एम्बॉसिंग प्रक्रिया सिलिकॉन उत्पादों की सतह पर दबाव डालकर सामग्री को स्थानीयकृत भौतिक परिवर्तनों से गुज़रने के लिए उभारा पैटर्न या पाठ बनाने के लिए होती है। इस प्रक्रिया में आमतौर पर धातु के सांचों का उपयोग किया जाता है, जो गर्मी और दबाव के माध्यम से सिलिकॉन की सतह को विकृत करके त्रि-आयामी प्रभाव बनाते हैं।

उपयुक्त अनुप्रयोग

एम्बॉसिंग का उपयोग आमतौर पर सिलिकॉन उत्पादों के लिए किया जाता है, जिसमें तीन-आयामी प्रभाव और स्पर्श संवेदना की आवश्यकता होती है। यह सेल फोन केस, सिलिकॉन ब्रेसलेट और आभूषण जैसे उत्पादों के लिए उपयुक्त है, खासकर उन सिलिकॉन उत्पादों के लिए जो दिखने में डिज़ाइन और उपयोगकर्ता की स्पर्श की भावना पर ध्यान केंद्रित करते हैं।

लाभ

- त्रि-आयामीता: यह पैटर्न उभरा हुआ है, जिसमें त्रि-आयामीता और स्पर्श की प्रबल भावना है।

- घर्षण प्रतिरोध: उभरे हुए पैटर्न आसानी से फीके नहीं पड़ते या उखड़ते नहीं, ये दीर्घकालिक उपयोग के लिए उपयुक्त हैं।

- लचीला डिजाइन: इसे मांग के अनुसार विभिन्न पैटर्न और प्रभावों के साथ डिजाइन किया जा सकता है।

नुकसान

- उच्च प्रारंभिक लागत: इसके लिए विशेष सांचे बनाने की आवश्यकता होती है, जिससे इसकी लागत अधिक होती है।

- जटिल प्रक्रिया: उत्पादन प्रक्रिया में दबाव और तापमान पर सटीक नियंत्रण की आवश्यकता होती है।

- आवेदन का सीमित दायरा: यह बहुत छोटे पैटर्न या जटिल डिजाइनों के लिए उपयुक्त नहीं है।

9.डिबॉसिंग

प्रक्रिया स्पष्टीकरण

डिबॉसिंग प्रक्रिया एम्बॉसिंग के समान है, लेकिन इसकी विशेषता सिलिकॉन की सतह पर एक धंसा हुआ पैटर्न बनाना है। मोल्ड के माध्यम से दबाव डाला जाता है, जिससे सिलिकॉन सतह के स्थानीय क्षेत्र धंस जाते हैं, जिससे एक धंसा हुआ प्रभाव पैदा होता है। इस प्रक्रिया का उपयोग आम तौर पर सिलिकॉन उत्पाद पर एक धंसा हुआ पैटर्न या टेक्स्ट बनाने के लिए किया जाता है।

उपयुक्त अनुप्रयोग

डिबॉसिंग का उपयोग सिलिकॉन फोन केस, घड़ी बैंड, फिटनेस उपकरण और विशेष रूप से उन उत्पादों में व्यापक रूप से किया जाता है जिनकी पहचान बढ़ाने की आवश्यकता होती है।

लाभ

- स्थायित्व: यह डिज़ाइन आसानी से खराब नहीं होता और लम्बे समय तक उपयोग के लिए उपयुक्त है।

- उच्च-स्तरीय अनुभूति: डिजाइन में एक अद्वितीय स्पर्श और दृश्य प्रभाव है, जो उच्च अंत उत्पादों के लिए उपयुक्त है।

- कोई स्याही प्रदूषण नहीं: स्याही के बिना, पैटर्न बाहरी वातावरण के कारण फीका या उखड़ेगा नहीं।

नुकसान

- उच्च मोल्ड लागत: इसके लिए अनुकूलित विशेष सांचों की आवश्यकता होती है और प्रारंभिक निवेश बड़ा होता है।

- लंबा उत्पादन चक्र: अन्य प्रक्रियाओं की तुलना में इसका उत्पादन चक्र लम्बा है।

- जटिल पैटर्न के लिए उपयुक्त नहीं: इसका प्रयोग मुख्यतः सरल पैटर्न या पाठ के लिए किया जाता है।

10.इन-मोल्ड सजावट

प्रक्रिया स्पष्टीकरण

इन-मोल्ड डेकोरेशन एक पैटर्न को सीधे सिलिकॉन उत्पाद की सतह पर स्थानांतरित करने की एक विधि है। एक पूर्व-मुद्रित पैटर्न वाली फिल्म को एक मोल्ड में रखा जाता है, और फिर इंजेक्शन मोल्डिंग प्रक्रिया के दौरान पैटर्न को सिलिकॉन सतह पर स्थानांतरित किया जाता है। इस तकनीक का उपयोग अक्सर उच्च गुणवत्ता वाले सजावटी सिलिकॉन उत्पादों का उत्पादन करने के लिए किया जाता है।

उपयुक्त अनुप्रयोग

इन-मोल्ड सजावट का उपयोग आमतौर पर उच्च-स्तरीय सिलिकॉन उत्पादों के लिए किया जाता है, जैसे कि फोन केस, कार के अंदरूनी भाग, स्मार्ट डिवाइस हाउसिंग, और यह विशेष रूप से उन उत्पादों के लिए उपयुक्त है जिनमें नाजुक और लंबे समय तक चलने वाले पैटर्न की आवश्यकता होती है।

लाभ

- स्थायित्व: पैटर्न स्थायी रूप से सिलिकॉन में अंतर्निहित होता है और आसानी से फीका या खराब नहीं होगा।

- उच्चा परिशुद्धि: यह उच्च परिशुद्धता के साथ जटिल और नाजुक पैटर्न मुद्रण का एहसास कर सकता है।

- समृद्ध रंग: यह जटिल रंग उन्नयन और विवरण दिखा सकता है।

नुकसान

- उच्च मोल्ड लागत: इसके लिए अनुकूलित सांचों और बड़े प्रारंभिक निवेश की आवश्यकता होती है।

- जटिल प्रक्रिया: इसमें बहु-चरणीय संचालन शामिल है और इसके लिए सटीक नियंत्रण और प्रौद्योगिकी की आवश्यकता होती है।

- प्रयोज्यता की सीमाएँ: इसका उपयोग मुख्य रूप से इंजेक्शन मोल्डेड सिलिकॉन उत्पादों के लिए किया जाता है तथा यह अन्य प्रकार के उत्पादों पर कम लागू होता है।

11.स्प्रे प्रिंटिंग

प्रक्रिया स्पष्टीकरण

स्प्रे प्रिंटिंग प्रक्रिया में स्प्रे गन के माध्यम से सिलिकॉन उत्पाद की सतह पर समान रूप से स्याही या कोटिंग का छिड़काव किया जाता है। स्प्रेइंग में आमतौर पर स्प्रे की गई स्याही की मात्रा को नियंत्रित करने के लिए हवा के दबाव का उपयोग किया जाता है। इसे सिलिकॉन उत्पादों के जटिल आकार पर लागू किया जा सकता है और यह बड़े पैटर्न या सजावटी कोटिंग्स के लिए उपयुक्त है।

उपयुक्त अनुप्रयोग

स्प्रे प्रिंटिंग का व्यापक रूप से सिलिकॉन उत्पादों की सतह को सजाने के लिए उपयोग किया जाता है, आमतौर पर सिलिकॉन खिलौने, सिलिकॉन फोन के मामलों, खेल उपकरण में उपयोग किया जाता है, विशेष रूप से पैटर्न या सजावटी कोटिंग्स के लिए उपयुक्त है जिन्हें बड़े क्षेत्र कवरेज की आवश्यकता होती है।

लाभ

- लचीलापन: इसे विभिन्न आकृतियों और सतहों के लिए अनुकूलित किया जा सकता है, विशेष रूप से सिलिकॉन उत्पादों के जटिल आकृतियों के लिए।

- कम लागत: अन्य परिशुद्ध मुद्रण तकनीकों की तुलना में, स्प्रे प्रिंटिंग में उपकरण और उत्पादन लागत कम होती है।

- व्यापक प्रयोज्यता: इसका उपयोग उच्च स्तर की अनुकूलनशीलता के साथ बड़े क्षेत्रों को कवर करने के लिए किया जा सकता है।

नुकसान

- खराब स्थायित्व: छिड़काव की गई स्याही का आसंजन कमजोर होता है, और घर्षण या बाहरी पर्यावरणीय प्रभावों के कारण इसका गिरना आसान होता है।

- धीमी उत्पादन गति: छिड़काव अपेक्षाकृत धीमा है और बड़े पैमाने पर उत्पादन के लिए उपयुक्त नहीं है।

- जटिल पैटर्न के लिए अनुपयुक्त: छिड़काव सूक्ष्म विवरण और जटिल पैटर्न मुद्रित करने के लिए उपयुक्त नहीं है।

मुद्रण तकनीक चुनते समय ध्यान रखने योग्य कारक

प्रत्येक परियोजना की आवश्यकताओं के लिए आवश्यक परिणामों के लिए सही मुद्रण विधि चुनना महत्वपूर्ण है। मुद्रण तकनीक चुनते समय विचार करने के लिए कुछ कारक यहां दिए गए हैं:

- डिजाइन जटिलता: अलग-अलग प्रिंटिंग तकनीकों में विवरण और रंग प्रस्तुत करने की अलग-अलग क्षमताएँ होती हैं। प्रिंटिंग विधि चुनते समय डिज़ाइन की जटिलता और रंगों की संख्या पर विचार करें।

- सामग्री संगतता: अलग-अलग प्रिंटिंग विधियाँ अलग-अलग सिलिकॉन के साथ काम करती हैं। उत्पाद की सिलिकॉन सामग्री के साथ संगत तकनीक का चयन करना प्रिंट परिणामों और स्थायित्व के लिए महत्वपूर्ण है।

- मुद्रणस्थायित्व: मुद्रण स्थायित्व मुद्रण तकनीकों के बीच भिन्न होता है, इसलिए ऐसी विधि चुनें जो वांछित स्थायित्व परिणाम प्रदान करे

- उत्पादन गति: कुछ प्रिंटिंग तकनीकें तेज़ होती हैं और कुछ धीमी। ऐसी विधि चुनें जो गुणवत्ता से समझौता किए बिना उत्पादन समय-सीमा को पूरा करे।

- लागत: प्रत्येक मुद्रण विधि की लागत अलग-अलग होती है, तथा बजटीय बाधाओं के साथ मुद्रण परिणामों को संतुलित करना होता है।

निष्कर्ष

निष्कर्ष में, सिलिकॉन उत्पादों के लिए कई अलग-अलग प्रिंटिंग विधियाँ हैं, जिनमें सिलिकॉन स्क्रीन प्रिंटिंग, सिलिकॉन पैड प्रिंटिंग, सिलिकॉन डिजिटल इंकजेट प्रिंटिंग, सिलिकॉन डिस्पेंसिंग प्रक्रिया, सिलिकॉन हीट ट्रांसफर प्रिंटिंग, सिलिकॉन वॉटर ट्रांसफर प्रिंटिंग, सिलिकॉन लेजर मार्किंग, एम्बॉसिंग, डिबॉसिंग, इन-मोल्ड डेकोरेशन और स्प्रे प्रिंटिंग शामिल हैं। प्रत्येक विधि के अनूठे फायदे हैं और अंतहीन डिज़ाइन संभावनाएँ बनाने के लिए इसके अपने सूक्ष्म अनुप्रयोग हैं। प्रत्येक प्रिंटिंग विधि का विस्तृत मूल्यांकन आपको अपने सिलिकॉन उत्पादों के लिए सबसे प्रभावी प्रक्रिया चुनने में मदद करता है, जिससे उत्कृष्ट प्रिंट परिणाम और टिकाऊ प्रदर्शन सुनिश्चित होता है।