Los productos de silicona se utilizan ampliamente en muchos campos debido a sus características de resistencia a altas temperaturas, no tóxico e insípido, rendimiento estable, etc. En nuestra vida diaria, los productos de silicona se pueden encontrar en todas partes, desde alimentación de silicona para bebés hasta utensilios de cocina de silicona, desde autopartes hasta equipos médicos, y desde productos de belleza hasta bienes de consumo, como juguetes y regalos de silicona.

Los productos de caucho de silicona son bienvenidos no sólo por sus propiedades físicas de alta calidad sino también porque su estructura química se basa en unidades alternas de silicio y oxígeno. Se pueden fabricar con diferentes bases orgánicas y de carbono, así como aditivos y rellenos integrados en su estructura molecular para crear productos con diferentes formas, dureza o elasticidad, color, transparencia, resistencia al desgarro, resistencia al estrés ambiental o mecánico, y más.

¿Cómo fabricar productos de silicona?

Como fabricante profesional de productos de silicona con muchos años de experiencia en la industria, los procesos de fabricación de silicona de Ruiyang incluyen:

- Moldeo por compresión

- Moldeo por inyección de caucho de silicona líquida

- Moldeo por inyección de caucho de alta consistencia

- Moldeo por extrusión

- moldeado por calandrado

- Moldeo por transferencia

La elección de qué proceso utilizar varía de un producto a otro dependiendo de la complejidad de la estructura del producto de silicona, el tamaño, la cantidad, el costo, las necesidades especiales de rendimiento, etc. Por lo tanto, es fundamental comprender los materiales y los procesos de fabricación para optimizar el producto de silicona. calidad, productividad y consistencia. Echemos un vistazo más de cerca a estos métodos.

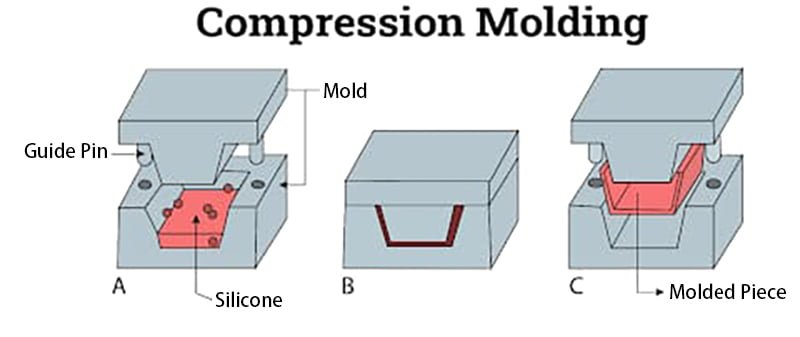

Moldeo por compresión

El moldeo por compresión es un método muy común para procesar silicona. Se realiza principalmente mediante el ajuste del molde, y la forma del molde determina la forma del producto de silicona. La silicona suele moldearse mediante moldes de alta temperatura. En primer lugar, las materias primas sólidas de silicona se mezclan con un agente vulcanizante. Luego, el material se presuriza a través del vulcanizador para llenar toda la cavidad y se vulcaniza a alta temperatura, y el calentamiento y la presión se mantienen hasta que se cura la silicona. Durante este proceso, el caucho de silicona permanece algo flexible y la dureza de la silicona moldeada suele estar entre 30°C y 70°C. Este proceso de fabricación es relativamente sencillo y aplicable a la mayoría de productos de silicona.

Las ventajas del moldeo por compresión incluyen

- Menor costo de herramientas

- Menos desperdicio de materias primas

- Rentable, especialmente para piezas grandes y pedidos de gran volumen

- Adecuado para piezas pequeñas y formas más complejas

- Amplia gama de aplicaciones que incluyen teclados de computadora, suministros de cocina, piezas eléctricas y algunos equipos médicos y dentales.

Tipos de productos de silicona moldeados por compresión

Productos de silicona para bebés, productos de silicona para cocina, artículos para el hogar, juntas, juntas de sellado, juntas tóricas, válvulas de pico de pato de silicona, piezas de automóvil personalizadas de silicona, etc.

Moldeo por inyección

El moldeo por inyección es más complejo que el moldeo por compresión, el moldeo por transferencia o el moldeo por extrusión. Los tiempos de curado cortos y la baja viscosidad hacen del moldeo por inyección una excelente opción para una amplia variedad de productos de silicona. El diseño del molde, el tamaño de la puerta y la ubicación son factores clave para optimizar el proceso de moldeo por inyección.

El uso del proceso de moldeo por inyección tiene los siguientes beneficios:

- Adaptarse a la producción de alto volumen

- Se pueden utilizar varios materiales al mismo tiempo.

- Puede ser automatizado

- Bajo precio de producción por componente.

- Ciclo de moldeo corto

- No se requiere preparación prefabricada

- Con el diseño de molde correcto, no es necesario realizar recortes.

- Muy adecuado para productos que requieren tolerancia o uniformidad dimensional.

Por supuesto, además de las ventajas, también hay algunos puntos a los que se debe prestar atención en el proceso de uso del moldeo por inyección para producir productos de silicona.

- Destellos, deformaciones, burbujas, abolladuras.

- Un volumen de inyección insuficiente hará que la pieza del molde no se llene

- En moldes de múltiples cavidades, equilibre las compuertas para optimizar el flujo de material.

- Puede ser necesario ventilar con llenado rápido y tiempos de enfoque cortos para eliminar el aire atrapado.

- Actualizar las mezclas de materiales antes del moldeo mejora el rendimiento de las piezas

- Mantenga la cavidad limpia e identifique

- Curado del producto

- Lo mejor para productos de paredes delgadas

Tipos de productos moldeados por inyección de silicona

Pequeñas piezas de precisión, autopartes, artículos de natación, electrodomésticos de cocina.

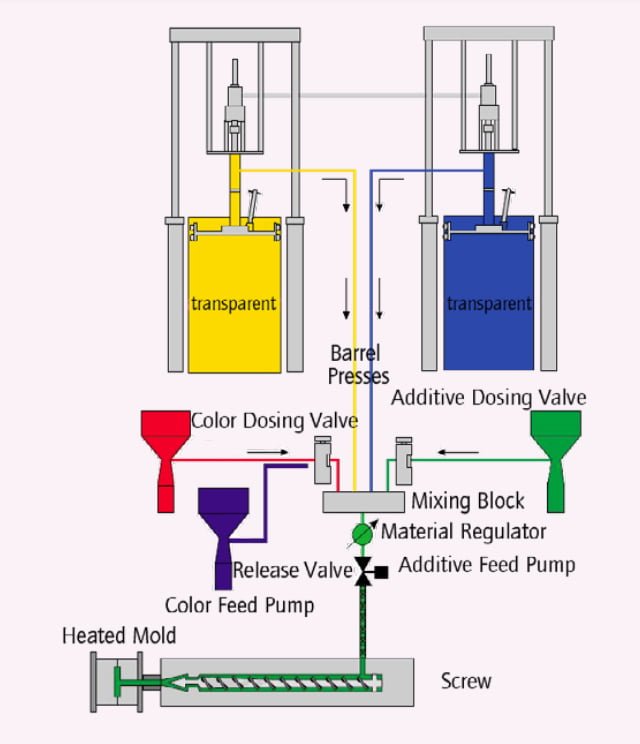

Moldeo por inyección de caucho de silicona líquida (LSR)

El caucho de silicona líquida es una silicona curada de dos componentes, de alta pureza, reforzada con sílice especialmente tratada. Tiene requisitos relativamente altos de fuerza, resistencia y alta calidad. El LSR es menos viscoso que el HCR, lo que lo convierte en un material bombeable ideal para el moldeo por inyección de líquidos.

La principal diferencia entre LSR y HCR es la naturaleza "fluida" o "líquida" del material LSR. Además, mientras que el HCR puede utilizar procesos de curado con peróxido o platino, el LSR solo utiliza aditivos de platino. Debido a la naturaleza termoestable del material, el moldeo por inyección LSR requiere un manejo especial, como una mezcla distributiva intensiva mientras se mantiene el material a baja temperatura antes de empujarlo a una cavidad calentada y vulcanizarlo.

¿Cómo funciona el proceso de moldeo por inyección LSR y cuáles son sus ventajas?

La inyección LSR, al igual que su contraparte HCR, se utiliza para crear un producto final moldeado en una cavidad. El proceso LSR utiliza un material líquido o viscoso sin calentar que se bombea a través de una boquilla de inyección hacia la cavidad del molde. La materia prima simplemente se transporta bajo presión a la cavidad cerrada y calentada, llenándose la cavidad en un instante. Debido a su simplicidad, el moldeo por inyección LSR es un método de fabricación muy rápido, que utiliza un dispositivo dosificador para extraer directamente del barril, con tiempos de respuesta rápidos, ideal para producir piezas de muy alto volumen.

Ventajas clave de la inyección LSR

- Ciclos de moldeo cortos y precisos.

- Producción en masa

- Procesamiento eficiente y económico

- Amplia gama de usos, puede fabricar una variedad de productos generales.

- Curado rápido y excelente desmoldeo.

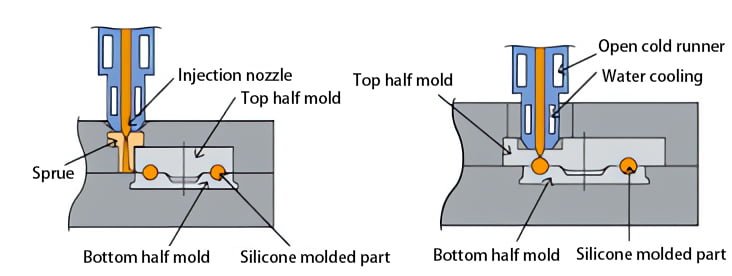

Moldeo por inyección de caucho de alta consistencia (HCR)

El caucho de alta consistencia (HCR) también se conoce como caucho curado con calor o caucho de silicona HTV (vulcanizado a alta temperatura). Este material está fabricado con silicona reactiva con macromoléculas de muy alto peso.

Varias materias primas pueden proporcionar funciones específicas para HCR, como sílice pirógena o sílice precipitada con una superficie específica alta para mejorar las propiedades mecánicas, estabilizador térmico, plastificante o agente anti-recombinación.

Los elastómeros HCR superan a los elastómeros orgánicos tradicionales, proporcionando una resistencia mecánica superior en el rango de temperatura de -50 °C a +300 °C. También tienen buenas propiedades de envejecimiento, son químicamente inertes, estables cuando se exponen a la luz o al oxígeno, y se colorean fácilmente e incluso son transparentes, lo que los hace ideales para el envasado de alimentos y aplicaciones de asistencia médica.

La incorporación de varios aditivos al HCR abre soluciones personalizadas ilimitadas para aplicaciones nuevas y existentes en diversas industrias. Aeroespacial, automoción, atención sanitaria, petróleo y gas, construcción, electrónica, vehículos eléctricos y más.

¿Cómo funciona el proceso de moldeo por inyección HCR y qué ventajas ofrece?

El HCR dosificado se inyecta directamente desde el cilindro al molde calentado cerrado a través del mecanismo de tornillo y la boquilla, a través de la compuerta. El material rellena y rellena la cavidad del molde, formando la pieza.

Las principales ventajas del moldeo por inyección HCR.

- Ciclos de moldeo cortos y precisos.

- menor costo unitario

- Menos desperdicio de material

- Posibilidad de moldear con otros materiales como plástico o metal.

- En términos de productos terminados, la producción es estable.

- Precisión y llenado superiores de piezas complejas en comparación con el moldeo por compresión o transferencia.

- Podría decirse que es el método de conformado más común y poderoso, donde los productos pueden variar ampliamente en tamaño, complejidad y aplicación.

La diferencia entre moldeo por compresión y moldeo por inyección

El moldeo por compresión y el moldeo por inyección son similares en que ambos llenan cavidades preformadas, pero se diferencian en que los moldes de compresión se llenan previamente directamente con relleno, mientras que en el moldeo por inyección, el relleno se inyecta previamente completamente en una cavidad cerrada.

Fabricantes Para diferentes tipos de piezas se suele utilizar tanto el moldeo por compresión como por inyección, pero para diferentes tipos de piezas. En general, se prefiere el moldeo por inyección cuando se fabrican piezas más complejas (y a menudo más pequeñas), mientras que la compresión funciona muy bien para diseños simples o básicos y piezas grandes que no se pueden producir mediante extrusión.

Otros puntos de comparación incluyen: el moldeo por inyección tiene tiempos de ciclo más cortos y, por lo tanto, generalmente es más rápido y rentable para productos de gran volumen, mientras que el moldeo por compresión se utiliza principalmente para piezas en serie de producción baja a media.

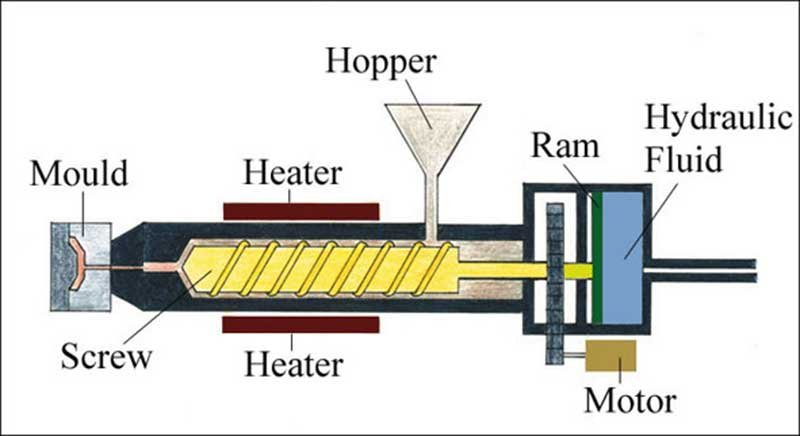

Moldeo por extrusión

Los productos de silicona extruidos suelen formarse mediante una extrusora. La extrusión de caucho de silicona se utiliza generalmente para la fabricación de mangueras, cables, perfiles complejos y piezas de sección transversal, a menudo componentes bastante largos y de varias capas, así como varillas, juntas para hornos, cables, aislamientos de cables, juntas, juntas. .

Los tubos de silicona se utilizan ampliamente en equipos médicos y mecánicos. También se puede utilizar como amortiguador para materiales de embalaje.

El proceso utiliza un compuesto HCR con un catalizador, que se prefabrica en tiras o bloques. Luego, la preforma se introduce en una extrusora de tornillo que fuerza el compuesto a través de una matriz de acero endurecido con un patrón de cortes. Luego, la silicona moldeada pasa a través de una cámara calentada sobre una cinta transportadora y se cura en un horno de extracción continua.

El principal desafío para los fabricantes que utilizan esta tecnología es cómo seleccionar el grado apropiado de caucho de silicona y el sistema catalizador adaptado para funcionar de manera óptima en un proceso mecánico, de temperatura y velocidad controlados específico y lograr que el producto final cumpla con las especificaciones, estándares de tolerancia y cumplimiento de las normas reglamentarias.

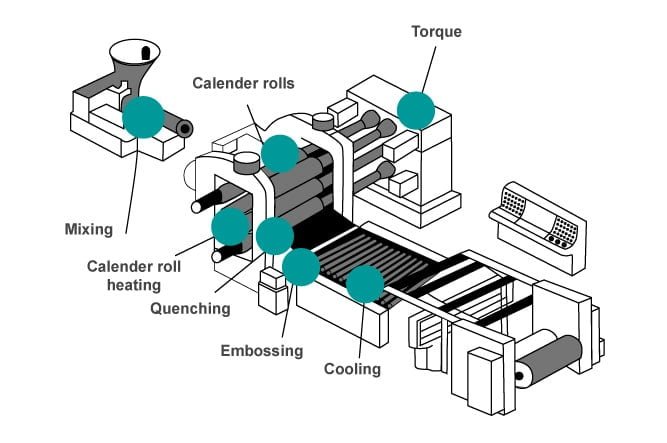

Calandrado de caucho de silicona

El calandrado es un proceso mecánico que implica comprimir y alisar el material de forma continua moviendo la lámina a través de pares de rodillos calentados. Estos conjuntos de capas dobles o múltiples de rollos de acero duro se denominan calendarios. Se ajustan a presión para producir un espesor, un acabado superficial y una textura predeterminados y uniformes del caucho de silicona, que puede ser brillante, mate, liso, adhesivo o en relieve, etc.

La materia prima, generalmente HCR, que determina las propiedades mecánicas del producto terminado, se ablanda o extruye previamente con calor y luego se pasa a través de rodillos cilíndricos dispuestos. El proceso de calandrado comprime la preforma de silicona sin curar en una lámina de silicona continua. Luego, las siliconas se pueden presionar sobre diversos sustratos, como revestimientos antiadherentes, o unirlas a diversas telas, vidrio, plásticos y más.

Las principales ventajas del procesamiento de calandrado incluyen

- Procesamiento continuo y de gran volumen de productos de alta calidad.

- Láminas autoportantes (sin soporte) entregadas con forro protector o productos combinados con otros materiales, incluidos tejidos orgánicos o sintéticos (poliamida, viscosa, poliéster, etc.), vidrio, plástico, etc.

- Existen casi infinitas aplicaciones que van desde revestimientos para la construcción, productos para el hogar, indumentaria, decoraciones, productos en contacto con alimentos, cintas transportadoras industriales, productos esterilizables en autoclave para aplicaciones médicas y más.

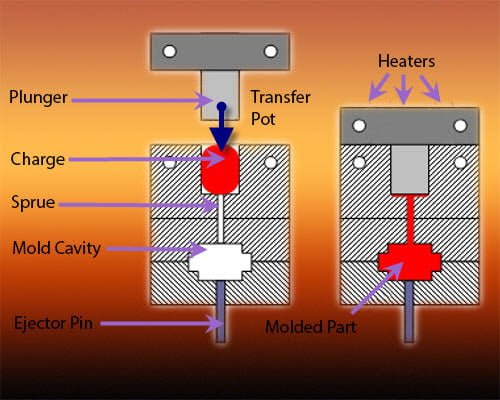

Moldeo por transferencia de caucho de silicona

El moldeo por transferencia es similar al moldeo por compresión en varios aspectos. Utiliza HCR, que se presiona desde una cámara auxiliar (llamada tanque de transferencia) hacia un sistema de molde presurizado cerrado que incorpora un recipiente calentado sobre el molde, impulsado mediante un pistón. El caucho de silicona se llena con un sistema único de compuerta y corredor que puede moverse. materiales relativamente duros en el molde antes de calentarlos. El proceso de moldeo por transferencia de caucho de silicona es ideal para fabricar piezas moldeadas de silicona de alta precisión y para “apilar” con otros materiales para permitir el moldeo de geometrías complejas. La combinación de HCR y procesos de moldeo por transferencia puede producir piezas de alta calidad, proporcionando flexibilidad de diseño y ciclos de producción más cortos.

El moldeo por transferencia se diferencia del moldeo por compresión en que el molde está completamente cerrado en lugar de dividirse en dos partes. Por este motivo, también se diferencia del moldeo por inyección en que se requieren presiones más altas para llenar el molde. Esto también permite que el moldeo por transferencia acepte fibras o matriz agregadas en su capa exterior para producir piezas reforzadas a medida.

Las principales ventajas del procesamiento de moldeo por transferencia.

- Costos de herramientas reducidos

- Piezas uniformes, precisas y más consistentes en comparación con el moldeo por compresión debido al molde de una sola pieza y la alta tolerancia dimensional

- Capacidad eficiente y ágil para aceptar diferentes fibras de refuerzo preposicionadas en el molde, incluidas fibras de vidrio, carbono y aramida, así como fibras vegetales naturales.