Elegir un tapete de silicona con un grosor o dureza incorrectos puede arruinar todo el proyecto. He visto a innumerables fabricantes gastar miles de dólares en materiales inadecuados.

El espesor ideal de la estera de silicona oscila entre 0,5 mm y 25 mm, mientras que la dureza Shore suele estar entre 10 A y 80 A. Los requisitos específicos de su aplicación determinan la combinación perfecta de estas dos propiedades críticas.

Después de 12 años en el fabricación de silicona En la industria, he ayudado a cientos de clientes a seleccionar las especificaciones perfectas para sus aplicaciones. Permítanme compartir información que les ahorrará tiempo y dinero.

¿Qué rango de espesor funciona mejor para diferentes aplicaciones?

La mayoría de la gente piensa que más grueso siempre significa mejor. Esta suposición les perjudica en rendimiento y dinero en muchas aplicaciones.

El grosor de la estera de silicona debe ajustarse a las necesidades de compresión, aislamiento y durabilidad de su aplicación. Las esteras delgadas (0,5-2 mm) son excelentes para juntas, mientras que las gruesas (10-25 mm) proporcionan una amortiguación y un aislamiento superiores.

Recuerdo haber trabajado con un cliente que insistía en usar tapetes de 10 mm de grosor para su junta electrónica. El grosor del material causaba un sellado deficiente y aumentaba los costos en 300%. Cambiamos a 1,5 mm de grosor y obtuvimos resultados perfectos.

La selección del espesor depende de varios factores clave. Para aplicaciones de sellado, se necesita el material justo para rellenar los huecos sin sobrecomprimirlos. Las aplicaciones electrónicas suelen requerir un espesor de 0,5 mm a 3 mm para un rendimiento óptimo.

| Tipo de aplicación | Espesor recomendado | Beneficios clave |

|---|---|---|

| Juntas y sellos | 0,5 mm – 3 mm | Ajuste preciso y rentable |

| Almohadillas térmicas | 1 mm – 5 mm | Transferencia de calor, conformabilidad |

| Amortiguación de vibraciones | 5 mm – 15 mm | Absorción de impactos, reducción de ruido. |

| Esteras de aislamiento | 10 mm – 25 mm | Barrera térmica, amortiguación. |

| Tapetes de grado alimenticio | 2 mm – 8 mm | Fácil limpieza, durabilidad. |

Los requisitos de compresión también influyen en la selección del espesor. Si su aplicación comprime la malla a 25%, necesitará suficiente espesor inicial para mantener el sellado después de la compresión. Siempre recomiendo calcular el espesor comprimido final para garantizar que cumpla con sus requisitos mínimos.

Las consideraciones de fabricación también influyen en la elección del grosor. Las esteras más delgadas curan más rápido y son más económicas de producir. Las esteras más gruesas requieren tiempos de curado más largos y más material. Para producciones de gran volumen, las esteras delgadas suelen ofrecer una mayor rentabilidad sin sacrificar el rendimiento.

¿Cómo afecta el durómetro al rendimiento de su tapete?

Muchos ingenieros confunden durómetro con calidad. Un durómetro más alto no siempre implica un mejor rendimiento para sus necesidades específicas.

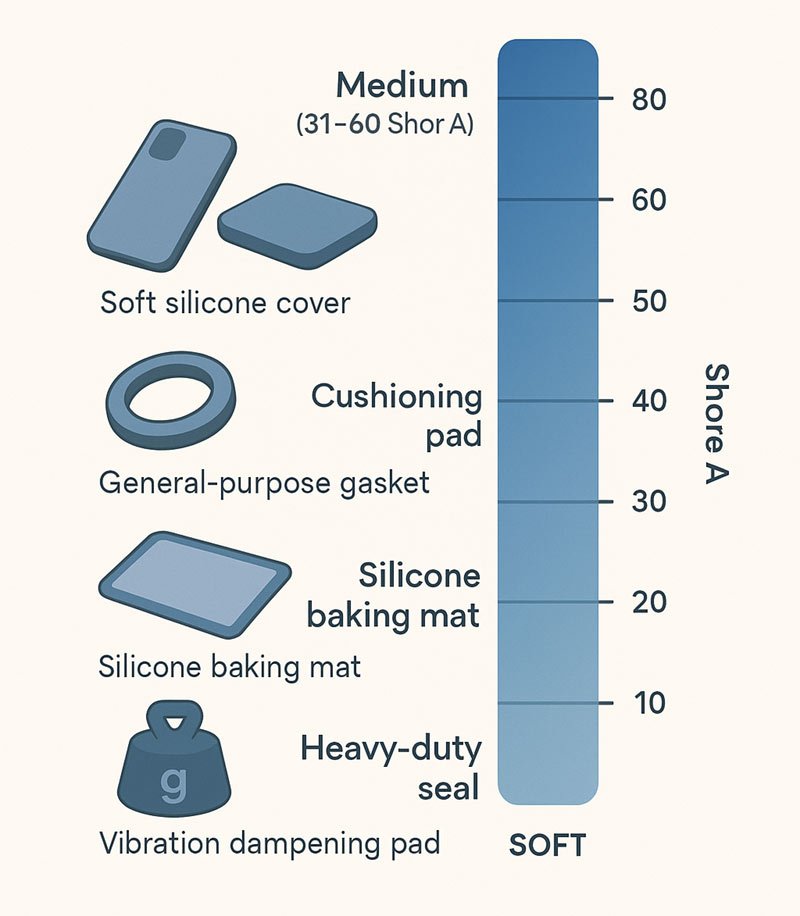

Medidas del durómetro Dureza de la silicona en la orilla Una escala de 10A (muy blando) a 80A (firme, similar al caucho). Los durómetros blandos (10A-30A) proporcionan un excelente sellado, mientras que los duros (50A-80A) ofrecen mayor resistencia al desgaste.

Aprendí esta lección al principio de mi carrera cuando un cliente del sector de procesamiento de alimentos necesitaba esteras para su sistema de transporte. Solicitaron un durómetro de 70 A para máxima durabilidad. Las esteras duras no se adaptaban a las irregularidades de la superficie y fallaban en cuestión de semanas. Cambiamos a un durómetro de 40 A y logramos dos años de servicio confiable.

Los durómetros blandos son excelentes para aplicaciones de sellado porque se adaptan a las imperfecciones de la superficie. El material fluye por pequeños huecos y crea barreras eficaces contra líquidos y gases. Sin embargo, los materiales blandos se desgastan más rápido en condiciones abrasivas.

Pautas para la selección del durómetro

Aplicaciones de sellado (10A-40A): Los durómetros blandos funcionan mejor cuando se necesita que el material fluya y se adapte. Los sellos de puertas, las juntas de ventanas y las conexiones de tuberías se benefician de esta flexibilidad. El material se comprime fácilmente y mantiene la presión de contacto a lo largo del tiempo.

Aplicaciones de propósito general (30A-50A): Esta gama ofrece el mejor equilibrio entre flexibilidad y durabilidad para la mayoría de las aplicaciones. Tapetes para servicios de alimentación, superficies de laboratorio y usos industriales en general ofrecen un excelente rendimiento en esta gama de durómetros.

Aplicaciones de alto desgaste (50A-80A): Los durómetros duros resisten la abrasión y mantienen su forma bajo tensión. Las esteras de corte, las pasarelas de alto tráfico y las almohadillas para equipos industriales requieren este nivel de firmeza.

La temperatura afecta significativamente el rendimiento del durómetro. La silicona se ablanda a altas temperaturas y se endurece a bajas. Siempre considero el rango de temperatura de operación al seleccionar las especificaciones del durómetro.

La exposición a sustancias químicas también influye en la elección del durómetro. Algunas sustancias químicas hacen que la silicona se hinche y se ablande con el tiempo. Otras pueden endurecer el material. Sus requisitos de compatibilidad química pueden prevalecer sobre otras consideraciones del durómetro.

¿Qué factores deben guiar su proceso de selección?

La mayoría de las decisiones de especificación se toman demasiado rápido, sin considerar todos los factores relevantes. Este enfoque apresurado provoca errores costosos y retrasos en el proyecto.

Su proceso de selección debe evaluar los requisitos de carga, las condiciones ambientales, la vida útil esperada, las limitaciones de fabricación y los objetivos de costos. Cada factor influye en las especificaciones de espesor y durómetro.

Desarrollé un enfoque sistemático tras ver demasiados proyectos fracasar debido a un análisis de especificaciones incompleto. Comienza con el requisito de la función principal y luego incorpora las consideraciones secundarias.

El análisis de carga es lo primero en mi proceso. Calcule las cargas estáticas y dinámicas que experimentará su placa. Las cargas estáticas determinan el espesor mínimo para evitar que se desplome. Las cargas dinámicas afectan la resistencia a la fatiga y requieren consideraciones de durómetro.

Análisis de factores ambientales

Ciclos de temperatura: El calentamiento y enfriamiento repetidos someten el material a una tensión diferente a la exposición a temperaturas constantes. Las esteras más gruesas soportan mejor la tensión térmica gracias a sus gradientes térmicos más bajos. Los durómetros más blandos se adaptan mejor a la expansión térmica.

Exposición química: Los productos químicos agresivos pueden requerir formulaciones de silicona específicas que limiten las opciones de espesor y durómetro. Siempre solicito datos de compatibilidad química antes de finalizar las especificaciones.

Exposición a los rayos UV y al ozono: Las aplicaciones en exteriores requieren formulaciones resistentes a los rayos UV. Estos materiales suelen tener propiedades mecánicas ligeramente diferentes a las de los grados estándar. El durómetro puede estar limitado a rangos específicos para una resistencia óptima a la intemperie.

Requisitos de limpieza: Las aplicaciones de grado alimenticio y médico requieren materiales resistentes a productos químicos de limpieza agresivos y a la desinfección a alta temperatura. Estos requisitos suelen determinar tanto la dureza mínima para la durabilidad como el espesor máximo para una limpieza completa.

Consideraciones de fabricación y costos

Los costos de herramientas aumentan significativamente para tapetes muy delgados o muy gruesos. Los rangos de espesor estándar (1 mm-10 mm) utilizan las herramientas existentes y reducen los costos de configuración. Los espesores personalizados requieren nuevas herramientas y cantidades mínimas de pedido.

Los plazos de entrega varían según la complejidad de la especificación. Las combinaciones estándar de espesor y durómetro se envían rápidamente desde el almacén. Las especificaciones personalizadas requieren de 2 a 4 semanas para la programación de la producción y las pruebas de calidad.

El control de calidad se vuelve más complejo con especificaciones extremas. Las esteras muy delgadas pueden presentar variaciones de espesor que afectan el rendimiento. Los durómetros muy blandos requieren un manejo especial para evitar daños durante el envío y la instalación.

Conclusión

Seleccionar la combinación correcta de espesor y durómetro requiere un análisis cuidadoso de los requisitos específicos de su aplicación, las condiciones ambientales y las limitaciones de fabricación.