¿Le interesa la producción de productos de silicona con formas complejas y detalles precisos? El conformado neumático de silicona (SPF) es la solución.

Exploraremos las ventajas y aplicaciones del conformado neumático de silicona y lo compararemos con otros procesos de moldeo, ayudándole a comprender qué método es el más adecuado para sus necesidades.

¿Qué es el conformado neumático de silicona?

El conformado neumático de silicona utiliza aire a presión para moldear el material. En este proceso, se inyecta silicona líquida en un molde. Posteriormente, se aplica aire a presión para empujar la silicona hacia todos los detalles y espacios del molde, garantizando que el material adquiera la forma deseada. Al controlar la fuerza y la dirección de la presión, el proceso garantiza que la silicona llene el molde uniformemente, evitando burbujas o defectos.

Este método es especialmente útil para crear piezas con formas complejas o tamaños pequeños. Permite lograr alta precisión y eficiencia. El conformado neumático de silicona se utiliza comúnmente en la producción de dispositivos médicos, sellos electrónicos y piezas de automoción, donde la precisión y la consistencia son cruciales.

Mercados de alta gama con creciente demanda de conformado neumático de silicona

Varios mercados de alta gama muestran una mayor demanda de conformado neumático de silicona. La industria médica destaca en primer lugar. Utiliza esta tecnología para fabricar piezas avanzadas como implantes flexibles y herramientas quirúrgicas precisas. La demanda crece en este sector porque estas piezas deben ser seguras, suaves y precisas.

A continuación, el sector aeroespacial está despertando interés. Buscan componentes de silicona ligeros y resistentes al calor para los sistemas de aeronaves. Esta necesidad aumenta a medida que los aviones se vuelven más avanzados.

El campo de la robótica blanda es otro de los grandes. Las empresas utilizan el conformado neumático de silicona para piezas robóticas flexibles, como pinzas y actuadores. Este mercado se expande rápidamente gracias a la creciente innovación en robótica.

Finalmente, los bienes de consumo de lujo se están sumando. Los wearables de alta gama, como las correas de los relojes inteligentes, se basan en este método para lograr estilo y comodidad. Estos mercados crecen porque el conformado neumático de silicona ofrece una calidad y precisión inigualables.

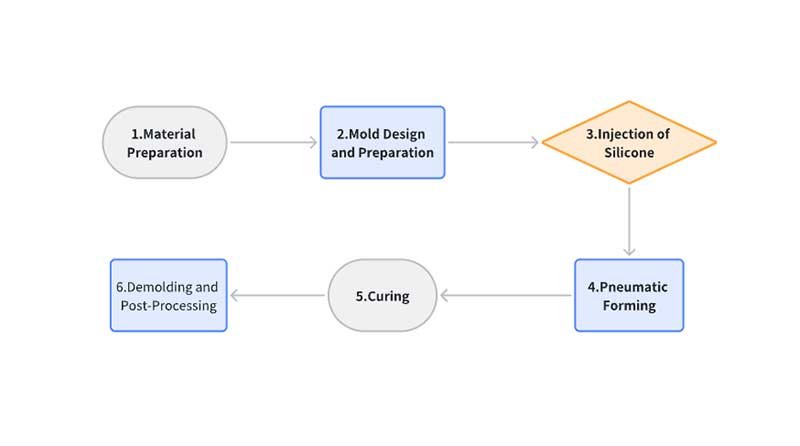

Proceso de conformado neumático de silicona

- Preparación del material

El primer paso es elegir el material adecuado, generalmente caucho de silicona líquida (LSR). Esta silicona posee excelentes propiedades de fluidez y adhesión, lo que facilita el llenado de moldes complejos. Antes de su uso, la silicona líquida suele procesarse para eliminar las burbujas de aire y garantizar su uniformidad. Esto puede incluir la mezcla, la desgasificación y el calentamiento para preparar el material.

- Diseño y preparación de moldes

El diseño del molde es un paso importante. Se crea un molde adecuado según los requisitos del producto. Los moldes suelen estar hechos de metales resistentes al calor, como el aluminio o el acero. La superficie del molde debe ser lisa y sin defectos para que la silicona pueda retirarse fácilmente después del curado.

- Inyección de silicona

Una vez listo el molde, se inyecta la silicona líquida. Este paso requiere un control preciso para garantizar que la silicona llene el molde uniformemente sin crear bolsas de aire. La cantidad y la velocidad de inyección se controlan cuidadosamente para adaptarse al tamaño y la forma del molde, garantizando un proceso fluido y eficiente.

- Conformado neumático

Tras inyectar la silicona, se aplica aire comprimido para que llene cada parte del molde. El sistema neumático introduce aire comprimido o gas en el molde. Esta presión obliga a la silicona a rellenar todos los detalles y huecos, garantizando una distribución uniforme. Al controlar la presión del aire, los fabricantes pueden evitar burbujas y defectos, garantizando un acabado liso y de alta calidad.

- Curación

La silicona se cura mediante calor. La temperatura y el tiempo se controlan cuidadosamente para garantizar que la silicona se endurezca por completo, volviéndose duradera, elástica y resistente al calor. Normalmente, el proceso de curado tarda entre unos minutos y varias horas, dependiendo del tipo de silicona y del grosor del producto.

- Desmoldeo y posprocesamiento

Tras el curado, el producto de silicona se desmolda. Es necesario retirarlo con cuidado para evitar dañarlo. Una vez desmoldado, se somete a un posprocesamiento. Este puede incluir el recorte del exceso de material, la revisión de la superficie para detectar defectos y la inspección de calidad. Las comprobaciones finales garantizan que el producto cumpla con las especificaciones requeridas.

Comparación con el moldeo por inyección de silicona líquida

El conformado neumático de silicona (SPF) y el moldeo por inyección de silicona líquida (LIM) son dos técnicas comunes para producir productos de silicona de alta precisión. Ambos métodos se emplean en diversas industrias, como dispositivos médicos, componentes automotrices y electrónica de consumo, pero cada uno presenta características únicas.

El proceso SPF es conocido por su capacidad de crear paredes ultradelgadas y geometrías complejas, mientras que LIM se destaca en la producción de alta velocidad con menor desperdicio de material.

La siguiente tabla destaca las diferencias entre estos dos procesos, ayudando a las empresas a seleccionar el método más adecuado en función de los requisitos de sus productos.

| Dimensión de comparación | Conformado neumático de silicona (SPF) | Moldeo por inyección de silicona líquida (LIM) |

| Principio de moldeo | El aire comprimido impulsa el flujo de silicona | Relleno por inyección de tornillo + vulcanización térmica |

| Temperatura del molde | 160-180 °C (control de gradiente localizado) | 180-200°C (Control de temperatura uniforme) |

| Rango de presión | 0,2-2,0 MPa (control de presión dinámica) | 15-30 MPa (alta presión constante) |

| Tiempo de ciclo | 90-150 segundos (incluyendo enfriamiento y expulsión) | 45-80 segundos (vulcanización de alta velocidad) |

| Límite de espesor de pared | 0,08 mm (ventaja en zonas ultrafinas) | 0,3 mm (limitado por el control del calor de corte) |

| Relación de longitud de flujo (L/T) | 250:1 (fuerte penetración en canales complejos) | 150:1 (límites de viscosidad altos) |

| Tasa de desperdicio de material | 3-5% (residuos del canal frío) | 1-2% (control de circuito cerrado de canal caliente) |

Aplicaciones del conformado neumático de silicona

| Área de aplicación | Caso de uso |

| Medicina y atención sanitaria | Dispositivos mínimamente invasivos: sello oclusor cardíaco de silicona |

| Modelos de órganos biónicos: Redes vasculares de silicona para cirugía | |

| Electrónica de consumo | Sellos impermeables: anillos de sellado para auriculares TWS |

| Módulos táctiles flexibles: almohadilla de amortiguación de la bisagra del Samsung Galaxy Z Fold | |

| Industria automotriz | Smart Cockpit Seals: Tiras de sellado dinámicas para techos |

| Sellos del sistema de accionamiento eléctrico: sellos de aislamiento de alto voltaje | |

| Equipos industriales | Sellos para equipos semiconductores: sellos resistentes al plasma |

| Componentes de maquinaria alimentaria: Componentes de silicona de grado alimenticio |

Aplicaciones médicas y sanitarias

Dispositivos médicos mínimamente invasivos

Ejemplo de aplicaciónMembranas de sellado de silicona para oclusores cardíacos (espesor: 0,1 mm ± 5 μm)

Avances técnicosLa tecnología de control de presión multietapa (gradiente de presión de 0,05-0,8 MPa) garantiza la formación uniforme de paredes ultrafinas. El tratamiento de activación por plasma de las superficies del molde elimina los residuos de desmoldante, cumpliendo con la norma de biocompatibilidad ISO 10993.

Estado del mercado:Empresas líderes como Medtronic y Boston Scientific dominan el mercado de alta gama, con tasas de reemplazo internas inferiores a 15%.

Modelos de órganos biónicos

Ejemplo de aplicación:Redes vasculares de silicona para entrenamiento quirúrgico (incluidas estructuras simuladas de coágulos sanguíneos).

Innovaciones de procesosTecnología de capa de sacrificio: Los moldes de núcleo hidrosolubles facilitan la creación de cavidades complejas. Moldeo de compuestos multidureza (gradiente de dureza Shore 20A-50A).

Aplicaciones de electrónica de consumo

Componente de sellado impermeable

Producto típico:Anillos de sellado acústico de silicona para auriculares TWS (clasificación de resistencia al agua IPX8).

Parámetros del procesoRelleno de ranura de inyección ultraestrecha de 0,3 mm (fluctuación de presión < ±0,05 MPa). Tecnología de microespuma (densidad: 0,9 g/cm³, deformación permanente por compresión < 5%).

Módulos táctiles flexibles

Punto de referencia tecnológico:Almohadilla amortiguadora de bisagra del Samsung Galaxy Z Fold (probada para 100 000 pliegues).

Avances materialesSilicona modificada con grafeno (conductividad térmica aumentada a 5 W/m·K). Silicona autorreparadora (tasa de reparación de microfisuras > 90% en 24 horas).

Aplicaciones de la industria automotriz

Sistemas de sellado de cabina inteligentes

Caso de producción en masa:Tira de sellado dinámica para techo panorámico Tesla Model Y.

Desafíos del procesoMoldeo por curvatura continua (radio de curvatura gradual de R50 mm a R800 mm). Estabilidad dimensional a temperaturas extremas (de -40 °C a 150 °C) con un coeficiente de expansión térmica < 200 ppm/°C.

Sellos del sistema de accionamiento eléctrico

Especificaciones técnicas:Sellos de aislamiento del sistema de alto voltaje de 800 V (índice de resistencia de seguimiento ≥ 600 V).

Soluciones materialesSilicona con carga de nitruro de boro (resistividad volumétrica > 1×10¹⁵ Ω·cm). Diseño de estructura tipo sándwich (capa conductora, capa aislante y capa de blindaje comoldeadas).

Aplicaciones de equipos industriales

Sellado de equipos semiconductores

Requisitos estrictos:

Resistencia a la corrosión del plasma (pérdida de masa < 0,1 mg después de 10⁸ ciclos de bombardeo de RF).

Desgasificación ultrabaja (TML < 0,1%, CVCM < 0,01%).

Solución:

Caucho de fluorosilicona combinado con caucho de perfluoropoliéter para modificación.

Adsorción y desmoldeo mediante tamices moleculares (residuos de COV < 1μg/g).

Componentes de maquinaria de procesamiento de alimentos

Barreras de certificación: FDA 21 CFR 177.2600 + UE 1935/2004.

Innovaciones de procesos:

Tecnología de desmoldeo por pulverización electrostática sin contacto.

Detección de diferencia de color en línea (ΔE < 0,5).

Estas innovaciones resaltan la versatilidad del conformado neumático de silicona en diversas industrias, especialmente en dispositivos médicos, electrónica de consumo, aplicaciones automotrices y equipos industriales. El desarrollo continuo en la tecnología de moldeo y las propiedades de los materiales impulsa el progreso en estos campos, convirtiendo el conformado neumático de silicona en un proceso cada vez más vital para una fabricación de alta precisión, durabilidad y rentabilidad.

Prueba de rendimiento de piezas de grado aeroespacial generadas mediante conformado neumático de silicona

El sistema de validación del desempeño ambiental extremo para componentes de silicona de grado aeroespacial requiere establecer un marco multidimensional integral, que abarque la selección de materiales, la simulación de entornos extremos, la verificación funcional, la predicción de la vida útil y las certificaciones internacionales.

Mediante rigurosas pruebas como ciclos de vacío térmico (de -150 °C a +200 °C), erosión por oxígeno atómico (5×10¹⁵ átomos/cm²) y choque mecánico de 1500 G, combinadas con el modelo de aceleración de Arrhenius y la teoría de acumulación de daños por fatiga, el sistema garantiza que los componentes de silicona resistan la radiación del espacio profundo, fluctuaciones extremas de temperatura y condiciones de alto vacío. El cumplimiento de la certificación de baja desgasificación de la NASA (TML <1.0%), las revisiones de idoneidad espacial de la ESA y las normas de aviación DO-160G es obligatorio, lo que establece una cadena de datos de circuito cerrado trazable.

| Categoría de prueba | Condiciones simuladas | Estándares de prueba | Criterios clave de rendimiento |

| Ciclos de vacío térmico | -150 °C a +200 °C, 10⁻⁶ Torr, 100 ciclos | ECSS-Q-ST-70-02C | Tasa de cambio de volumen <0,5% |

| Erosión del oxígeno atómico | 5×10¹⁵ átomos/cm² (equivalente LEO) | ASTM E2089 | Profundidad de erosión superficial <10 μm (SEM) |

| Rendimiento de sellado dinámico | Presión cíclica de 0→10⁵ Pa, 10⁶ ciclos | ISO 3601-3 | Tasa de fuga <1×10⁻⁶ cc/seg (prueba de He) |

| Prueba eléctrica criogénica | -180 °C +10 kV descarga sostenida | DO-160G Sección 25 | Resistividad volumétrica >1×10¹⁴ Ω·cm |

| Envejecimiento por radiación | Irradiación de rayos gamma de 500 krad | ASTM D1879 | Atenuación de la resistencia a la tracción <20% |

| Validación de la vida útil | Modelo de Arrhenius (Ea=100kJ/mol) | MIL-HDBK-217F | Vida útil equivalente >15 años (misión) |

Conclusión

El conformado neumático de silicona ofrece precisión, durabilidad y flexibilidad inigualables, lo que lo hace ideal para una amplia gama de aplicaciones. Ya sea para dispositivos médicos, electrónica flexible o componentes automotrices avanzados, esta tecnología garantiza productos personalizados de alta calidad con detalles minuciosos y un rendimiento confiable.