Todas las líneas de producción se enfrentan a defectos en la silicona. Lo importante es la rapidez con que encontremos la causa raíz y la corrijamos.

Comprender las causas fundamentales de las marcas de flujo, rebabas, burbujas, quemaduras y desgarros ayuda a los ingenieros a identificar y solucionar rápidamente los problemas de moldeo de silicona.

Cuando empecé a trabajar con moldeo de silicona, pensaba que los defectos eran aleatorios. Pero tras revisar cientos de moldes y series de producción, aprendí que cada defecto sigue un patrón: si se puede identificar, se puede corregir.

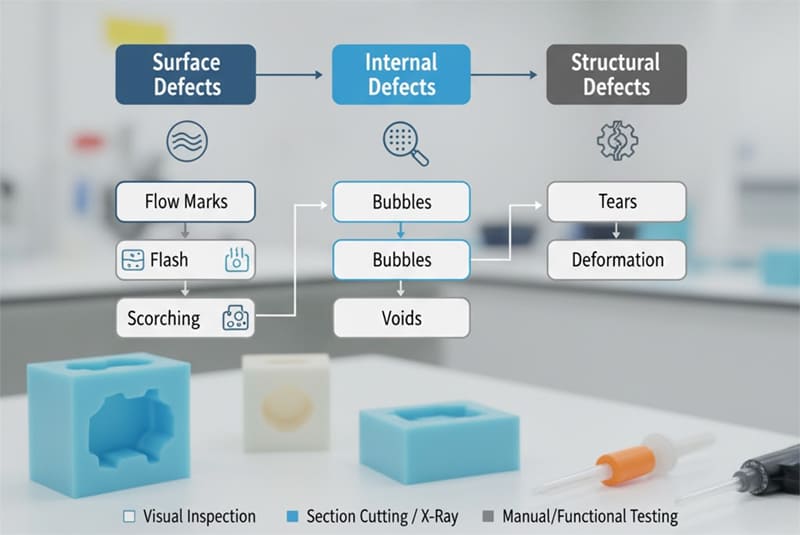

¿Clasificación de defectos y criterios de evaluación?

Antes de solucionar los defectos, primero debemos identificarlos y clasificarlos correctamente. Un diagnóstico erróneo de un defecto conlleva una pérdida de tiempo y contramedidas incorrectas.

Los defectos de la silicona se pueden clasificar por su apariencia visual, patrón de aparición y etapa del proceso para determinar su causa raíz.

Normalmente clasificamos los defectos en superficiales, internos y estructurales. Cada uno tiene indicadores visuales y métodos de prueba específicos.

Tabla de clasificación de defectos de silicona

| Categoría | Defectos típicos | Indicadores clave | Método de detección |

|---|---|---|---|

| Superficie | marcas de flujo, destello, abrasador | Irregularidades visibles | inspección visual |

| Interno | Burbujas, vacíos | Análisis de sección transversal | Corte de sección, rayos X |

| Estructural | Desgarros, deformación | Fallo funcional | Pruebas manuales, visuales |

Cada defecto tiene un rango de tolerancia definido en el estándar de apariencia. Por ejemplo, una marca de flujo de 0,2 mm en una superficie no visible puede ser aceptable, pero la misma en una superficie de sellado es motivo de rechazo.

¿Mecanismos de defectos típicos?

Cada defecto tiene una causa raíz mecánica o química. Comprender cómo se forman permite una resolución de problemas más rápida durante la producción.

Las marcas de flujo, los destellos, las burbujas, las quemaduras y los desgarros se originan a partir de procesos específicos o mecanismos relacionados con el moho.

1. Marcas de flujo

Las marcas de flujo aparecen como líneas onduladas o estriadas en la superficie.

| Causa principal | Mecanismo | Recurso |

|---|---|---|

| Baja temperatura del molde | La silicona se cura de forma irregular. | Aumentar la temperatura entre 10 y 15 °C |

| Inyección desequilibrada | Superposición de frentes de flujo | Ajuste el tamaño o la posición de la puerta. |

| moho contaminado | Los residuos interrumpen el flujo | Limpie la cavidad y aplique el desmoldante de manera uniforme. |

2. Flash

El efecto flash se produce cuando la silicona se filtra a través de las líneas de separación o los orificios de ventilación.

| Causa principal | Mecanismo | Recurso |

|---|---|---|

| Fuerza de sujeción insuficiente | Espacio entre las mitades del molde | Aumentar la presión de sujeción |

| Línea de raya desgastada | Desgaste de la superficie del sello | molde para pulir o rectificar |

| Profundidad excesiva del respiradero | filtración de silicona | Reduzca la profundidad de ventilación a 0,005–0,01 mm |

3. Burbujas

Las burbujas se forman debido a la presencia de aire o gases volátiles atrapados.

| Causa principal | Mecanismo | Recurso |

|---|---|---|

| Ventilación deficiente | Aire atrapado durante el llenado | Agregar o agrandar las rejillas de ventilación |

| Exceso de humedad | Se vaporiza con el calor. | Silicona seca antes de moldear |

| mal funcionamiento del sistema de vacío | Aire no evacuado | Compruebe el sellado al vacío y la sincronización del sistema. |

4. Abrasador

El quemado produce marcas oscuras, como quemaduras, o decoloración de la superficie.

| Causa principal | Mecanismo | Recurso |

|---|---|---|

| Tiempo de permanencia excesivo | La silicona se sobrecalienta | Reducir el tiempo de curado o la duración del reposo |

| puntos calientes localizados | desequilibrio de temperatura | Inspeccione las zonas de calefacción |

| aditivos contaminados | Reacción catalítica | Utilice material fresco y verificado. |

5. Lágrimas

Las roturas se producen durante el desmoldeo o bajo tensión.

| Causa principal | Mecanismo | Recurso |

|---|---|---|

| silicona de baja resistencia al desgarro | Formulación inadecuada | Elija LSR de mayor resistencia al desgarro. |

| Rebajes pronunciados | tensión mecánica | Aumentar el tiro o utilizar núcleos flexibles |

| Desmoldeo prematuro | No completamente curado | Prolongar el tiempo de curado 10–20% |

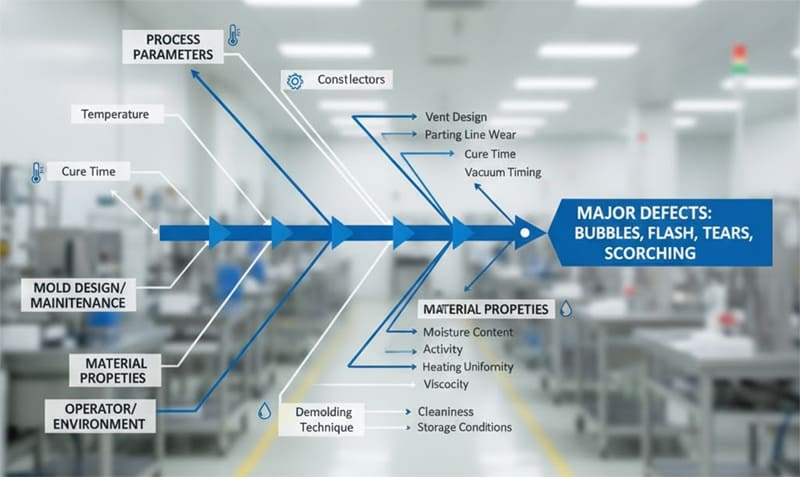

¿Mapeo de parámetros de proceso y factores de molde?

Los defectos no ocurren al azar; están relacionados con los parámetros del proceso y las condiciones del molde. La representación gráfica ayuda a visualizar estas relaciones con claridad.

La vinculación de los parámetros del proceso con los tipos de defectos revela dependencias ocultas y permite una optimización específica.

Al investigar la aparición recurrente de burbujas en un molde de válvula médica, creé un diagrama de Ishikawa que relacionaba la temperatura, la ventilación y el flujo del material. La causa principal resultó ser una sincronización irregular del vacío, no la silicona en sí.

Ejemplo de mapeo de parámetros y defectos

| Parámetro | Demasiado bajo | Demasiado alto | Defecto relacionado |

|---|---|---|---|

| Temperatura del molde | marcas de flujo | Abrasador | defectos superficiales |

| Presión de inyección | Tiro corto | Destello | Inestabilidad dimensional |

| Tiempo de curado | Curación incompleta | Abrasador | Problemas estructurales y de color |

| Tiempo de aspiración | Burbujas | Destello | Atrapamiento de aire o desbordamiento |

| profundidad de ventilación del molde | Burbujas | Destello | Fugas de aire o silicona |

¿Por qué se repite el control Flash?

El problema de las rebabas tiende a repetirse cuando las superficies de sellado se deterioran con el tiempo o cuando los operarios ajustan la presión de inyección fuera del rango validado. El mantenimiento regular y el bloqueo de los parámetros de la máquina evitan que esto vuelva a ocurrir.

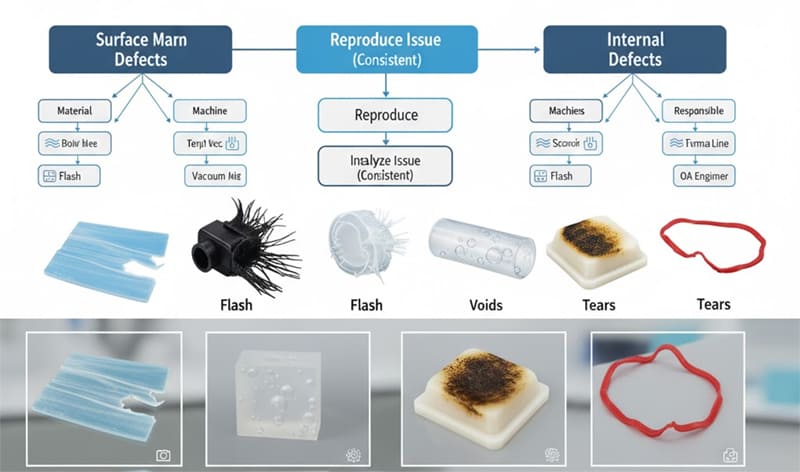

¿Localización rápida y métodos experimentales?

El tiempo es crucial durante la producción. Un enfoque estructurado para la resolución de problemas ayuda a los ingenieros a identificar más rápidamente el origen del defecto.

La localización sistemática mediante muestreo, análisis de secciones y ensayos controlados permite determinar de forma eficiente la causa raíz.

Durante una prueba con un nuevo molde, encontramos burbujas aleatorias únicamente en la cavidad #3. Al aislar dicha cavidad y realizar una prueba con diferentes tiempos de vacío, confirmamos una obstrucción en la ventilación cerca de la entrada. La clave es verificar una variable a la vez.

Método de resolución de problemas paso a paso

- Definir El defecto se documenta con fotografías y un mapa de ubicación.

- Reproducir El problema se repite incluso en entornos controlados.

- Analizar variables como la temperatura, el vacío y la presión.

- Experimento con un cambio a la vez (DOE o prueba de una sola variable).

- Verificar la acción correctiva con al menos tres series estables.

¿Cuál es la relación entre el calor y el tiempo de permanencia?

El sobrecalentamiento suele aumentar exponencialmente con un mayor tiempo de permanencia. Cuando la silicona permanece demasiado tiempo en la cavidad caliente, los catalizadores de peróxido o platino se degradan, provocando decoloración y mal olor. Reducir el tiempo de permanencia incluso en 101 TP3T puede eliminar por completo el sobrecalentamiento.

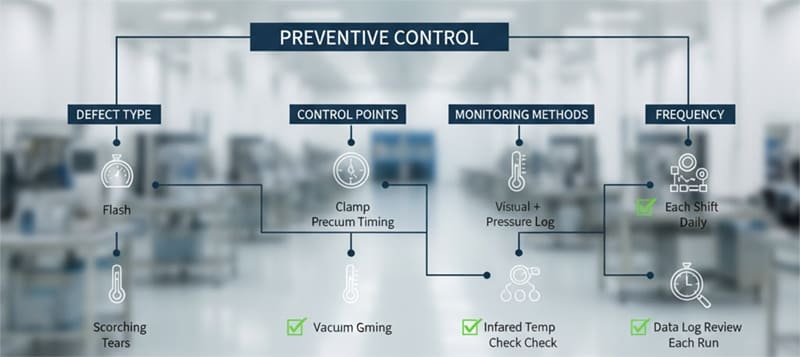

¿Plan de control preventivo?

La mejor solución es la prevención. Una vez conocidas las causas raíz, los planes de control estandarizados pueden evitar que los defectos se repitan.

Un plan de control preventivo vincula cada tipo de defecto con sus puntos de control de proceso, molde y mantenimiento.

En mi planta, creamos una matriz de prevención de defectos tras analizar cientos de registros de producción. Mediante el seguimiento diario del desgaste del molde y la monitorización de la temperatura de curado, logramos reducir las rebabas y las burbujas en 601 unidades de TP3T en tan solo dos meses.

Ejemplo de plan de control preventivo

| Tipo de defecto | Punto de control | Método de monitoreo | Frecuencia |

|---|---|---|---|

| Destello | Presión de sujeción, profundidad de ventilación | Registro visual y de presión | Cada turno |

| Burbujas | Sincronización del vacío, limpieza de la ventilación | Comprobación del manómetro de vacío | A diario |

| marcas de flujo | uniformidad de temperatura del molde | control de temperatura por infrarrojos | Semanalmente |

| Abrasador | Tiempo de ciclo, calentador de molde | Revisión del registro de datos | Cada carrera |

| Lágrimas | Ángulo de desmoldeo, temperatura de desmoldeo | Inspección de moho | Semanalmente |

Un buen plan preventivo incluye tanto la validación del proceso como la capacitación de los operadores. La consistencia solo se logra cuando todos siguen el mismo estándar.

Conclusión

Cada defecto en la silicona cuenta una historia. Cuando comprendemos su causa y la vinculamos a las variables del proceso, la resolución de problemas se vuelve sistemática y predecible, en lugar de basarse en conjeturas.

¿Quieres solucionar tu defecto de silicona más rápido?

Envía tu fotos de defectos y registros de parámetros a nuestro equipo de ingeniería, y le enviaremos una respuesta lista de verificación de solución de problemas personalizada para ayudarle a restablecer una producción estable en Silicona RuiYang.