El sector industrial tiene dificultades para encontrar materiales duraderos que soporten condiciones extremas. Muchas opciones tradicionales fallan bajo presión, lo que provoca costosas sustituciones y retrasos en la producción.

Las láminas de silicona industrial se presentan en diversos tipos, incluyendo láminas de silicona sólida, láminas de silicona espumosa, láminas de silicona reforzada y formulaciones especializadas. Cada tipo ofrece propiedades únicas, adecuadas para aplicaciones específicas, con variaciones en resistencia a la temperatura, durabilidad y compatibilidad química.

Llevo más de una década en el sector de la fabricación de silicona, y una pregunta que recibo constantemente de mis clientes es sobre las diferencias entre los tipos de láminas de silicona. Exploremos las principales variedades y le ayudaremos a determinar cuál podría ser la mejor para su aplicación industrial específica.

¿Qué hace que las láminas de silicona sólida sean tan versátiles en aplicaciones industriales?

Las plantas de fabricación se enfrentan a constantes desafíos con materiales incompatibles con el calor, los productos químicos y el funcionamiento continuo. Muchos productos de caucho tradicionales se deterioran rápidamente, lo que provoca tiempos de inactividad inesperados.

Las láminas de silicona sólida son homogéneas, no porosas y con una densidad uniforme. Suelen ofrecer resistencia a temperaturas de -60 °C a 230 °C, excelentes propiedades de aislamiento eléctrico y mantienen su flexibilidad incluso tras una exposición prolongada a entornos extremos.

El caballo de batalla industrial fundamental

Las láminas de silicona sólida representan la opción más común y versátil en entornos industriales. Recuerdo haber visitado la planta de fabricación de automóviles de un cliente que tenía problemas con las juntas en sus procesos de ensamblaje a alta temperatura. Tras cambiar a nuestras láminas de silicona sólida, sus llamadas de mantenimiento se redujeron en casi 70%.

Estas láminas se fabrican mediante procesos de moldeo por compresión o calandrado, lo que da como resultado un material uniforme con propiedades consistentes en todo su espesor. La densidad suele oscilar entre 1,1 y 1,6 g/cm³, dependiendo de la formulación y los rellenos utilizados.

Propiedades clave de las láminas de silicona sólida:

| Propiedad | Rango | Beneficios |

|---|---|---|

| Resistencia a la temperatura | -60°C a 230°C | Adecuado para entornos extremos. |

| Dureza | 30-80 Shore A | Adaptable a diversas necesidades de compresión. |

| Resistencia a la tracción | 4-12 MPa | Fiable bajo tensión mecánica |

| Alargamiento | 200-800% | Excelentes propiedades de recuperación |

| Opciones de color | Transparente, Rojo, Negro, Personalizado | Identificación visual y marca |

Las láminas de silicona sólida son excelentes en aplicaciones que requieren un sellado fiable contra líquidos y gases. Se utilizan comúnmente para juntas, diafragmas y aislamiento eléctrico. Su naturaleza no reactiva las hace ideales para equipos de procesamiento de alimentos, dispositivos médicos y la fabricación de productos farmacéuticos.

Un factor importante a considerar al seleccionar láminas de silicona sólida es su dureza. Las láminas más blandas (30-40 Shore A) ofrecen mejor adaptabilidad y sellado en superficies irregulares, mientras que las láminas más duras (60-80 Shore A) ofrecen mayor resistencia al desgaste y estabilidad bajo compresión.

¿Cómo mejoran las láminas de espuma de silicona la amortiguación y el aislamiento?

Los materiales de aislamiento tradicionales a menudo no ofrecen protección térmica ni recuperación de la compresión. Esto genera ineficiencias en sistemas que requieren una amortiguación fiable además de resistencia térmica.

Las láminas de espuma de silicona contienen numerosas celdas cerradas o abiertas distribuidas por todo el material, lo que crea una estructura liviana que ofrece un excelente aislamiento térmico, absorción de impactos y recuperación de la compresión al tiempo que mantiene la temperatura inherente y la resistencia química de la silicona.

La solución de aislamiento ligero

Las láminas de espuma de silicona han transformado la forma en que abordamos los desafíos del aislamiento térmico y acústico en entornos industriales. El año pasado, trabajé con un cliente de la industria aeroespacial que necesitaba un material que proporcionara aislamiento térmico y amortiguación de vibraciones en los componentes de sus satélites. Las láminas de espuma de silicona fueron la solución perfecta.

Estas láminas se producen mediante un proceso de espumado químico que crea burbujas de gas dentro de la matriz de silicona. Según la técnica de fabricación, podemos crear espumas de celdas abiertas (celdas interconectadas) o de celdas cerradas (celdas aisladas), cada una con distintas ventajas.

Características de la lámina de espuma de silicona:

| Característica | Celda abierta | Celda cerrada |

|---|---|---|

| Densidad | 0,2-0,5 g/cm³ | 0,3-0,8 g/cm³ |

| Absorción de agua | Más alto | Más bajo |

| Conjunto de compresión | Excelente recuperación | Buena recuperación |

| Aislamiento térmico | Bien | Excelente |

| Amortiguación del sonido | Excelente | Bien |

| Aplicaciones Típicas | Aislamiento acústico, Amortiguación | Aislamiento térmico, flotación |

La estructura celular de las láminas de espuma de silicona proporciona una reducción significativa de peso en comparación con las láminas sólidas, a la vez que conserva muchas de las propiedades beneficiosas de la silicona. Esto las hace especialmente valiosas en aplicaciones donde el peso es un factor importante, como la industria aeroespacial, la electrónica portátil y el transporte.

Además de sus propiedades aislantes, las láminas de espuma de silicona ofrecen una excelente recuperación de la compresión, lo que las hace ideales para juntas en aplicaciones con superficies irregulares o donde las fuerzas de compresión varían. Su capacidad para adaptarse a superficies irregulares crea sellos fiables incluso en condiciones difíciles.

¿Por qué son esenciales las láminas de silicona reforzada para aplicaciones de alta tensión?

Los ingenieros suelen tener dificultades para encontrar materiales que combinen flexibilidad y estabilidad dimensional. Los elastómeros estándar tienden a estirarse de forma impredecible bajo carga, lo que provoca problemas de alineación y fallos prematuros.

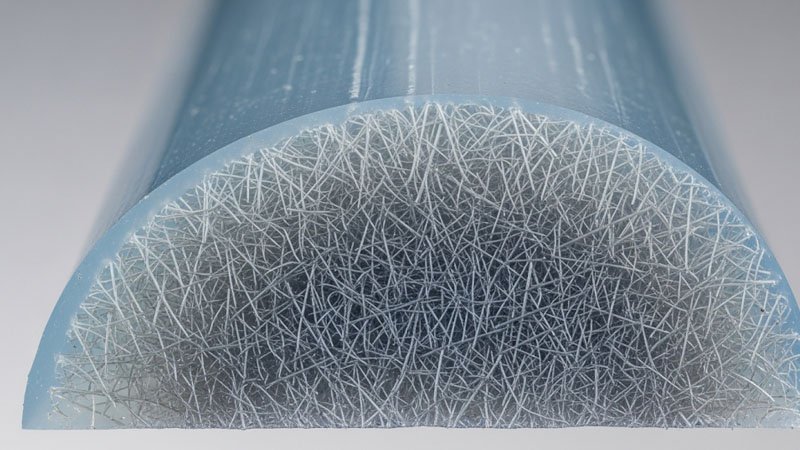

Las láminas de silicona reforzada incorporan fibra de vidrio, poliéster o malla metálica dentro de la matriz de silicona para mejorar la resistencia a la tracción, la resistencia al desgarro y la estabilidad dimensional, manteniendo al mismo tiempo la flexibilidad. Suelen ofrecer una resistencia a la tracción de 3 a 5 veces superior a la de las láminas no reforzadas.

La fuerza se une a la flexibilidad

Las láminas de silicona reforzada representan un avance en ingeniería para aplicaciones que requieren tanto las propiedades elastoméricas de la silicona como una mayor resistencia mecánica. Recientemente consulté con un fabricante de equipos de minería que experimentaba fallos frecuentes en los sellos de faldón de sus cintas transportadoras. Al implementar láminas de silicona reforzada con fibra de vidrio, ampliaron sus intervalos de mantenimiento en más de 300%.

El proceso de refuerzo implica la incorporación de un material de soporte en la silicona durante la fabricación. Los materiales de refuerzo más comunes incluyen:

- malla de fibra de vidrio – Proporciona una excelente estabilidad dimensional y resistencia al calor.

- Tejido de poliéster – Ofrece buena resistencia a la tracción con cierta flexibilidad.

- malla metálica – Crea máxima resistencia al desgarro y estabilidad.

- Fibra de carbono – Proporciona fuerza con un mínimo peso añadido

Comparación del rendimiento de los tipos de refuerzo:

| Tipo de refuerzo | Resistencia a la tracción | Resistencia a la temperatura | Flexibilidad | Factor de costo |

|---|---|---|---|---|

| Fibra de vidrio | Alto | Excelente | Moderado | Medio |

| Poliéster | Moderado | Bien | Bien | Bajo |

| Malla metálica | Muy alto | Excelente | Limitado | Alto |

| Fibra de carbono | Muy alto | Excelente | Moderado | Muy alto |

El refuerzo suele aumentar la resistencia a la tracción de la lámina en 300-500% en comparación con la silicona no reforzada, a la vez que conserva gran parte de la flexibilidad del material. Esta combinación hace que las láminas reforzadas sean ideales para aplicaciones que implican esfuerzos repetitivos, alta presión o donde la estabilidad dimensional es crucial.

Las aplicaciones comunes incluyen diafragmas para bombas y válvulas, juntas para sistemas de alta presión, cintas transportadoras para entornos extremos y membranas especializadas para sistemas de filtración. El refuerzo también mejora significativamente la resistencia al desgarro, lo que aumenta la durabilidad de estas láminas al sujetarlas con pernos o abrazaderas.

¿Cómo las formulaciones especializadas de láminas de silicona abordan desafíos industriales únicos?

Los materiales estándar suelen ser deficientes en condiciones extremas como alta radiación, requisitos de procesamiento de alimentos o conductividad eléctrica. Estas limitaciones obligan a los ingenieros a sacrificar rendimiento o durabilidad.

Las láminas de silicona especializadas incluyen formulaciones de grado alimenticio que cumplen con la FDA, variantes eléctricamente conductoras con aditivos de carbono, láminas curadas con platino de alta pureza para uso médico y formulaciones de temperatura extrema que pueden soportar hasta 315 °C o tan solo -100 °C.

Soluciones a medida para requisitos extremos

En mis años de trabajo con clientes industriales, he observado la creciente demanda de láminas de silicona que van más allá de las formulaciones estándar para abordar desafíos específicos. Un proyecto memorable consistió en ayudar a un fabricante de semiconductores a encontrar un material que ofreciera resistencia a altas temperaturas y emisiones ultrabaja de partículas para sus equipos de sala limpia.

Las formulaciones especializadas de silicona representan la vanguardia de la tecnología industrial de elastómeros. Estas láminas se diseñan con aditivos o métodos de procesamiento específicos para mejorar propiedades específicas, conservando al mismo tiempo las ventajas fundamentales de la silicona.

Formulaciones especializadas comunes:

| Tipo | Características principales | Aplicaciones principales |

|---|---|---|

| Grado alimenticio (FDA) | No tóxico, no deja marcas, cumple con 21 CFR 177.2600 | Procesamiento de alimentos, producción farmacéutica |

| Conductor/Antiestático | Cargado de carbono, resistividad eléctrica 10³-10⁶ Ω·cm | Fabricación de productos electrónicos, entornos explosivos |

| Alta pureza | Curado con platino, bajos niveles de extraíbles, mínima desgasificación | Semiconductores, médicos, aeroespaciales |

| Temperatura extrema | Polímeros modificados, rellenos especializados | Fundiciones, aplicaciones criogénicas |

| Retardante de llama | Cumple con los estándares UL94 V-0, autoextinguible. | Transporte público, generación de energía, construcción |

El desarrollo de estas láminas especializadas suele implicar formulaciones y procesos de fabricación patentados. Por ejemplo, las láminas de silicona eléctricamente conductoras incorporan partículas de carbono distribuidas con precisión para lograr una conductividad constante sin comprometer las propiedades mecánicas.

Las láminas de silicona de alta pureza utilizadas en la fabricación de semiconductores se someten a procesos adicionales de poscurado para eliminar los compuestos volátiles que podrían contaminar procesos sensibles. Estas láminas suelen tener un contenido extraíble medido en partes por millón, en lugar de las partes por mil que se encuentran en los grados industriales estándar.

Las formulaciones ignífugas representan otra categoría especializada crucial, ya que incorporan aditivos que inhiben la combustión sin liberar sustancias nocivas. Estos materiales son cada vez más importantes a medida que las normativas de seguridad se vuelven más estrictas en las industrias.

Conclusión

Las láminas de silicona industrial vienen en diversas presentaciones para satisfacer las necesidades específicas de cada industria. Ya sea que necesite formulaciones sólidas, de espuma, reforzadas o especializadas, comprender estas diferencias le ayudará a seleccionar el material adecuado para su aplicación.